Mașinile principale pentru măcinarea furajelor concentrate sunt mașini de tundere a acțiunii de impact - ciocane de concasare (simplitate, productivitate ridicată, fiabilitate etc.). Clasificate după cum urmează:

1. Prin numire:

a) simplu (sau specializat)

b) universal (echipat cu un dispozitiv de tăiere pentru strivirea furajelor urmărite).

2. Despre organizarea fluxului de lucru:

a) tipul deschis - materialul nu se rotește în cameră (nu există punți și site). Este zdrobit numai prin impact direct.

b) tip închis (acestea sunt împărțite prin amplasarea arborelui: cu un arbore vertical sau orizontal). Există site și punți, iar materialul circulă în cameră.

3. Din motive constructive: una și două tambururi; cu furnizarea radială, tangențială sau centrală de material; cu furnizarea de material cu forță sau cu gravitate; cu retragerea produsului finit fără ventilator sau cu ventilator.

4 - conducta de aspirație.

5 - primirea buncărului.

6 - clapeta de ajustare.

7 - tambur de tăiere.

8 - contradicție. placă.

9 - transportorul cu împingere.

10 - transportor de alimentare.

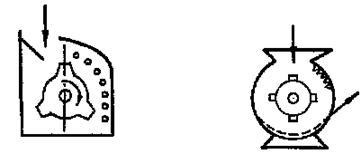

Fiecare concasor are o cameră de concasare cu un dispozitiv de încărcare care poate avea dispozitive de curățare, separatoare etc.

Pe suprafața interioară a camerei de concasare sunt punțile - partea de lucru a camerei de concasare și sita.

În interiorul camerei de concasare există un rotor cu ciocane, care sunt articulate.

Procesul de lucru al concasorului:

În modul de operare la starea de echilibru a concasorului, în avansarea materialului prin camera de lucru, se pot observa trei pași consecutivi:

1. Furnizarea de materii prime (produse alimentare).

2. Prelucrarea materialului (măcinare).

3. retragerea produsului finit (evacuare).

Un tambur cu ciocane implică materialul într-o mișcare circulară. Atunci când se mănâncă grâul, impactul primar îl introduce numai în sfera de acțiune a ciocanelor, aruncându-l spre periferie, dar nu distrugându-l.

Materialul este zdrobit prin impactul repetat al ciocanelor și abraziunii atunci când este trecut într-un mediu de strat în mișcare. Pe lângă ciocane, efectul distructiv asupra materialului are și organe pasive de lucru - punți și site. care funcționează ca incisivi (partea contradictorie).

Particulele sfărâmate trec prin găurile sita și sunt purtate de fluxul de aer. Debitul de aer este creat de ventilator.

Din descrierea fluxului de lucru urmează. că eficiența moară de ciocan depinde de mulți factori care pot fi împărțiți în tehnologii. mecanice și constructive.

1. proprietățile fizice și mecanice ale furajelor.

2. gradul de măcinare.

3. calitatea produsului final.

1. Impuls impuls și mărimea muncii de deformare cauzate de impact.

2. Viteza circumferinței ciocanelor.

3. viteza de mișcare a materialului de-a lungul sita.

4. Modul de aer în camera de concasare.

5. proprietăți dinamice ale tamburului.

1. Dimensiunile camerei de concasare.

2. Construirea elementelor de lucru.

3. decalajul dintre capetele ciocanelor și sitelor.

4. Metodă de furnizare a materialului camerei și retragerea produsului finit.

Organele de lucru care schimbă starea calitativă a produsului includ: ciocane, site și punți.

Ciocanele cu fețe cu trepte sunt mai eficiente. Prezența a două găuri și simetrie permit extinderea duratei de viață.

· Ciocane subțiri (2-3 mm grosime) - pentru măcinarea cerealelor.

· Grosime 6-8 mm. - pentru zdrobirea furajelor.

· Grosime de 8-10 mm. - pentru măcinarea bucăților mari (tort, coc, etc.).

Ciocanele sunt fabricate din oțel. Oțel 65G. În funcție de tratamentul material și termic, ciocanele servesc de la 70 la 280 g.

Sieve. Acestea sunt folosite pentru a îndepărta produsul finit din camera de concasare și pentru a regla gradul de măcinare a furajului.

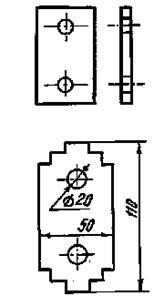

În mașinile de măcinat, se folosesc sitele de găurire cu găuri rotunde (1), fulgi cu orificii dreptunghiulare sau semi-ovale (2) și combinate (3).

Cele mai eficiente sunt sitele de tip scaly. Muchiile ascuțite ale barelor funcționează ca incisivi, direcționându-se spre fluxul în mișcare. În același timp, productivitatea concasorului crește brusc.

Cu toate acestea, se uzează foarte repede.

În mașinile de șlefuit de uz agricol, utilizarea se face în principal din site netede cu găuri de străpungere Ø 3; 4; 6; 8 și 10 mm. din tablă de oțel cu o grosime de 2-3 mm.

Unghiul de acoperire al sitei de tambur este de 120 0 - 360 0.

Deck. Cu o acoperire incompletă a tamburului printr-o sită într-o cameră de concasare, suprafețele reflexive, numite punți, sunt întărite. Punțile sunt din fontă, ondulată (1) sau din oțel cu găuri de găurire.

Panglicile de pe punte se află sub un unghi. marginea posterioară este sub un unghi. Față la un unghi față de raza tamburului.

Aceasta asigură întoarcerea particulelor de material în zona de acțiune a ciocanelor după lovirea lor pe punte.

Viteza circumferinței ciocanelor.

Acesta este unul dintre factorii care afectează intensitatea procesului de măcinare.

Odată cu creșterea vitezei periferice a ciocanelor, productivitatea concasorului și gradul de măcinare a materialului cresc; crește eficiența loviturilor cu ciocan; viteza de mișcare a stratului care circulă în cameră crește, ceea ce conduce la re-măcinarea materialului și la supraîncărcarea energiei pentru zdrobire; crește brusc consumul de energie la viteza de mers în gol a concasorului, deoarece tamburul funcționează ca un ventilator.

Fig. Numărul necesar de lovituri de ciocan pentru a sparge boabele, în funcție de viteza ciocanului.

În consecință, creșterea vitezei de lucru nu poate fi marginală, deoarece este însoțită nu numai de părți pozitive, ci și de cele negative.

Articole similare

Trimiteți-le prietenilor: