uzura sculei de tăiere și rugozitatea suprafeței se deteriorează. Plumbul și bismutul sunt adăugate aliajelor de aluminiu pentru a îmbunătăți caracteristicile de tăiere. Aliajele termorezistente sunt mai ușor de procesat decât cele instabile termic. Tratamentul termic îmbunătățește prelucrabilitatea prin tăierea aliajelor termice întărite, iar deformarea la rece - fără deformare termică. Configurația și dimensiunile pieselor, rigiditatea lor, tipul de operațiune efectuată, rezistența la vibrații a sistemului SIDA au, de asemenea, un impact asupra indicilor de lucrabilitate.

Conductibilitatea termică ridicată a aliajelor de aluminiu facilitează îndepărtarea rapidă a căldurii din zona de tăiere cu așchii și în piesă, astfel încât temperatura de tăiere să nu depășească de obicei 250-500 ° C. La aceste temperaturi, marginea de înmuiere a sculei nu se înmoaie, ceea ce, combinat cu rezistența redusă a aliajelor, predetermină posibilitatea prelucrării lor la viteze mari de tăiere. În practică, viteza de tăiere este limitată de capacitățile echipamentului, adică de valorile limită ale rezistenței la viteză, rigiditate și vibrații.

Au fost efectuate experimente privind tăierea aliajelor de aluminiu la o viteză de până la 150.000 m / min pe echipamente experimentale.

Atunci când se efectuează operații de finisare, formând dimensiunile finale ale pieselor trebuie să ia în considerare unele specifice ale proprietăților fizice și mecanice ale aliajelor de aluminiu. În special, coeficientul ridicat de dilatare liniară (de 2 ori mai mare decât cel al oțelului) necesită stabilizarea temperaturii ambiante în timpul procesării și controlului. În acest scop, se recomandă să se aplice răcirea excesivă a centrelor rotative și așa mai departe. Modulul de elasticitate al aliajelor de aluminiu este considerabil mai mică decât multe alte materiale, ceea ce conduce la părți mari de deformare când prindere aceeași grosime de metal. Prin urmare, pentru a evita răsturnarea, este necesar să se proiecteze dispozitive de prindere cu forțe minimale de strângere, mai ales că forțele de tăiere nu sunt mari.

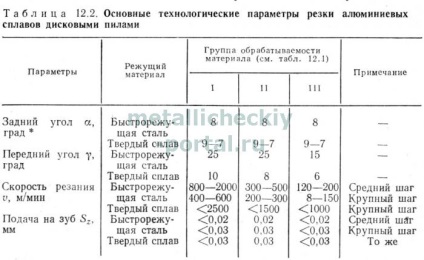

Prin prelucrabilitate, aliajele de aluminiu pot fi împărțite condiționat în grupurile indicate în tabelul. 12.1. Această diviziune permite alegerea parametrilor tehnologici optime de prelucrare a oricărui aliaj. În fabricarea pieselor de putere critice din aliaje de aluminiu de înaltă rezistență, condițiile de tăiere sunt atribuite luând în considerare proprietățile maxime de rezistență ale suprafeței tratate.

Echipament de prelucrare a aliajelor de aluminiu din aliaj de aluminiu sunt tratate la mașini universale și speciale, inclusiv mașinile cu comandă numerică (CNC) Centre de prelucrare, precum și în sisteme automate flexibile.

La dezvoltarea echipamentelor specializate pentru prelucrarea aliajelor de aluminiu, este necesar să se asigure: asigurarea unei rezistențe rigide și rezistente la vibrații, la o frecvență de rotație a axului de până la 20 de sisteme de colectare a cipurilor, protecție pentru protecția împotriva cipurilor și lichidul de răcire; posibilitatea de a folosi unelte de dimensiuni mari, care ar trebui să crească diametrul conului și al axului - aceasta va permite o putere mai mare și o rigiditate sporită; asigurarea funcționării în condiții de siguranță la viteze mari, strângerea fiabilă a sculei; infinit de control al hranei; dispozitiv pentru oprirea automată a mașinii și frânarea arborelui.

Când lucrați cu un instrument cu diamant, cerințele pentru echipament sunt mărită în conformitate cu standardele de precizie, rigiditate și rezistență la vibrații.

Cele mai obișnuite operațiuni de tipărire pentru prelucrarea semifabricatelor din aliaje de aluminiu sunt tăierea și tăierea.

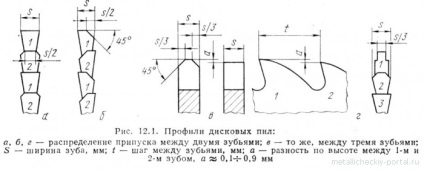

Tăierea cu discuri și ferăstraie de bandă este făcută pentru împărțirea în bare dimensionale de tije, profile, țevi. In desenele Ferăstrău pentru aliajele de aluminiu folosit și extins smoală dinte posterior mărită și colțurile frontale ascuțire pentru chips-uri de plasare libere și a reduce frecarea între sculă și piesa de prelucrat.

Pentru a reduce forțele de tăiere, creșterea de viață a sculei, împiedicând bruierea datorită deformării elastice a materialului prelucrat, zdrobire cipuri îmbunătățind utilizare sistemelor de alocare diferite elimină alocația de prelucrare între două (sau mai multe) vecine dinți (Fig. 12.1). Parametrii geometrici de tăiere parte în funcție de grupa materialului porțiunii de tăiere și prelucrabilitatea sunt prezentate în tabelul. 12.2.

Materialul de foaie de rulare este realizat prin intermediul ferăstrăului cu bandă sau a unui dispozitiv de tăiat dublu din oțel de mare viteză atunci când se prelucrează cu un ambalaj. Centurile de ferăstrău sunt fabricate în grosimea de 0,8-1,2 mm, dinții sunt divorțați de ambele părți ale lamei.

Pentru a dota instrumentul de tăiere atunci când procesarea aliajelor de aluminiu folosind oțel de mare viteză, carburi cimentate, materiale extradure sintetice, în cazuri rare - oteluri carbon, precum și tăierea ceramice pe bază de nitrură de siliciu. Cea mai comună și mai răspândită marcă de oțel de mare viteză este P6M5. Produce tăietori, tăietori, burghie, ghimpe, răzătoare, robinete. Este preferabil să se execute extensii, dolbyaki și mori de capăt pentru oțeluri cu o productivitate sporită a claselor Р6М5К5 și

In prezent, se aplică din ce în ce tungstenfree aliaje dure pe bază de carburi și carbonitruri de titan, care, în unele cazuri, asigură o rezistență mai mare decât aliajele de tungsten grupă VC. Mai mult, atunci când se utilizează aceste aliaje scade coeficientul de frecare al suprafeței frontale cip a sculei, nu există nici o acumulare pe marginea de taiere si calitate îmbunătățită a suprafeței.

Folosirea ceramicii de taiere pe bază de nitrură de siliciu de tip silinită-P este recomandată pentru aliajele care nu conțin siliciu atunci când se efectuează operații de finisare și degroșare.

Printre procedeele de prelucrare în fabricarea de aliaj de aluminiu complexitate cota principală a reprezentat procesarea unei lame. Pentru un curs cu succes a procesului de tăiere este necesar ca scula are un unghi mare de greblă y (la 45 °), sau (în cazul în care prelucrarea conturată când un unghi de degajare mare cauzează o denaturare considerabilă a profilului prelucrat) este necesar pentru a furniza unghiul pană de nu mai mult de 70 °, datorită creșterii reglabile unghiul a . Atunci când se utilizează toate tipurile de unelte, trebuie acordată o atenție deosebită pentru a asigura o îndepărtare eficientă a cipului, răzuire sau zdrobire. Șanțurile de șurub într-o unealtă cu mai multe lame trebuie să fie cât mai profunde posibil, manipulate prin șlefuire sau polizare fină.

Gama noastră largă de aliaje de aluminiu utilizate în industrie, construcții și caracteristicile tehnologice ale pieselor fabricate, diferența dintre cerințele pentru ei și să definească o gamă largă de modificări ale condițiilor de tăiere tehnologice de optimizare, care este principala sarcină a tehnologi. Următoarele recomandări privind tipurile de prelucrare a aliajelor de aluminiu ar trebui să contribuie, într-o oarecare măsură, la rezolvarea acestei probleme.

Frezarea este prelucrată de planuri, suprafețe profilate, caneluri. Pentru a efectua aceste operațiuni, utilizați tăietori frontali, cilindrici, disc, în formă, capăt și special.

Proiectarea moriilor pentru prelucrarea aliajelor de aluminiu se distinge printr-un număr mai mic de dinți de tăiere, ceea ce permite creșterea volumului de flaute de cip.

Freze de frezat aplicate (diametre mici), cu plăci napaynymi și cu fixare mecanică a elementelor de tăiere. Alegerea designului morii este determinată de tipul său, de condițiile de producție folosite de marca de material de scule și de alți factori.

Articole similare

Trimiteți-le prietenilor: