1. OBIECTIVE ȘI OBIECTIVE.

Scopul principal al acestui articol este o descriere detaliată a procesului de fabricare a unei scule de tăiere manuală din cleme de fixare prin metoda lui Viktor Ivanovici. Descrierea acestei metode se află pe forumul din subiectul "instrumentul meu preferat de casă", în acest articol, pe baza materialului disponibil, am decis să vă arăt producția de păstăi plate de diferite lățimi.

2. MATERIALE ȘI INSTRUMENTE INIȚIALE.

Ca materii prime utilizate colivie rulment având un diametru exterior de 95, 65 și 65 mm, iar lățimea acestora a fost de 25, 12 și 7 mm, respectiv, în continuare voi le numesc 1, 2 și 3 dimensiunile pot varia oarecum de la adevărata dată aici, pentru că ia imediat măsurătorile nu am deranja, și apoi pentru a determina diametrele a trebuit să „tragă - urme“ cerc, dar dacă am greșit, nu este mult.

Mai ales remarcabil a fost cel mai mare clip (numărul 1), avea o secțiune strict dreptunghiulară. Probabil că rulmentul era rolă, iar rolele aveau o conică slabă. În continuare, în fotografie veți vedea o bandă strălucitoare a suprafeței de lucru, pe care ei - rolele "au fugit". Ambii rulmenți au fost rulmenții cu bile unice convenționali.

Instrumentul utilizat: Emery (tocilă), masina de foraj, un arzător cu gaz, clești, ciocan, fișiere grosiere, șmirghel (hârtie), con cilindrice, ambreiaje (?).

3. PROGRESE.

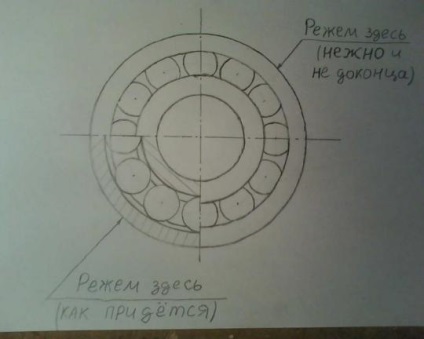

Esența metodei este de a da o parte din carcasa rulmentului unei anumite forme cu "îndreptarea-îndreptare" ulterioară a așa-numitului trunchi, menținând întărirea din fabrică a piesei de lucru. Înclinat! Cu alte cuvinte, clipul trebuie să fie mai întâi tăiat, apoi tăiat vițelul viitor și prin încălzirea acestuia roșiatic, dându-i ciocanului forma dreaptă necesară la unghiul drept cu lama. Atunci când se încălzește, lama viitoare ar trebui să fie într-o cutie de tablă cu nisip umed, pentru a nu pierde întărirea. Figura 1 prezintă schema de "tăiere" a cursei lagărului.

Imaginea 1.

După cum se arată în diagramă, clipul trebuie tăiat în două locuri. În același timp, numărul de semne obținute de la un clip depinde de dimensiunea sa. Din clemele 1 și 3 s-au obținut două blanduri și doar 2 au fost produse. Toate cele trei cleme au fost tăiate pe marginea roții de șlefuit. Prima "tăiere" a fost efectuată cu ușurință, cu răcire frecventă și nu până la sfârșit. Și la a doua perioadă de răcire, periodicitatea ar trebui să ofere confort mâinilor și doar ... Scopul este de a economisi timp. După aceasta, clema, cu ajutorul unor bureți din aluminiu sau din lemn, a fost fixată într-un viciu și chiar mai precis a fost spartă. HURRY THE SHREDGES! Desigur, tăblițele erau prăjite pe o parte. Din aceasta, partea prăjită și coada au fost măcinate.

O pană mare din suportul 1 a primit o formă de pană, fotografie 3. Aceasta va spori "manevrabilitatea" instrumentului viitor și va facilita procesul de îndreptare sau "forjare - îndoire" a coastei. Pentru realizarea acestui proces, așa cum s-a menționat mai sus, au fost utilizate un recipient de nisip umed, un arzător de gaz și clește, foto 5.

Rezultatele procesului sunt prezentate în Figurile 6, 7 și 8.

În total, s-au obținut cinci semifabricate, dintre care trei au avut un canal intern. Deoarece scopul acestei lucrări a fost de a obține receptoare la scară largă, atunci trebuie să scăpăm de aceste caneluri. Procesul de "eliminare - ieșire" a fost realizat cu ajutorul unui tăietor cilindric Ø 16 mm și al unei înălțimi de 24 mm și a unei mașini de găurit, Photo 9 și 10.

După cum sa dovedit, este o sarcină destul de dificilă. Grosimea piesei de prelucrat din cutia 2 (lățime 12 mm) a condus mai mult de 3 ore. Și două bucăți din clema 3 (lățime 7 mm) au durat aproximativ o oră. În toate aceste cazuri, chiar la vârful viitoarei lame, canelura nu putea fi complet îndepărtată, punctele finale trebuiau tăiate, foto 11. Temperatura spațiilor prelucrate a fost controlată "manual", răcirea era frecventă.

Deci, semnele sunt gata. Acum este momentul să vă gândiți la stilouri. În această narațiune, am vrut să le acordă o atenție deosebită. Recent, am făcut pixuri cu inele metalice de siguranță, așa că îmi place mai mult. Nu voi argumenta că lipirea pe lama epoxidică va servi un serviciu de lungă durată și de încredere la capătul cel mai complet și logic, dar veți fi de acord că inelul dă dălții un aspect mai "estetic". Într-o oarecare măsură protejează mânerul de la "kotoc" accidental pe piatră atunci când ascuți - editare, bine, plus o creștere generală a puterii .

Așadar, le-am făcut din inelul interior al lagărelor, așezându-le pe ascuțitor pe toată suprafața exterioară a conului. Pentru a vă asigura că procesul de cotitură a fost curat și că suprafața inelului a fost cusută uniform, este necesar să selectați un dorn adecvat. Ca un dorn, era folosit de obicei un șurub simplu, dar diametrul său ar trebui să fie aproape de diametrul interior al inelului, astfel încât să se rotească liber pe el, dar fără "blubber", Photo 12.

În procesul de întoarcere, inelul se rotește pe dorn, astfel încât să nu "fugă", trebuie să fie ceva de ținut, dar nu cu mâinile. Pe fotografia 13, în mâna stângă, se află un bolț cu dorn, iar în partea dreaptă o scurtă aplatizare la capătul unei tije (o șurubelniță ar apărea și ea), limitând mișcarea inelului. Pentru a ascuți este necesar până când canelura centrală dispare complet. Când lucrați din greu pentru a urmări decalajul dintre piatră și accentul ascuțitorului! Imaginea 14 prezintă rezultatul final.

Materialul pentru mânere era, de obicei, servit de diferite elemente de mobilier "reciclat", de cele mai multe ori picioare din scaune și dulapuri. Material: stejar, fag și un fel de mahon. În stat. în același timp, instituțiile de acest fel s-ar putea găsi în cantități mari, principala fiind că gospodăriile nu ar trebui să se opună transformării spațiului de locuit într-un depozit. Figura 15 prezintă fostul picior din cabinet. Pe suprafața capătului, se marchează diametrul interior al inelului de contracție. Locația "aterizare" este tratată cu un dosar în mod egal de pe toate părțile, cu o conicitate nesemnificativă, principalul lucru nu trebuie să fie exagerat. Inelul trebuie să se potrivească bine în scaun.

Apoi, folosind o menghină ca o presă cu șurub în cele din urmă a pus pe inelul, să acționeze cu atenție, fără mișcări bruște, Foto 16. Inelul să fie mutat în mod uniform, fără părtinire. Este permis să nu mănânce prin suprafața de ședere pe toată adâncimea inelului, cel mai important, nu există nici un spațiu între marginea inferioară și suprafața lemnului. Oricum, când lama este lipită, suprafața de capăt va fi inundată cu epoxid. De altfel fag, în conformitate cu observațiile mele, cu procedura de „presare“ se comportă mai mult de stejar sau plastic mahon, care permite inelul să apese un pic mai adânc și elimina posibilele fante cauzate de neuniformitatea canalului. După procesarea fișierului, rezultatul a fost aproximativ același ca în fotografie 17.

Astfel, sub fiecare lamă i sa făcut mânerul propriu, de regulă lungimea lor nu depășea 110 mm. În fiecare mâner a fost forată o gaură sub coada. Și, bineînțeles, a fost efectuată o operațiune de "lipire".

Când lame inserate mari derivate din cușca 1, utilizată zabugorny compoziție adezivă epoxi DoneDeaL DD6573, iar în alte cazuri, EAF nostru clasic. Nu mi-a plăcut adezivul străin, în ciuda confortului dozajului - există două seringi cu un piston. Prea ușor, sa separat de pereții containerului metalic (!) În care l-am amestecat. Cum va timpul va spune ... Rezultatele muncii mele, după ce a dat forma finală a mânerelor, cu un fișier și pieile sunt prezentate în fotografii 18 și 19. Aici 4 din 5 podbornikov viitor, o fotografie largă nu a fost păstrat, îmi pare rău ...

După cum puteți vedea în fotografie, au apărut fisuri semnificative pe mânere. Până în acest punct un astfel de dezastru nu sa întâmplat, și le-am ars pentru mai mult de douăzeci de piese, care au fost procesate de mâner sunt realizate din lemn diferite si au grosimi diferite. Aici patru opărire la o dată mânere crăpate trei (mânere două dălți largi din cușcă 1 sunt arse separat și fără „aventura“, și dalta de jos pe fotografie 20 la subiect se referă doar la ardere mânerul 12 mm dalta din cușcă 2 a fost singurul "supravietuitor").

Reflectând pe cauza nenorocirii pe care am avut-o, am ajuns la concluzia că regimul de ardere a fost cel mai probabil să dea vina pe tot. Arzătorul de gaz a fost înfundat, iar flacăra a fost mult mai mică decât ultima dată (acesta este un fapt). Într-un fel trebuie să-l verific în mod special ...

După ce m-am gândit la asta, am decis să nu schimb stilourile, inserția era destul de fiabilă. Imaginea 21 prezintă rezultatele finale după șlefuirea și lustruirea mânerelor.

Înțeleg că pentru cea mai mare parte a publicului cea mai practică aplicație a acestui instrument este cea mai interesantă. Ei bine, tovarăși, voi încerca să dezvăluie acest subiect de-a lungul timpului. Vă mulțumesc pentru atenție.

Cred că partea internă a fost procesată atât timp, deoarece abrazivul este prea mic pe un pachet prea ferm, iar numărul de revoluții este prea mare. Prin urmare, îndepărtarea foarte mică a materialului cu încălzire semnificativă și, prin urmare, răcire frecventă. Dacă nu există o piatră mai mare decât granularitatea, atunci este posibil să se facă un propil în același șurub, se introduce o panglică de piei H-50 în ea și se va merge mult mai repede pe striparea grosieră. Probabil că da.

Și clasa maestru este bună, selectorii estetici au apărut și ca lame puteți fi siguri. Îmi amintesc că Viktor Ivanovici scria despre aceeași tehnologie pentru o lungă perioadă de timp, dar nu voi face cuțite îndoite în acest fel, instrumente extrem de utile, pentru a ajuta acolo unde nici o dalta, nici un colindător

Pentru acest mesaj au spus mulțumită lui Vasily Kolyshkin +1

Abrazivul este standard acolo. Care este rigiditatea pachetului, care este dimensiunea boabelor. Electrocorumul alb pe SHX15 este capabil să funcționeze destul de mult, fără a se bloca fatetele sau sărurile. DAR. sau la viteze foarte mari (de ordinul a câteva mii într-o mașină pneumatică, prin dezmembrare) sau la viteze foarte scăzute, atunci regimul de tăiere a metalelor este în desfășurare. Vasile, aparent, a ghicit chiar în mijloc (când deja și nu taie, dar încă într-adevăr și nu scrape)

Cutterul este foarte vechi, vine din perioada sovietică.

Am recunoscut-o imediat, am numeroase, diferite dimensiuni și exact din acele vremuri. Este interesant faptul că mărimea granulei, densitatea, tipul de pachet etc. la toate, indiferent de dimensiune, sunt identice. De la 1 cm în lungime până la jumătate din mărimea unui pumn. Cel mai mic pe care îl folosesc cu un vârf de 102L, lipind borul meu ca axă. H și acolo viteza de lucru este cuprinsă între 0 și 35000 rpm. Ceea ce este mai mult - în "profil" și ascuțitoare cu viteză redusă. Și sub microscop, caracteristicile de prelucrare sunt foarte vizibile. Dacă determinați cu precizie viteza, acest abraziv este capabil să îndepărteze rapid și eficient nu numai oțelul sărat, ci și bronzul. Nu ciocănați și nu supraîncălziți-o în același timp. Se dovedește nu mai rău decât un tăietor de frezat.

Și această mașină de găurit are capacitatea de a regla viteza (cel puțin transferul curelei). Așa că data viitoare este logic să încerci, puteți obține un câștig puternic în timp și calitate. De asemenea, calitatea este excelentă, dar numai pentru această etapă de lucru.

Dacă este ghidat de teorie, întărirea rapidă a masei ar trebui să ducă la formarea unei rețele spațiale tridimensionale cu un număr mare de "defecte".

Aici este doar un aspect mic: acest chit este auto. Ie În prezența unei grămezi de defecte, acesta va fi acoperit de pe plăcuța de chit împreună cu vopseaua. În acest sens și în focus, condițiile de lucru obișnuite ale acestui chit sunt foarte dure. Și încărcătura ar trebui să rămână foarte decentă.

Adevărat, există o subtilitate, putty este mai bine să ia un universal, nu se contracta atunci când întărite (spre deosebire de finisaj, care funcționează bine doar într-un strat subțire)

Pentru acest mesaj au spus mulțumită lui Vasily Kolyshkin +1

Articole similare

Trimiteți-le prietenilor: