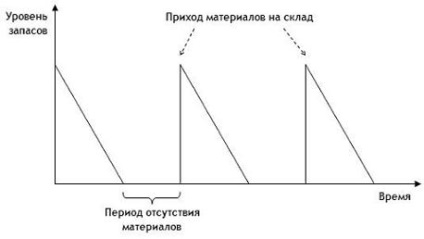

Când se folosește metoda „carte“ a problemei reaprovizionare a fost rezolvată foarte simplu (în termeni de timp de personal) și foarte ineficient (în ceea ce privește atingerea obiectivelor principale ale întreprinderii) într-un mod care, atunci când un material a fost complet consumat, a format o comandă a furnizorului sau de producție. În acest caz (deoarece livrarea nu a putut interveni instantaneu) pentru o anumită perioadă de timp, materialul necesar era pur și simplu absent din depozit. Situația descrisă arăta așa cum se arată în Fig.1.1.

Fig. 1.1. Cel mai simplu model de gestionare a inventarului

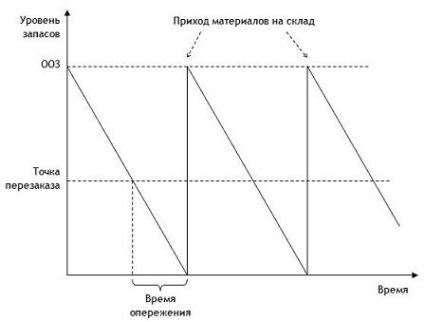

o decizie logică, că se opune unei situații a fost stabilirea unui nivel minim de stocuri în depozite, la care se formează reconstituirea comenzii. Ie de îndată ce valoarea reală a materialului în stoc scade sub un anumit nivel, numit punctul reordona, a cărei valoare depinde de momentul punerii în aplicare a cerințelor, valoarea partidului comandate și alți parametri, a existat un nou design al ordinului de achiziție a materialului sau fabricarea produsului.

Cea mai simplă modalitate de a determina punctul de repetiție este calcularea cererii medii zilnice pentru un anumit material și înmulțirea acestuia până la executarea ordinului, exprimată în zile. De exemplu, dacă cererea pentru un material este de 100 de unități pe zi și perioada de realizare a cererii este de 10 zile, atunci punctul de resetare ar trebui să fie setat la 1000 de unități. De fiecare dată când stocul scade până la nivelul de 1000, ar trebui să comandați imediat un nou transport, care garantează disponibilitatea materialului în depozit în timpul necesar pentru livrarea noului lot.

Cantitatea lotului de material, comandată de fiecare dată după atingerea punctului de reintrare, poate fi calculată utilizând formula optimă de cantitate de comandă (OOZ). SCR se calculează din costul total minim, inclusiv costul materialului de stocare într-un depozit (cat mai mare partid, cu atât mai mult este consumată și cu atât mai mare costul total de depozitare), iar costul comenzii (costuri de livrare de la furnizor. Costul de înființare a echipamentelor, etc. ).

Reprezentarea grafică a modelului OOZ arată cum se arată în Fig. 1.2.

Fig. 1.2. Gestiunea stocurilor în momentul reeșalonării

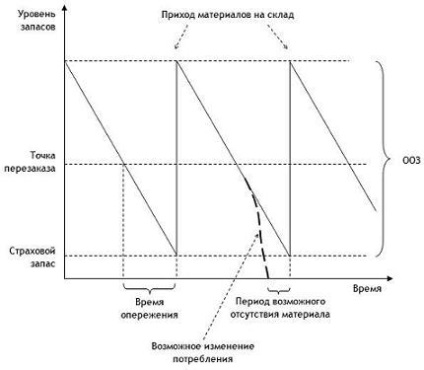

În ecuațiile de mai sus, există doi factori - necesitatea materialului și timpul de realizare a cererii (timpul de execuție a ordinului sau timpul de plumb), adică timpul de cumpărare sau de producție. Fiecare dintre ele este supusă unor influențe accidentale și, în practică, cu greu poate fi considerată stabilă. Cererea de materiale este, de asemenea, aproape niciodată constantă: cererea de produse finite se schimbă, în producerea unei căsnicii, din cauza căreia crește în mod neașteptat consumul de materiale etc. Timpul de plumb este de asemenea cunoscut numai cu un anumit nivel de exactitate: furnizorii încalcă termenele pentru executarea comenzilor, producția produsului poate fi amânată din cauza apariției cozilor, etc.

Toate acestea - realitățile obiective ale vieții noastre, astfel încât, în majoritatea cazurilor, puteți opera doar pe indicatori medii. Aceasta înseamnă că, în unele cazuri, cererea reală va fi mai mare decât media, iar în alte cazuri - mai mică (care, incidental, nu este atât de critică). Se poate presupune că astfel de oscilații apar întâmplător. Prin urmare, cel puțin o jumătate de timp, va exista o situație în care întregul stoc disponibil deja a fost epuizat și un nou lot nu a fost încă obținut.

Pentru a se proteja de astfel de situații, valoarea punctului de reintrare este mărită cu o anumită sumă. Acesta este un depozit de asigurări sau rezerva de asigurări. Ca rezultat al acestei tamponări, nivelul minim al stocului care are loc la începutul fiecărui ciclu de reîncărcare este crescut. Metoda descrisă este prezentată grafic în Fig. 1.3.

Fig. 1.3. Gestionarea punctului de repetare cu un stoc de asigurare

Una dintre problemele în determinarea punctului de reintrare este că evaluarea nivelului de reintrare se bazează pe experiența trecută. Se face o comandă când stocul de depozit scade până la un anumit nivel, însă însăși atingerea acestui nivel este rezultatul unei serii de evenimente deja realizate (încasări în depozit și plecare din depozit). Fluctuațiile consumului de material care pot apărea după atingerea punctului de reintrare nu sunt luate în considerare în nici un fel. În cazul în care cererea pentru material crește în această perioadă, atunci acțiunile de comandare a unor noi loturi întârzie întotdeauna această tendință, iar probabilitatea unui deficit de material va fi mai mare decât se aștepta. Dimpotrivă, odată cu scăderea cererii, rata de aprovizionare (producție) adoptată va da un rezultat nejustificat de ridicat. Această problemă persistă chiar dacă nivelul de reînregistrare este ajustat din când în când, deși majoritatea companiilor nu fac acest lucru în mod regulat.

Articole similare

Trimiteți-le prietenilor: