Sudarea joacă un rol important în procesul de construcție, fabricare a sistemelor inginerești și a comunicațiilor. Prin urmare, pentru a obține rezultatul adecvat, este foarte important să se respecte toate standardele atunci când se efectuează operații de sudură. Dar defectele de sudură apar adesea.

Defectele rădăcinii cusăturii.

Motivele apariției lor sunt atât caracteristicile materialului care urmează să fie sudat, cât și nerespectarea prevederilor actelor normative care reglementează etapele de pregătire, asamblare, prelucrare prealabilă a cusăturilor de produs, procedee de sudare. Va fi o chestiune de clasificare a defectelor de sudură care pot apărea în practică, motivele formării acestora și principalele modalități de a le preveni, elimina și corecta.

Defecte de sudare: clasificare

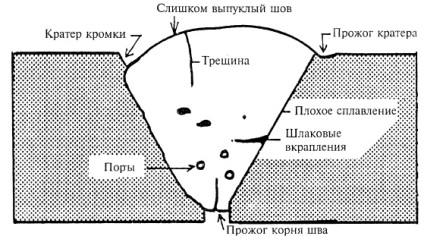

Tipuri de defecte în sudură.

Se poate observa că astăzi există mai multe clasificări ale defectelor de sudură, confecționate în funcție de diferitele lor criterii (forme, dimensiuni, locație pe cusături, cauze de apariție). În plus, există o clasificare oficială conținută în GOST 30242-97, care distinge și descrie detaliat astfel de grupe de defecte:

- Fisuri. Acestea apar în îmbinări sudate (longitudinal, radial, transversal, etc.).

- Cavități, pori (pot fi distribuite uniform de-a lungul cusăturii, sunt situate într-un lanț sau congestie), fistule, cratere.

- Includerea solidă (zgură, metal, oxid).

- fuziune incompletă (pot apărea pe suprafața laterală pe cusătura de sudură, între rolele sale) și lipsa de penetrare (găsit în cazurile de fuziune incompletă a metalului de bază la cusătură, atunci când metalul topit nu pătrunde în rădăcina îmbinării sudură).

- Încălcarea formei cusăturii. Exprimate sub tăieturi, picături, topire în exces, arsuri, deplasări, excese de convexitate, naplava, se pot manifesta sub formă de caneluri de contracție etc.

Cauzele defectelor de sudură

Metode de diagnosticare cu ultrasunete a îmbinărilor sudate.

Abaterea sudurilor în înălțime și înălțime reprezintă unul dintre cele mai frecvente defecțiuni ale lucrărilor de sudură. Inconsecvența îmbinărilor în conformitate cu normele este rezultatul pregătirii necorespunzătoare a marginilor îmbinărilor sudate. Acest lucru conduce la faptul că distanța dintre muchii este diferită și trebuie umplută cu metal de sudură. Parametrii cusăturii se pot schimba datorită mișcării inegale a electrodului pe toată suprafața sudată, nerespectarea regulilor stabilite pentru procesul de sudare. Cusăturile și îmbinările sudate în acest caz vor fi inegale și fragile.

Îmbinarea sudată poate cuprinde pori, cavități sferice umplute cu gaz, care apar atunci când hidrogenul este absorbit în metalul, ducând la perturbarea arzător nu are timp să iasă în evidență și formează bule de gaz în metal. Motivul pentru aspectul porilor poate deveni umed strat electrod, nepotrivire sudurilor compozițiilor chimice, marginile non-debavurate ale metalului sudat, prezența impurităților. Dacă cusătura are pori, designul nu va dura mult, va fi vulnerabil la influența factorilor de mediu. În scopul detectării porilor, se utilizează o verificare utilizând presiunea apei, lubrifierea kerosenului, raze X.

Încărcările sunt o canelură în linia îmbinării sudate, care lipsește metalul de bază și este sudată. Apare datorită utilizării prea multor dispozitive de sudare sau a unui dispozitiv de sudare puternic.

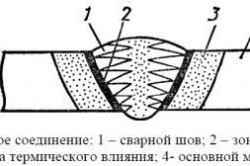

Diagrama conexiunii sudate.

Lipsa de fuziune are loc atunci când marginile multistratificată sudură de îmbinare de sudură și metalul de bază nu este topit în totalitate, datorită curățării insuficiente a metalelor împotriva ruginii, la scară, lipsa de putere, alegerea greșită a temperaturii aparatului de sudura, viteza de sudare este prea mare. Un astfel de produs devine fragil, ușor susceptibil de influențe externe, șocuri și deformări.

Se formează un influx pe îmbinarea sudată dacă electrodul se topește prea repede și metalul topit curge pe metalul de bază insuficient încălzit. Există cazuri în care influxul este însoțit de non-fisuri, deci trebuie să verificați locul și prezența acestuia din urmă.

Fistulele reprezintă un defect în sudarea unei caneluri sub formă de pâlnie. Acestea sunt prin intermediul porilor cauzate de eliberarea gazului, ele sunt vizibile în timpul examinării externe.

Includerea de zgură apare atunci când marginile cusăturii nu sunt curățate suficient de murdărie, pulverizare, depuneri, rugina. Din motivele tehnice pentru apariția impregnărilor de zgură, sudarea cu un electrod cu nerespectarea unghiului de înclinare, este izolată puterea arzătorului, cu curent scăzut. Pentru a identifica zone cu un defect similar, transmisia cu raze X sau cu ultrasunete, se folosesc instrumente magnetografice.

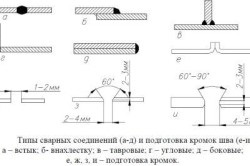

Tipuri de îmbinări sudate.

Cratitele, și anume, depresiunile ne-topite în cusături, se formează dacă se încetează spontan sudura. În astfel de locuri există o mare probabilitate de formare a fisurilor, deci sudarea nu poate fi oprită brusc.

Supraîncălzirea metalului este un defect în microstructura îmbinării sudate cauzată de sudare la putere ridicată. Structura unui astfel de metal este grosieră, ceea ce implică fragilitatea și fragilitatea acestuia.

Supraîncălzirea metalului are loc dacă nu este suficient oxigen în flacără, este caracterizat prin prezența granulelor oxidante în metal. Consecința arderii este fragilitatea metalului, un astfel de defect nu este eliminat.

Modalități de reparare a defectelor de sudură

Schemele de consolidare a conexiunilor defecte: 1 - îmbinare sudată; 2 - suport din oțel; 3 - stratul superior; 4 - suduri extinse; 5 - defect.

Aproape în orice caz, cele de mai sus, problemele de modul cel mai eficient și de încredere pentru a corecta le va șterge porțiuni de sudură cu un defect și piese de fabricare a berii din nou (când gradarea, fistule, arde-prin, incluziuni de zgură). Acest lucru va face posibilă evitarea altor probleme legate de degradarea, coroziunea și fragilitatea produsului.

Corectarea defectelor depinde întotdeauna de fiecare caz în parte. Prin urmare, există metode care sunt aplicabile cazurilor specifice. De exemplu, pentru a combate defectele cusăturilor, tăieturilor, craterelor, ar trebui să aplicați o mascare cu sudare suplimentară de sudură și să tăiați excesul de metal.

Pentru a evita arsurile prin sudura in automate, flux trebuie strâns presat garnitura pernă și cupru, și nu trebuie să depășească marginile pieselor trebuie curățate temeinic cu contrastante durată la fața locului și a procesului de sudare cusătură.

Pentru eliminarea fisurilor, în afară de eliminarea zonei problematice și a noilor suduri, se utilizează oxigen de suprafață sau tăiere cu jet de aer. Zone pe care există pori, tăiate și sudate din nou, sau se aplică produsului forjat la temperatura potrivită.

Pentru a evita apariția defecțiunilor, este necesar să se respecte același regim de temperatură. Acest lucru va permite ca metalul din îmbinarea sudată să se încălzească uniform înainte de sudare și să nu miște electrozii în afara cusăturii.

Nu opriți curentul înainte ca marginile produsului să fie complet sudate. Dacă totuși s-au format neprovare, este necesar să tăiați zona deteriorată (tăiată sau dungată), curățați marginile și beți din nou.

Pentru a evita stropirea metalului, ca defect de sudură, profesioniștii recomandă utilizarea de acoperiri P1 sau P2 pentru a curăța suprafața. Un tratament termic va ajuta la corectarea supraîncălzirii metalului.

Această clasificare a defectelor și metodelor va ajuta la obținerea unei calități excelente de sudare.

Articole similare

Trimiteți-le prietenilor: