Acest nume este definit în procedeele de prelucrare a metalelor prin care produsele din fier capacitatea de a forma o călire superficială, t raportată. E. O crusta exterioară tare proprietăți care conferă Gland oțelul călit, cu metalul decât masa interioară păstrează moliciunea și vâscozitatea glandei inerentă. Datorită acestei ostalovke suprafață (cementare), produsul este foarte rezistent la abraziune și eforturile opresive și în același timp, străin fragilitatea și fragilității ce produse diferite, constând în întregime din oțel călit. Datorita acestor proprietati unice otsementovannyh piese de fier care le-au primit mai multe aplicații în inginerie mecanică, în calitate de astfel de piese de mașini, care trebuie să suporte frecare ridicată pe suprafață și, în același timp, supus la lovituri și șocuri. Acestea sunt, de exemplu. trunchiurile (degetele) roților locomotivelor, gâturile axelor și arborilor, brazdele articulate și așa mai departe. și din părți pasive mașini - .. piulițe, șuruburi, chei, etc. Ts fier distribuite obiect, așa cum sa menționat mai sus, doar un strat adiacent suprafeței, fără a pătrunde adânc în ea. In afara de aceasta este posibilă limitarea procesului de cimentare doar cunoscut, porțiunile dorite ale suprafeței, în care o parte a suprafeței adiacentă cimentate păstrează moliciunea glandă destul de ciudată și tenacitate. Acest lucru are avantajul că, în primul rând, nu putem pierde timpul și producția de materiale (mai degrabă meshkotnoe) Ts de piese de fier, care pot servi în forma lor naturală, iar pe de altă parte - să nu ia departe de mașina în zadar o parte din vâscozitatea sa - proprietatea necesară din punctul de vedere al rezistenței.

Procesul lui Ts constă în fapt în saturarea fierului cu carbon, adică producția de oțel. Duritatea în sine nu poate fi raportată prin acest proces; ea informează obiectul cimentat despre întărirea ulterioară (a se vedea). C. și întărirea, formează un proces indivizibil. Pentru a satura fierul cu carbon, acesta se utilizează pentru a-l combina cu carbonul la temperatură ridicată, în contact cu cărbunele luate sub formă de pulbere. Pentru a face acest lucru, de obicei folosit praf de cărbune din lemn (cel mai bun din toate Cărbune lemnos de mesteacăn), sau, chiar mai mult succes - pulbere de cărbune (piele, oase arse, coarne și copite de animale). Adâncimea C, adică grosimea stratului de fier saturat cu carbon depinde de durata expunerii sale la cărbune și, prin urmare, poate fi controlată așa cum se dorește. Nu numai că nu este nevoie, dar este periculos să se raporteze partea mașinii de fier prea tare Ts. Și în continuare. și călirea prea adâncă, deoarece aceasta reduce grosimea miezului vâscos al acestei părți și, prin urmare, fragilitatea crește. Pentru a descuraja fier cimentat în acele părți ale suprafeței sale, care nu au nevoie de duritate, avem nevoie doar pentru a izola aceste părți ale obiectului suprafeței cementat de la contactul cu cărbune și de a reduce încălzirea acestora. Ambele se realizează prin răspândirea unui strat gros de lut și expunerea acestora dintr-un strat de cărbune care acoperă părțile rămase. Prima condiție pentru succesul operației este izolarea obiectelor cimentate de accesul oxigenului la aer; astfel încât aceste elemente sunt stivuite (alternativ cu pulberea de ciment) în cutii de fier, care sunt apoi etanșate ermetic și acoperite cu argilă. Cutiile de incalzire sunt de asemenea mai bune pentru a produce nu pe foc deschis, ci intr-un cuptor inchis special. Pentru a încălzi cutia încet și uniform, este de asemenea util să acoperiți pereții laterali și fundul cu lut. Dacă trebuie să încălziți cutiile într-o vatră deschisă (de exemplu, într-o forjă), atunci pentru a oferi cutia cu o încălzire lentă și uniformă, de exemplu, pune-l pe un suport de cărămidă sau fier (pentru a permite căldurii să acționeze pe partea de jos a casetei), iar pe părțile laterale pentru a proteja pereții de cărămidă, ca și în cazul în care formează un fel de cuptor. Pentru uniformitatea cursei procesului preferă să utilizeze casetele nu sunt foarte mari (de căldură mare nu ajunge la straturile centrale ale șrot, iar dacă are mai bun - arde straturi adiacente pereților), și pentru a preveni deteriorarea rapidă a cutiilor sunt realizate dintr-un fier gros (în ¼ și chiar în grosime ½ inch). Un strat de pulbere de ciment, cu o grosime de până la 20 mm, este turnat pe fundul cutiei și este ușor compactat. Uneori, pentru a salva la partea de jos a pulberii este deja în uz și să-l acopere doar în stare proaspătă. Pe acest strat de stivă cimentat lucruri, astfel încât nu ma uit la ei nu numai că atingeau una de alta, ci pentru a forma golurile, care ar putea pune o cantitate suficientă de pulbere. Câteva mâini de sare sunt turnate peste obiectele de fier, iar un nou strat de pulbere de ciment este plasat pe partea superioară a acestuia. Dacă este permisă dimensiunile cutiei și cementat produse, este plasat un al doilea strat de produse, precum și pentru umplerea cu sare și praf - .. Al treilea și așa mai departe a ultimului strat de articole pe partea de sus este umplut din nou sare si pudra, iar peste ultimul (sub mai capac) - stratul de pulbere deja în uz; Apoi caseta este acoperită cu un capac și toate cusăturile și crăpăturile sunt acoperite cu atenție cu un strat gros de lut. O modalitate similară de ambalare a produselor este folosită pentru articole mici, în care toată suprafața lor exterioară este cimentată. Pentru mari părți ale mașinii, în afară care necesită Ts numai pe anumite părți ale suprafeței lor, sunt aranjate cutii de dimensiuni mai mari, care este umplut cu mai mult de un animal de carbune, si arunca pe ultima lemn (mesteacan) de cărbune. Proporția a 2/3 din cărbune la 1/3 din animal este considerată cea mai profitabilă. Din cauza lipsei de cărbune de origine animală, sunt conținuți cu un singur lemn, adăugându-se până la 10% din calcar sau ciment. Dacă doriți să ostalevat număr mic de piese din fier mijlocii, pentru a aranja pentru care tsementovalnuyu cutii de cuptor și de fier ar fi nerentabil, apoi ca agent de cimentare este utilizat de potasiu sinerodisty cu succes, care cimentul este foarte rapid, dar superficial, de ce este adecvat numai în cazurile în care aparatul carburat părțile nu trebuie să suporte o frecare puternică. Munca depusă în același timp, astfel încât obiectul roșu-fierbinte este cufundat în potasiu sub formă de pulbere sinerodistogo și apoi în ea, atâta timp cât nu-și piardă strălucirea de căldură. Sub influența temperaturii înalte, sulfura de potasiu se topeste mai întâi și apoi se descompune, eliberând synerodul, care se descompune mai departe în azot și carbon. Acesta din urmă și se conectează cu fierul. Obiectul cimentat este apoi scufundat în apă rece pentru întărire. Dacă călire este insuficientă, subiectul încălzit la cald din nou și din nou cufundat în pudra de potasiu sinerodistogo sau le-a frecat, și apoi kalitsya. Daca Ts se face în cutii și în cuptor, apoi umplut cutii așa cum a fost explicat mai sus, și haina-le cu lut, lor este rulat (pe role) are un cuptor rece sau preîncălzit, închide porțile și să dea o febră ridicată. Dacă cuptorul a fost rece, întreaga funcționare a lui Ts continuă timp de 24 de ore; dacă cuptorul a fost preîncălzit în prealabil - apoi 12-15 ore. Destuparea sticlei, apoi cuptor, de a scoate capacul din cutii și eliminarea lor din produse otsementovannye (care în acest caz sunt strălucire roșie), le arunca în cada cu apă rece, în cazul în care se sting. Elementele întărite sunt curățate de aderarea lor la cărbune pe pietre de smirnă și, dacă este necesar, lustruite și lustruite. O suprafață bine cimentată și întărită a unui obiect de fier devine atât de greu încât nu ia un dosar. Timpul exact pentru găsirea obiectelor cimentate în cutia de ciment nu există, deoarece depinde de mărimea lor și de multe circumstanțe secundare. În plus, raportul dintre timpul de carburizare și grosimea stratului de oțel rezultat este influențat și de proprietățile cimentului însuși. Prin urmare, pentru a judeca gradul de maturitate a promis să folosească subiecții studiului Ts bare de același grad de fier, care, atunci când suprafața cu atenție rumeguș, pus în lăsat în mod intenționat, gaură în capacul tsementovalnyh cutii, astfel încât capătul inferior al barei este cufundat în pulberea de ciment, iar partea de sus se lipeste spre exterior. După o anumită perioadă de timp, scoateți o bara de test din cutie, temperați-o în apă și spargeți-o. Grosimea stratului alb în jurul suprafeței exterioare va fractura la ce adancime penetrat de călire, iar dacă este insuficientă, operațiunea continuă. În cazul obiectelor mari, operațiunea trebuie, uneori, să continue timp de 48 de ore sau mai mult. Uneori (și anume atunci când subiecții excentrică forme) de stingere nu produc imediat după ce le scoate din cutii și să le ofere în prealabil să se răcească (fara a le scoate din cutie) și apoi înainte de stingerea le încălzește din nou și luând toate măsurile de precauție în ceea ce privește atât temperatura corespunzătoare de încălzire , și la metoda de imersare în baia de răcire. Rezervorul de stingere trebuie să fie suficient de spațios, iar apa din acesta să se schimbe continuu. În cazul în care intenția este de a obtine metalul, caracterizat prin complet cea mai mare duritate, deși în detrimentul vâscozității sale, este posibil să se continue mai mult Ts, iar rezultatul nu mai este ostalevannoe suprafață de fier numai, și toată greutatea lui se transformă într-un oțel adevărat. Acest oțel se numește oțel de ciment. Materialul pentru fabricarea unui astfel de oțel sunt fier benzi cu grosimea de 10-20 mm, 60-100 mm în lățime și 3,4 metri lungime, și ca dispozitiv de cimentare este aplicat cuptor cu flacără prezentat în figura atașată, în secțiune transversală.

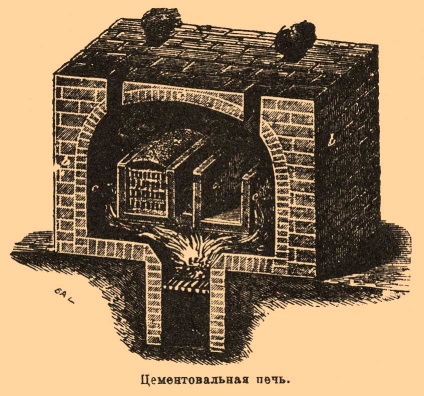

În camera interioară boltită a acestui cuptor sunt amplasate două (adesea 3-4) secțiuni rectangulare ale jgheabului aa. acoperit din partea de jos și din părțile laterale ale flacarii. Aceste jgheaburi sunt turnate din lut refractar sau din masă de șamotă și servesc la introducerea benzilor de fier cimentate în ele. Lungimea jgheaburilor este raportată, de 1 m lungime față de lungimea benzilor de fier. Pereții lor sunt încorporați în pereții transversali exteriori ai cuptorului. Acestea din urmă sunt în pozițiile corespunzătoare cavității interioare a jgheaburilor, găurile prin ele pentru benzile de pliere. În timpul operației, aceste deschideri sunt etanșate ermetic. Figura arată: pereții masivi ai cuptorului; c este arcul său; d este rețeaua de combustie; ei - focuri de foc. Vasele au o lățime de 600-800 mm și aceeași înălțime. Obținerea de jos de încărcare a cuptorului este căptușit strat în principal jgheaburi de pulbere de carbon, și este plasată deasupra unui număr de bare de fier care ies decalaje între benzile adiacente de cel puțin 10 mm, care apoi devin de asemenea colmatate cu pudra de carbon. Pe partea de sus a barelor de fier este umplut din nou strat de pulbere într-o grosime de 20-30 mm și este plasată deasupra celui de al doilea rând de bare de fier, din nou strat suprapus de pulbere de cărbune. Astfel, sarcina este continuată până când ajunge la un nivel de 150 mm sub marginea superioară a pereților jgheaburilor. Apoi, spațiul rămas în jgheab este umplut cu nisip fin. Un cuptor poate ține în sine de la 3 la 20 de tone de fier. După încărcarea jgheabului, etanșați și acoperiți bine găurile de umplere cu lut și continuați să aprindeți cuptorul. Mai întâi a sprijinit doar foc slab, care treptat devine tot mai intens, în timp ce suprafața interioară a peretelui focarului nu incandescent (acest lucru este realizat în a șasea sau a șaptea zi). În această căldură, cuptorul este menținut pentru încă 5-9 zile. Până la sfârșitul acestei perioade, fierul este complet transformat în oțel. Doar anumite tipuri de fier sunt transferate la Ts. La noi în fabricile din Ural - un fier de cărbune critic; în Anglia - cărbune suedez. Oțelul de ciment este numit în continuare "marinari" și "tomlenki". Pentru a-și îmbunătăți calitățile, este de obicei fiartă sau re-topită. Despre placile Armor - vezi panourile Armor.

Dicționar encyclopedic Brockhaus și I.A. Efron. - S.-P. Brockhaus-Efron. 1890-1907.

Trimiteți-le prietenilor: