Fabricarea materialelor ABS din material plastic prin polimerizare prin emulsie

polimerizare în emulsie este o metodă standard de producție de polimeri ABS și un număr de astfel de materiale, incluzând copolimeri Ambs (acrilonitril - metacrilat de metil - butadienă - stiren), MBS (metacrilat de metil - butadienă - stiren) și mare impact PMMA. Procesul constă în două etape principale:

1) prepararea latexului elastomeric prin polimerizare prin emulsie;

2) încărcarea monomerilor (stiren și acrilonitril) în reactor și polimerizarea lor în prezența latexului.

Literatura de brevete privind producerea de plastic ABS, în special metoda emulsiei, este examinată în detaliu în lucrarea lui Plachek. Deoarece metodele de producție ale altor polimeri rezistenți la impact diferă doar în unele detalii, ne vom limita la luarea în considerare numai a plasticului ABS.

Prepararea elastomerului de latex. O formulă tipică pentru prepararea latexului din elastomer, h (masă):

Autoclavul echipat cu un agitator de ancoră este încărcat cu apă și un agent tensioactiv, încălzit la fierbere pentru a îndepărta oxigenul dizolvat și răcit sub protecție de azot. Se adaugă ingredientele rămase și se ridică temperatura la 50 ° C. Cu agitare, procesul de polimerizare durează 48 de ore. La sfârșitul acestei perioade, butadiena nereacționată este îndepărtată într-o cantitate de aproximativ 5% din încărcătura inițială.

Faza de inoculare. În următoarea etapă a procedeului de obținere a plasticului ABS, un amestec de stiren și acrilonitril este polimerizat în prezența latexului de polibutadienă pentru a forma un polimer grefat. Această etapă a procedeului necesită o cantitate suplimentară de apă, un surfactant, un inițiator și un agent de transfer al lanțului. Compoziția unei formulări tipice, părți (masă):

Polimerizarea se efectuează la 50 ° C sub atmosferă de azot până la conversia de 100%. La sfârșitul reacției, s-a adăugat 1% dintr-un antioxidant de tip fenolic. Latexul este coagulat prin adăugarea unei soluții apoase de clorură de calciu, spălat cu apă și uscat într-un uscător prin pulverizare. Una dintre funcțiile antioxidantului este prevenirea degradării oxidative la etapa de uscare.

Ambele etape ale procesului de polimerizare a emulsiei descrise mai sus sunt un proces cu radicali liberi inițiat de un ion persulfat solubil în apă. Mercaptan reglează greutatea moleculară a polimerului, acționând ca agent de transfer al lanțului, iar apa asigură îndepărtarea căldurii generate în timpul reacției. Acești factori sunt obișnuiți atât pentru procesele de emulsie, cât și pentru suspensiile pentru producerea materialelor plastice ABS. Cu toate acestea, există diferențe semnificative între ele:

1) în procesul de emulsie, picăturile monomerului și particulele polimerului format au un diametru mai mic de 1 pm:

2) latexul elastomer este reticulat cu monomerul-divinil benzen bifuncțional;

3) spre deosebire de mecanismul de inversiune de fază, mărimea particulei elastomerului este predeterminată în timpul preparării latexului său;

4) emulsia și latexul sunt stabilizate datorită repulsiei electrostatice a particulelor încărcate;

5) mecanismul de polimerizare a emulsiei diferă semnificativ de mecanismul altor procese.

Mecanismul de polimerizare a emulsiei

Kinetica și mecanismul de polimerizare a emulsiei diferă substanțial de cele pentru polimerizarea omogenă în vrac. În plus față de stadiile uzuale de inițiere, creștere și terminare a lanțului de polimerizare cu radicali liberi, este necesar să se ia în considerare procesul de nucleare a particulelor de latex, în care agentul activ de suprafață joacă rolul principal. Examinarea cantitativă a procesului de emulsie a fost făcută inițial de Smith și Euert pe baza modelului calitativ al lui Harkins. Ulterior, teoria lui Smith-Huert a fost examinată și dezvoltată de Gardon; Recent, au fost propuse alte modificări ale acestei teorii. Mecanismul de polimerizare a emulsiei este complex, iar explicațiile anumitor caracteristici importante ale procesului sunt încă controversate. Mai jos sunt punctele principale ale teoriei Smith-Yuert.

Agentul tensioactiv, în acest caz stearatul de sodiu, este ingredientul principal al sistemului. La concentrații scăzute, surfactantul formează un strat monomolecular pe suprafața soluției apoase, reducând tensiunea superficială a apei. La concentrații mai mari, apare saturația suprafeței și începe agregarea anionilor stearat hidrofobi în miceli constând din aproximativ 100 de molecule și având un diametru de aproximativ 5 nm. Punctul de pornire al agregării este numit concentrația critică a formării micelilor (KKM).

Când un monomer insolubil în apă este adăugat la soluția apoasă de surfactant, o mică cantitate de monomer penetrează micelia, ceea ce duce la o creștere a dimensiunii sale cu aproximativ jumătate. Cantitatea principală de monomer este dispersată în picături mici cu un diametru de aproximativ 1 μm, care sunt, de asemenea, stabilizate prin adsorbția anionilor stearați. O mică parte a monomerului se dizolvă în apă: solubilitatea stirenului este de 0,04%, acrilonitrilul este de 5%. Emulsia rezultată este stabilă chiar și fără agitare, deoarece agregarea particulelor monomerice este împiedicată de încărcarea lor negativă.

După adăugarea de inițiator persulfat și încălzirea sistemului la temperatura descompunere persulfat anion în două proces sulfat de polimerizare radical-ion începe.

Dezvoltarea ulterioară a teoriei Smith-Yuert a fost obținută în lucrările lui Gardon, în care se ia în considerare posibilitatea unei reacții de întrerupere lentă în a doua etapă a procesului. Această abordare explică creșterea ratei de reacție observată în timpul unor procese de polimerizare în emulsie, legând timpul necesar ruperii la dimensiunea particulei de latex.

Pe baza studiilor cinetice au confirmat datele de microscopie electronica, Williams si co-lucratorilor ajuns la concluzia că monomerul în creștere este distribuit în interiorul particulelor de latex inegal și concentrate la suprafață, în timp ce moleculele de polimer tind spre centrul particulei. Ei cred că justifică termodinamic existența unor asemenea structuri, cum ar fi „core-shell“, deoarece suprafața particulei există o scădere a entropiei configurațională a moleculelor de polimer. Recunoașterea unui astfel de model nu a fost găsită. Kinetic datele pot fi interpretate pe baza teoriei modificate Smith-Ewert, și structura „core-shell“, a observat, de exemplu, în prepararea ABS-plastic, pot fi cauzate de utilizarea inițiatori solubili în apă.

Factorii care determină structura materialului plastic din ABS

În procesul de polimerizare cu emulsie, există ample posibilități de reglare a structurii și morfologiei materialelor plastice ABS. Mărimea particulelor de elastomer și distribuția dimensiunilor lor sunt predeterminate deja în procesul de obținere a latexului. Se determină reticularea elastomerului și gradul de grefare, precum și structura particulelor, în etapa de inoculare.

Distribuția particulelor de elastomer în mărime. Distribuția particulelor ABS în funcție de mărime este determinată în principal de condițiile de preparare a latexului. În timpul reacțiilor de vaccinare ulterioare, datorită formării incluziunilor interne, apare o ușoară modificare a mărimii particulelor. Dimensiunea și distribuția mărimii particulelor sunt controlate în principal prin selectarea concentrației de surfactant în timpul polimerizării butadienei. O creștere a cantității de stearat de sodiu duce la o reducere a dimensiunii particulelor. Deoarece în timpul reacției particulele nu se formează în același timp, ele sunt, de obicei, distribuite pe larg în dimensiuni. Cu un exces de surfactanți, împrăștierea "vârstelor" particulelor este deosebit de mare. Cu toate acestea, prin reglarea condițiilor de proces într-un anumit mod, este posibil să se obțină latexuri monodispersate.

În prima etapă de obținere a unui latex monodispers, se prepară un "latex de semințe" cu particule foarte mici. Apoi, monomerul, surfactantul și inițiatorul se adaugă la latex, menținând concentrația surfactantului sub CMC. Această tehnică ajută la evitarea nucleării unor particule noi, iar în procesul de polimerizare se produce numai o creștere a dimensiunii particulelor. Adăugarea repetată de surplus de surfactant, adică înainte de depășirea CMC, conduce la formarea de particule noi și la distribuția bimodală a particulelor de latex finite în dimensiune.

Astfel, prin controlul concentrației monomerului și agentului tensioactiv, este posibil să se modifice distribuția medie a dimensiunii particulelor și dimensiunii într-un domeniu larg. Cu toate acestea, există o limită de dimensiune superioară, deoarece particulele cu un diametru mai mare de 1 μm au tendința de a coagula - repulsia electrostatică datorată acțiunii agentului tensioactiv nu este suficientă pentru a stabiliza sistemul.

Reticularea elastomerului. Deoarece butadiena este un monomer bifuncțional, în procesul de polimerizare, atunci când conversia este de 70% sau mai mult, are loc o reticulare a elastomerului. Cu toate acestea, reacția este dificil de controlat și, pentru a realiza reticularea, este de preferat să se adauge aproximativ 2% din celălalt monomer bifuncțional. Se utilizează, de obicei, divinil benzen C6H4 (CHCH2) 2 sau dimetacrilat de etilenglicol (CH2CCH3COO) 2C2H4.

reticulare necontrolată excesivă a elastomerului datorită legăturilor duble ale lanțurilor de polibutadienă împiedică adăugarea inhibitorului (de exemplu, hidrochinona), care este oprită atunci când conversia de polimerizare de 75-95% și apoi sufla departe butadienă rămase.

Gradul de reticulare în latexurile polibutadiene utilizate în producția de materiale plastice ABS poate fi semnificativ diferit. În unele procedee, se utilizează chiar un elastomer nestructurat, care este obținut fără introducerea unui copolimer bifuncțional și terminarea polimerizării înainte de începerea reticulării.

Structura ABS-materialelor plastice de tip core-shell. În a doua etapă de preparare a materialelor plastice ABS, se adaugă la latexul polibutadienic prin procedeul de polimerizare a emulsiei, stiren, acrilonitril, apă, surfactanți, inițiatori, agenți de transfer de lanț și alte ingrediente. Unii dintre monomeri sunt absorbiți de particulele de elastomer, ceea ce duce la umflarea lor, iar cea mai mare parte a amestecului de monomeri formează picături de emulsie. Ca și în prima etapă a procedeului, polimerizarea este inițiată în faza apoasă prin descompunerea moleculelor inițiale solubile în apă. Radicalul polimer în creștere fie formează miezul unei particule noi de copolimer stiren-acrilonitril (SAN), fie este adsorbit pe suprafața unei particule de polibutadienă. În ultimul caz, probabilitatea de formare a copolimerului grefat este foarte mare.

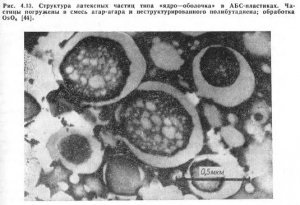

Ca rezultat al grefelor, particulele ABS-latex se formează cu o morfologie de bază-coajă. Miezul polibutadienic este înconjurat de o cochilie a copolimerului SAN. O parte a copolimerului este de asemenea formată în interiorul nucleului. Kato a dezvoltat o metodă pentru studierea structurii particulelor de latex este din material plastic ABS: amestec de particule este turnat agar-agar și polibutadiena nestructurate, după care proba este tratată cu tetroxid de osmiu fixată pe jantă.

În Fig. 4.13 Este prezentată o micrografie electronică a secțiunii astfel obținute. Osmiu pata tetroxid și particulele de miez polibutadienă întărite și înconjoară mediul cauciucata, care permite obținerea de secțiuni utilizând un ultramicrotom. Puteți vedea o serie de caracteristici interesante. Particulele din ABS-plastic constau dintr-un miez poli-butadienic cu un diametru de aproximativ 0,5 μm și o carcasă SAN cu o grosime de 0,1 μm. În nucleele unor particule este posibil să se observe microinclusiile SAN cu un diametru de până la 0,1 μm. Micrograful prezintă, de asemenea, particule omogene SAN care nu conțin nuclee de cauciuc. Particulele omogene SAN de acest tip se formează numai atunci când concentrația surfactantului depășește CMC.

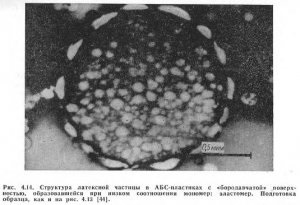

La concentrații de surfactant mai mici, întregul copolimer este format intern sau pe suprafața unei particule de polibutadienă. O parte din copolimer formează incluziuni în elastomer, dar cea mai mare parte este pe suprafața particulei de latex. La o concentrație a surfactantului deasupra KKM pentru un monomer, există o alegere între particulele elastomerice și noile particule omogene SAN. În multe cazuri, această competiție este nesemnificativă, dar cu un raport redus de monomer. elastomer este probabil formare incompletă particule CAH-shell elastomer, iar ultima parte a suprafeței rămâne fără grefată (Fig. 4.14), copolimer SAN nu formează un strat continuu pe regiunea de suprafață a particulelor rămân polibutadiena zarzări.

Trimiteți-le prietenilor: