Fabricarea cablurilor

reprezentând de fapt două dispozitive de tracțiune de tip roată, situate una sub cealaltă sub formă de sandviș, așa cum se face în metrul lungimii companiei Beta.

Liniile de extrudare sunt echipate cu dispozitive pentru monitorizarea izolației cu tensiune ridicată, atât prin contact, cât și prin metoda fără contact. Dispozitivul de numărare înregistrează numărul de locuri defecte (în esență defecțiuni electrice), iar numărul defecțiunilor poate fi fixat pe o bandă de hârtie cu includerea semnalizării luminoase pentru orientarea personalului de întreținere. Tensiunea de testare, de regulă, este de 6-50 kV.

În unele cazuri, dispozitivele pentru măsurarea excentricității stratului aplicat dintr-un material polimer, capacitate și alți parametri sunt instalate pe liniile de extrudare.

Utilizarea agregatelor de extrudare creează, în principiu, posibilitatea de a crea linii semiautomatice și automate de producție pentru producția de diverse produse prin cablu, în care mai multe sunt combinate într-un lanț succesiv. operațiuni tehnologice (desen, recoacere, izolare, etc.). Scurgerile oferă o productivitate sporită prin eliminarea unor operațiuni intermediare, economisirea spațiului de producție și reducerea personalului de întreținere.

Deoarece semifabricatul inițial utilizat recoaptă sârmă de cupru cu diametrul de 3 mm sau sârmă de cupru solid de 2,5 mm în diametru. Ca extruder utilizat are un diametru șurub de 60 mm și un raport de lungimea și diametrul șurubului L / D = 24. Lungimea liniei de 36 m este prevăzut cu un dispozitiv de dozare a amestecului de colorant concentrat, dispus deasupra buncărului de alimentare a extruderului. cap extruder pzvolyaet impune o bază izolare combinată, care este o polietilenă poroasă, iar materialul poros este suprapus peste un strat protector continuu din polietilenă (așa-numita izolație plenkoporistaya).

5.7. SELECȚIA ȘI CALCULAREA UNELTELOR TEHNOLOGICE

În fabricarea firelor și a cablurilor se utilizează două metode de aplicare a acoperirilor polimerice asupra piesei de prelucrat: densă (cu compresiune sub presiune) și liberă (tub), așa cum se menționează deja în § 5.1. Schemele de acoperire nnva- »aui.t

a fost menționat în Fig. 5.35.

Prima metodă face posibilă obținerea unui strat de acoperire care acoperă bine piesa de prelucrat, cu goluri minime de aer între piesa de prelucrat și stratul de acoperire; capota și, prin urmare, orientarea este minimă, ceea ce oferă, de asemenea, o contracție relativ mică și o mișcare relativă minimă a elementelor de cablu la capete în timpul modificărilor ciclice de temperatură.

Aplicarea overlay libere reduce consumul de material în timpul suprafață netedă fără a piesei, facilitează alinierea și umplerea blanc în mandrină, deoarece diferența dintre piesa de prelucrat și dornul poate fi mai mare decât în prima metodă. Deoarece a doua metodă necesită un extrudatul mare extractor, creșterile de orientare și, prin urmare, o contracție, dar care fac parte din rata de trecere instrument de topire mai scăzut decât viteza de îndepărtare a firului care crește performanța de prelucrare a materialelor cu rată scăzută de forfecare critică.

Dezavantajele acestei metode includ faptul că un număr de topiturilor de polimeri au trefilare insuficiente, în special atunci când materialul gelificat străine aglomeratele incluziuni de adaos, care conduc la punctul de tragere ridicat la apariția discontinuități și ruperea completă chiar a tubului atunci când este întinsă.

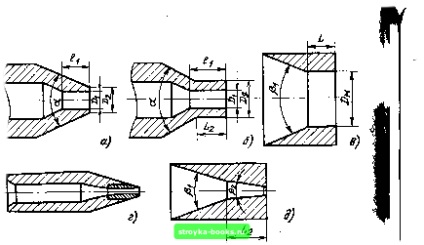

Variantele instrumentului tehnologic sunt prezentate în Fig. 5.36. Dorn servește pentru a introduce piesa de prelucrat în capul de turnare și o ghida cu exactitate în matriță. Trebuie să furnizeze o poziție concentrică a piesei de prelucrat în matrice.

"carne-h-5.35 Scheme de suprapunere a acoperirilor polimerice -

aplicarea impunatoare; b-impunerea gratuită; / -dorn; 2-matrice! i-zagoto.ka-

Fig. 5.36. Variantele instrumentului tehnologic: a-mandrine pentru suprapunerea densă; b - același lucru pentru suprapunerea liberă; o matrice; - inserați cu un vârf din aliaj dur; d-matrice cu cuplaj conic

care necesită un spațiu minim între piesa de prelucrat și porțiunea cilindrică a dornului, dar în același timp o introducere liberă și uniformă a piesei de prelucrat în matrice fără bucle. În plus, cu un spațiu mare, este posibilă penetrarea topiturii în dorn, ceea ce elimină posibilitatea funcționării normale a procesului. Procedând astfel, diametrul găurii de dorn este ales în funcție de următoarea relație:

(5.57) este îndeplinită,

unde Dk și Azar sunt diametrul nominal și toleranța maximă pe diametrul piesei de prelucrat; A - dimensiunea decalajului, asigurând trecerea liberă a piesei de prelucrat prin dorn. Valoarea lui A depinde de mărimea și tipul piesei de prelucrat; Recomandările pentru alegerea Dx și A sunt prezentate în Tabelul. 5.3.

Valoarea unghiului de deschidere a nu are o importanță fundamentală, totuși, pentru a asigura un flux neted al topiturii, este de obicei ales cât mai mic posibil, de obicei în limitele a 20-60 °. În orice caz, unghiul dornului nu trebuie să depășească unghiul de intrare în matrice și este de obicei mai mic de aproximativ 10.

Cu o valoare insuficientă, vibrația piesei de prelucrat este mărită, iar penetrarea topiturii în dorn este facilitată. În același timp, pentru o valoare mare de h, umplerea miezului în dorn este dificilă, iar tensiunea crește datorită creșterii frecării. Luând în considerare acest lucru, se presupune că valoarea y este de 2-5 mm pentru vene mici și (2-3) W pentru miezuri de dimensiuni mari și miezuri de cabluri. Mărimea lui Lg nu trebuie să depășească mai mult de 1 mM pentru tăblițele de dimensiuni mici și 2-5 m pentru dimensiunile mai mari -

Tabelul S.3. Datele inițiale pentru selectarea găurii de găurit

\ Leeee 0,5 0,5 la 2 2 la 5 5 la 10 10 la 20 Mai mult de 20

0,02-0,03 0,03-0,1 0,05-0,2 0,15-0,30 0,2-0,5

0,03-0,05 0,05-0,1 0,10-0,2 0,15-0,3 0,2-0,5

Dornuri ca matrice izgotrvlyayut din oțel inoxidabil (de exemplu, clasele U-12 și U-8, HG, HVG, X12 și ShKh15 și SHH9) cu un tratament termic ulterior la o duritate de 58-65 Rockwell, crom (Cr grosime 0.015 - 0,05 mm) și lustruire.

Parametrul de rugozitate al suprafețelor care intră în contact cu țagla și materialul plastic nu trebuie să depășească 0,16-0,32 μm la izolarea miezurilor și 0,4-0,64 când se aplică cojile.

Atunci când se utilizează un instrument fără crom, rezistența la uzură este redusă dramatic, în timp ce cerințele de calitate pentru suprafață rămân aceleași. Partea cilindrică interioară a mandrinei este supusă uzurii maxime, uzura crescând cu diametrul descrescător al firului izolat și creșterea vitezei de izolare. Pentru a mări durabilitatea dornului utilizate sfaturi din carbură, astfel aliaje folosind mărci VC-VC-6 și 8, și în mod izolat, a trăit un diametru mai mic de 0,6, la viteze de peste 400 ferrules m / min este utilizat din diamant natural sau sintetic.

Pentru șefii de design diferit trebuie utilizate și mandrine de diferite modele, în vederea standardizării poeto.mu adesea mandrine, în special pentru țagle mici dimensiuni, face compozit, constând dintr-o carcasă plasabilă în capul pre-RNoderzhatele și un insert de dimensiuni mici (Fig. 5.36 d) . Designul care este potrivit pentru utilizare în capete de diferite tipuri.

Un parametru important al instrumentului este distanța de la dorn până la intrarea "care face parte din matrice. Modelul capului permite, prin deplasarea dornului de-a lungul axei ventrale, reglarea acestei distanțe. Odată cu creșterea distanței, densitatea acoperirii polimerului se suprapune și crește, iar rezistența la curgere scade, dar forțele de tracțiune ale miezului cresc, iar pansamentul devine mai complicat

venele din cap. Prin urmare, dacă nu este necesară o comprimare mare, această distanță nu depășește 2-3 mm; în alte cazuri, poate fi de 2-3 diametru ekstrudatd, în unele cazuri, pentru a asigura o încrețire minimă w în combinație cu cel mai mic posibil dornul întindere este utilizat, se încheie un mic tub care este parțial introdusă în forma unei matrice (fig. 5.36, b).

Construcția matricei este prezentată în Fig. 5,36, c; șeful său! parametrii sunt unghiul de intrare Pi, lungimea și diametrul părții de formare afectează în mod semnificativ atât stabilitatea diametrului cât și gradul de orientare a polimerului, adică contracția ulterioară. Luând în considerare acești factori, cu suprapunere densă, diametrul matricei este de obicei ales: m = zag + (UH> 25, unde S este grosimea izolației; / zag este diametrul piesei de prelucrat; Li = (2-4) £) ", dar nu mai puțin de 5-9 mm în fabricarea izolației și L = (0.3h -!) /)" În fabricarea cojilor. Așa cum se arată în § 5.1, pentru a reduce vitezele critice, se folosește o matrice cu o parte conică formată, prezentată în Fig. 5,36, <), у которой /)м = (0,95н-l)Z)„j, а L2 = (lO

-15) și P2 = 36 °.

Uneltele pentru montarea liberă (cu un tub) sunt prezentate în Fig. 5,36, biw. Diferența principală a acestui din unealta discutată mai sus este faptul că adăugarea de efecte de forfecare în topitură care formează o parte a uneltei după ce mașina este supus unei deformări longitudinale substanțiale - trase, care crește orientarea macromoleculelor. Aceasta determină anizotropia proprietăților și stresul longitudinal manifestat în contracție. Expunerea depinde în principal de gradul Kg-desen, care se caracterizează prin raportul dintre suprafața secțiunii transversale a topiturii în instrumentul de formare a zonei canalului secțiunii transversale a extrudatului în produsul final, m. F.

Cu cât gradul de tragere este mai mare, cu atât este mai mare rata de izolare și o deformare mai mică a forfecării în piesa de formare a sculei. Gradul de întindere maxim admisibil este o proprietate a materialului, deși poate fi reglat în anumite limite, de exemplu prin schimbarea temperaturii (cu o creștere a temperaturii topiturii, crește gradul de întindere admisibil).

Se permite un grad ridicat de întindere pentru materiale precum poliamide, policarbonat și polisulfon, FEP, PF PVDF; Un astfel de material este permis pentru un grad mai scăzut de desen.

ZK PE, ETFE și materiale plastice din PVC. reduce semnificativ gradul admisibil de desen curse de mare eterogenitatea - [] Lava cauzând concentrare stres longitudinal, dkie ca materie străină, incluziuni gel ( „heliu“) aglomeratelor de umplutură și pigmenți, precum și dozduschnye incluziuni în topitură. În plus, loturile mamă-jjjia pot de asemenea să difere în ceea ce privește capacitatea de tragere. Prin urmare, în practică, nu se recomandă utilizarea instrumentului cu cel mai înalt grad posibil de întindere pentru un anumit material. Trebuie avut în vedere faptul că o creștere a raportului remiză duce la o scădere a alungirii la rupere (în direcția de orientare); de exemplu, în [4] sunt prezentate următoarele date pentru produsele din LDPE:

Pentru reducerea tensiunilor interne în acoperire de polimer, în general, tind să funcționeze la raportul minim egal, aplicând un raport mare întindere numai în acele cazuri în care acest lucru conduce la o serie de avantaje, de exemplu aplicator special acoperiri subțiri sau pentru a spori rata de prelucrare a materialului cu o rată scăzută de forfecare critică . Deși raportul de egalitate admisă chiar și pentru același tip de material, dar diferite grade pot fi diferite între ele în mare măsură, următoarele linii directoare pot fi aproximativ ghida instrumentul de dezvoltare și selectarea raportului maxim remiză:

După cum se arată în Fig. 5,35, o topitură de proces de desen accepta formă conică, adică. E. Într-o reducere simultană conic tub Roiskhodit atât grosimea peretelui și diametrele interioare și exterioare. În Uchai-ul ideal la dimensiunile optime ale sculei în momentul contactului conului topit cu piesa de prelucrat, grosimea peretelui

Articole similare

Trimiteți-le prietenilor: