În industria confecțiilor, produsele sunt în majoritate răzuite. Pardoseala este o cârpă de material pe masa de împrăștiere, destinată tăierii, suprapusă una peste alta și aliniată de-a lungul liniei de tăiere și de-a lungul unuia dintre margini.

În pardoseală, pânzele pot fi aranjate în moduri diferite: într-un rând (cu fața în jos și față în față) și în rampă.

Când se așează cu fața în jos, toate cârpele pentru pardoseli sunt cu fața în jos. Numărul de benzi poate fi chiar sau par, în funcție de înălțimea punții. Asemenea aranjament al păturilor în podea este acceptabil pentru produse și materiale de toate tipurile și este necesar pentru produsele cu părți mari neparate sau asimetrice (de exemplu, rochii de femei cu rafturi asimetrice). Dezavantajul lipirii foilor cu fața în jos este acela că părțile pereche sunt tăiate și acest lucru poate duce la defecțiuni la tăiere. Marshmaller ar trebui să fie deosebit de atent atunci când freze astfel de detalii.

Atunci când pardoseală cu partea din față față de partea din față a cârpei alternativ, cu fața în sus și cu fața în jos; foaia de sus este întotdeauna plasată cu fața în jos, prin urmare, numărul de foi cu astfel de podele este întotdeauna uniform. Detaliile produsului de decupare sunt alcătuite din două foi adiacente. In industrie, atunci când coanda față în fața aspect cel mai frecvent utilizate conțin mai multe jumătăți de seturi de mai multe modele, de exemplu, la fabricarea de straturi, costume având părți nepereche (întreg spătar guler superior și altele asemenea). În acest caz, o parte neparticipată este plasată în structură cu două jumătăți. Când se taie dintr-o pereche de pânze, o parte va aparține unui produs, altul altui.

Acoperirea cârpei cu partea frontală spre partea frontală este mai economică, având machete multicomponente. Cârligul se dovedește a fi precis (întrucât detaliile asociate sunt tăiate în același timp), în timp ce detaliile asociate nu trebuie să fie "selectate" în viitor. Dacă bucățile de țesături destinate pardoselii au o altă culoare, este inacceptabilă acoperirea cârpaților cu partea din față față de partea din față.

Plasarea panzei în fold datorită ineficienței sale în industrie este uneori utilizată doar pentru tăierea resturilor. La montarea pânzei, se respectă următoarele condiții tehnice:

lenjeria de pat sunt plasate fără tensiune, distorsiuni, slăbiciune (fără riduri);

aliniați nervurile de-a lungul marginii frontale a podelei și de-a lungul unuia dintre margini;

atunci când se acoperă partea din față a feței unui material cu un model mare într-o cușcă sau o bandă încrucișată în cârpe împerecheate, modelul este combinat;

atunci când se plasează țesăturile, asigurați-vă că direcția pilei este aceeași în toate pânzele;

când se plasează materiale de mai multe culori (articole), se acoperă mai întâi toate cârpele de aceeași culoare (articol), apoi altele, etc.

În industrie, atunci când se utilizează mașini de tăiat convenționale, se aplică următoarele înălțimi maxime admise ale punții.

Materiale Înălțime de punte,

Țesături. 26. 28

Țesături lustruite. 34. 36

Țesăturile sunt granulate. 18. 20

Stofa pentru îmbrăcăminte, capse, mătase,

Captuseala. 50. 80

Tesaturi din bumbac, căptușeală,

lenjerie, tricouri. 100. 120

Stofele sunt mătase, rochie. 35. 50

Garnitură laterală, stofă cauciucată 40. 50

Țesătură de țesătură - cordon de cravată. Până la 50 de ani

Țesături de țesături - catifea, semi-catifea,

Stofele sunt de mătase cu fleece și fleecy,

tricotate. Până la 30 de ani

Podelele de materiale pot fi realizate din bucăți pre-tăiate sau dintr-un rulou.

Decuparea preliminară a bucăților, dată în calculul unei pânze, facilitează și accelerează procesul de așezare, face posibilă mecanizarea acesteia.

De cele mai multe ori pre-tăiate în bucăți de țesături de bază. Materialele de căptușire și aplicate sunt introduse în zona de pardoseală, fără tăiere în bucăți.

Înainte de pardoseală, bucata de țesătură netăiat este rostogolită la capătul frontal al mesei folosind brațe.

Atunci când se face un plan de calculare a pardoselii, rulourile netăiate utilizează o serie de metode paralele și combinate de pardoseli.

Cu o metodă consecventă a pardoselii, unitatea de arat (care constă de obicei din două persoane) ocupă o masă. Dintr-o singură rolă de material, ele acoperă cât mai multe foi de o anumită lungime a punții, așa cum este prevăzută de această lungime a punții, apoi această piesă este depozitată înainte de a fi utilizată la etajul următor. Astfel, pardoseala este făcută din mai multe role de material până la finalizarea acestui podea, apoi mergeți la următorul pardoseală.

Avantajul acestei metode constă în utilizarea rațională a zonei atelierului de tăiere, dezavantajul fiind nevoia de a deplasa rulourile de material, desfacerea rolei pentru a tăia cârpa cu un cusătură textilă. Prin urmare, printr-o metodă secvențială de pardoseală, ciclul de producție este extins.

Cu o metodă paralelă paralelă, unitatea de pardoseală ocupă mai multe mese ca și în cazul în care există plăci incluse într-o singură carte de calcul sau mai puțin cu câte două tabele (de obicei, punțile scurte sunt executate pe aceeași masă). Pardoseala dintr-o rolă de material se face înainte de a fi utilizată integral.

Dezavantajul metodei paralele a pardoselii este utilizarea irațională a echipamentului pentru pardoseli și a zonei departamentului de tăiere, deoarece pe parcursul așezării pe o masă de împrăștiere nu sunt folosite celelalte.

Metoda paralelă de pardoseală este utilizată în întreprinderi care au o arie mare de atelier de tăiere și produc un număr mare de produse de același tip (în principal îmbrăcăminte exterioară).

Cu o metodă combinată (paralel-secvențială) a pardoselii, unitatea de pardoseală (de obicei, formată din două persoane) ocupă două sau trei mese în același timp pentru a efectua cinci sau șase punți incluse într-o singură carte de decontare. Această metodă este utilizată în principal pentru rochii și țesături parțial scurte.

Una dintre principalele direcții de îmbunătățire a producției de tăiere este extinderea câmpului de aplicare a pardoselilor secționale. Secționată numită o pardoseală comună, constând din mai multe punți de planșee individuale, la fel sau diferite în lungime și aranjate consecutiv unul după altul. În acest caz, unele sau toate lenjeria sunt așezate fără articulații încrucișate.

În timp ce punțile secționale sunt utilizate în principal pentru tăierea materialelor aplicate și a țesăturilor de in. Pardoseala parțială se efectuează pe o masă lungă. Avantajele acestei metode de peste existente este după cum urmează: materialul de la o rolă pentru a pune toate secțiunile pardoselii secțiunii de la început până la sfârșit, piesa de tăiere este eliminată pe web layouts, reducând astfel pierderile de material din cauza lipsei de cote pe capete.

Secțiunea de pardoseală se referă la o schiță separată a aspectului sau a unei părți a acestuia, care poate fi tăiată de la parchetul comun de-a lungul unei linii transversale drepte. Pe linia de tăiere a secțiunii, pe masa este montat o riglă mobilă pentru tăierea pânzei. Punțile cu secțiuni de înălțime diferite sunt numite trepte.

Întreprinderile folosesc podele mecanizate și manuale de materiale. Esența așezării manuale este aceea că lucrătorii deconectează o rolă de material care se află la una din fețele finale ale mesei de împrăștiere. Mergând de-a lungul mesei, muncitorii întind pânza, rostogolindu-se dintr-o rolă. Capătul pânzei este fixat cu o riglă de presiune. Apoi, revenind la role, un lucrător aliniază marginea materialului cu cârpa anterioară, iar cealaltă ridică suprafața lamei. Apoi panza este tăiată și fixată cu rigle (tipuri КЛ-2, ЛП-1300, ЛП-1600). Este de dorit ca masa să aibă un dispozitiv pentru desfacerea ruloului de material, care trebuie plasat fie la nivelul mesei, fie sub el cu 100,150 mm. Acest dispozitiv vă permite să reduceți întinderea materialului când acesta este tras peste suprafața mesei.

Pentru a facilita condițiile de așezare manuală, se folosesc diferite dispozitive: console, pe care sunt suspendate rolele de material pentru axele introduse în ele (știfturi de rulare), suportul pentru role pentru rulouri de material și inelele de depozitare.

Pardoselile mecanizate sunt mai tehnologice. Acesta previne inegalitatea tensiunii materialului în timpul procesului de așezare, ceea ce determină relaxarea detaliilor tăiate și conduce la incoerența lor cu șabloanele standard. În plus, acoperirea mecanizată a materialului crește productivitatea, facilitează forța de muncă.

În industrie, două tipuri de echipamente sunt utilizate pentru acoperirea mecanizată a țesăturilor și costumelor. Într-un tip de echipament, materialul este așezat de pe role. Acest OLS 1 Complexe OLS 2 pentru materialul Coandă mecanizate mod combinat de pe mese lungi pardoseli cu parchet trepte localiza (figura 7.10) și pardoseala semi complex (PNA) pentru modul secvențial. Coanda pânze

În echipamentele de alt tip, este realizată podelele de țesături prefiltrate cu o lungime egală cu lungimea punții. În acest scop există două mașini - oglindă de măsură și pardoseală. Primul este utilizat pentru tăierea materialului în foi incluse într-o hartă de tăiere, iar al doilea este utilizat pentru a fi așezat pe aceste foi.

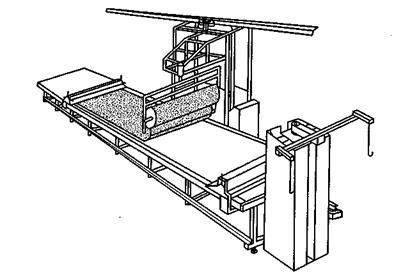

Fig. 7.10. Aspectul complexului MNK-1 pentru așezarea materialelor

Tăierea materialelor se înțelege prin tăierea lor în foi de terasă separate (pentru fabricarea de terase), tăierea acestor piese în părți și tăierea detaliilor. Următoarele sarcini ale producției de tăiere sunt pregătirea pieselor tăiate pentru coasere (numerotarea, reglarea șablonului, desenarea liniilor auxiliare, butașii), completarea pieselor, tăierea hranei la atelierul de cusut.

Înainte de tăierea pardoselii, tăiați mai întâi laturile sale de-a lungul marginilor ramei planșei pentru a elibera marginile laturii legate între ele de margine. Marginea de tăiere este de obicei reținută și utilizată pentru ambalare.

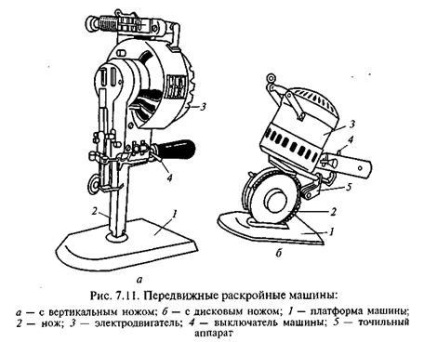

Pardoseala pregătită este împărțită în părți prin mașini de tăiat mobile cu un cuțit vertical sau cu disc (Figura 7.11). Mașina de tăiat EZM-2 cu un cuțit vertical este utilizată pentru a tăia podeaua 130. 130 mm în părți individuale (tăiere grosieră) sau pentru tăierea precisă a unor detalii mari. Mașina de tăiat ЭЗДМ-1 cu un cuțit de disc este utilizată pentru tăierea unei punți cu o înălțime de 50. 70 m și pentru tăierea unor detalii cu o configurație simplă. Această mașină este folosită de obicei pentru îmbrăcăminte, căptușeală, lenjerie și materiale aplicate.

Detaliile de tăiere a articolelor de îmbrăcăminte conform conturului conturului se numesc tăiere sau tăiere.

Părțile pardoselilor tăiate pentru tăierea finală sunt transferate la mașinile de tăiat staționare. Acest echipament poate fi de două tipuri - mașini cu cuțite de centură și prese de tăiere.

Mașinile de tăiat cu bandă sunt mai productive decât tăietoarele mobile și asigură o tăiere mai bună. Lama cuțitului trebuie să funcționeze în mijlocul liniei de cretă a conturului piesei.

Părți ale pardoselii disecționate sunt livrate mașinilor cu bandă pe cărucioare, înălțimea cărora este egală cu înălțimea mesei de așezare. Pentru siguranța muncii peste pachetul de piese, se aplică adesea un șablon auxiliar, tăiat cu o bandă metalică. Este presat pe podea și piesa este tăiată, cu banda de cuțit de mers pe conturul modelului. Pe mașinile cu bandă realizați crestături pentru asamblarea exactă a pieselor. Adâncimea incizilor pentru țesături de până la 5 mm, pentru țesături tricotate de până la 3 mm.

Mașinile de tăiat în industria confecțiilor sunt cel mai adesea folosite pentru tăierea pieselor mici cu ajutorul ștampilelor fabricate în funcție de forma lor. Această metodă de tăiere asigură configurarea pieselor de precizie și productivitatea ridicată a muncii. Prese pot avea unități electrice, pneumatice și hidraulice.

Toate echipamentele de mai sus, se taie mecanic detaliile produselor în care materialul este tăiat prin deformarea și împănare a sculei de tăiere (în același mod și tăiate foarfece).

Există, de asemenea, metode termo-fizice și termomecanice pentru tăierea pieselor care necesită echipamente de clasă superioară.

Metodele termo-fizice sunt descărcări laser, plasma și electrozi. Metoda de tăiere cu laser se bazează pe distrugerea materialelor textile sub acțiunea unui fascicul laser. Metoda plasmei (cu ajutorul unui jet de microplasme) este similară cu cea laser, dar inferioară performanței. Cu toate acestea, este mai simplu și mai ieftin. În metoda de descărcare electrică, materialul este plasat în câmpul de descărcare între electrozii. Această metodă este cea mai eficientă în perforație.

Decuparea termomecanică se realizează în două etape. În primul rând, materialul este distrus de contururile termice ale planului, și apoi împărțit în continuare de acțiunea mecanică a sculei de tăiere. Încălzirea materialului în zona de tăiere se realizează prin curenți de înaltă frecvență (HD). De regulă, tăierea HD este folosită în industrie simultan cu sudarea materialelor din clorură de polivinil (atunci când se fabrică impermeabile).

Materiale aplicate - captuseala buzunarele de produse, toate tipurile de garnituri (de obicei, uniforme și piese standardizate) - tăiate economic în avans, înainte de nevoia lor de o tăietură.

Decuparea în avans - aceasta taie podelele cu înălțimea maximă posibilă și lungimea rațională. Odată cu tăierea avansată, sunt folosite șabloane sau planuri, iar așezarea pânzei este predominant mecanizată. Numărul de seturi de piese și raportul lor în mărime și înălțime sunt compatibile cu dimensiunea comenzilor pentru acest tip de produs. Decuparea în avans se realizează în primul rând la întreprinderile specializate în fabricarea produselor dintr-un singur sortiment.

Tăierea în avans poate fi efectuată și metoda de tăiere.

Deoarece fabricarea industrială a produselor se bazează în principal pe acuratețea tăieturilor, piesele tăiate sunt atent controlate. Controlorul verifică gradul de completare a părților tăiate din materialul principal, căptușeala și fundul aparținând acestui produs. Precizia de tăiere a tăiat părți bundle este verificată prin suprapunerea părților superioare și inferioare pe modelul de lucru, combinarea lor cu modelele pe direcție longitudinală și la felii mai responsabile. După ce ați aflat detaliile abaterii în detalii, verificați toate detaliile pachetului. Suntem convinși de prezența pe detaliile de nicks și nakolok, cretă despre inexactitatea feliilor. Abaterile feliilor de părți din modele nu trebuie să depășească abaterile admise (a se vedea subsecțiunea 7.2).

Elementele care nu îndeplinesc aceste cerințe nu sunt permise în producție.

Pe detaliile verificate, tăieturile se fac prin marcarea: marcarea locației buzunarelor, buclelor, remorcherelor continue etc. Piesele sunt marcate cu modele auxiliare cu pene, al căror diametru nu trebuie să depășească 2 mm.

Detaliile de decupare sunt ștampilate cu numărătorul din partea greșită. Din partea din față, sunt ștanțate numai căptușeala, centura, supapa de siguranță, ghilot, curele etc. Numerotarea poate fi făcută cu cretă sau creion. Poate fi realizat cu ajutorul unei mașini (cleme de hârtie), al unei benzi lipicioase sau manual, în cazul în care materialul pătează din cleme și lipici.

Pe toate detaliile din pachet s-au pus numere de serie. Aceste numere trebuie să fie clar vizibile, dar să nu interfereze cu prelucrarea ulterioară a produsului.

Mai jos sunt locațiile plăcuțelor de înmatriculare pe părțile tăieturii.

Pe raft. La o distanță de 100. 150 mm de jos

și tăiate laterale

Spătarul. La o distanță de 100. 150 mm de jos

și tăiate laterale sau la distanță

40. 60 mm de la tăierea gâtului

Partea superioară a manșetei este În mijloc și la o distanță de 100. 150 mm

Partea inferioară a manșetei În mijloc și la o distanță de 40. 60 mm

Podbort. În mijloc și la o distanță de 100. 150 mm

de la tăierea de jos

Guler. În mijloc și la o distanță de 40. 60 mm

de la tăierea gâtului

manșetă, buzunar pentru patch-uri,

amplificare sau protecție

și așa mai departe

Partea din față a pantalonilor La o distanță de 70. 120 mm de sus

tăiate și la 40. 80 mm de linia laterală

Înapoi la pantaloni La o distanță de 100. 150 mm de sus

tăiate și 150 mm, 250 mm față de tăietura laterală

Detalii despre capota, casca. În mijloc

Wedge fuste. La o distanță de 70. 120 mm de sus

tăiate și mijlocii

Pachete numerotate părți ale materialului de bază, căptușeala, leagă cap la cap sau centurile speciale, ambalate împreună cu accesoriile și cu un document de însoțire trimis pentru depozitare la stocarea de tăiere, unde tăietura după cum este necesar sunt trimise la un magazin de cusut.

Documentul de însoțire este o foaie de rutare compilată pe baza unei cărți de calcul pentru un pachet de tăieturi de fiecare mărime și înălțime. Fișa de rutare servește drept document de raportare pentru transferul bucăților, semifabricatelor și produselor finite în toate zonele de producție. Înregistrează toate datele care caracterizează pachetul de tăieturi, indică destinatarului și, de asemenea, producția produsului finit. Fiecare rutare conține, de obicei, date pentru maximum zece produse și este emisă în cinci exemplare. Un exemplar rămâne în secția de tăiere sau în stocul tăierii, restul fiind transferat cu un pachet de tăieturi în locurile de asamblare, finisarea produselor și depozitul de produse finite.

Se recomandă păstrarea pachetelor de tăiere pe rafturi stivuite, servite de un stivuitor sau de o macara de către un stivuitor. Numărul de secțiuni de pe rafturi în funcție de înălțime este determinat în funcție de înălțimea încăperii în care se află zona de depozitare și de volumul ambalajelor.

Articole similare

Trimiteți-le prietenilor: