Industria utilizează diferite roci carbonate: calcarele sedimentare felul lor, cretă, dolomită și varietatea lor - făină dolomită, marne, travertin hidrotermale, roci carbonatice de complexe carbonatite, TUF calcaroase. Există o serie de clasificări ale rocilor de carbonat, incluzând diferențele de calciu.

În industrie, se folosește de asemenea o compoziție de carbonat, cum ar fi o "coajă", care nu este încă reprezentată de un sediment litific format din cochilii și resturile lor (ilecipoda și alte organisme).

Între calcar pliat calcit și dolomit compuse în principal din dolomită predominant, există unele roci carbonate mixte. Limitele dintre diferitele soiuri din această serie nu sunt universal recunoscute. Conform propunerii de S. Vinogradov graniță între calcar și slabodolomitizirovannymi calcar se consideră rocă ce conține 1,2% MgO și dacă MgO 4 până la 10%, atunci este clasificat ca calcar dolomitic, calcar mnogodolomitovom MgO 10-17 % dolomit în silnomergelistom 19,67-21,42% dolomit pur 21,86-21,42%.

Există o serie de diferențe tranzitorii între rocile de carbonat de diferite tipuri de magneziu și argile (marne magneziene, calcar dolomitic etc.).

Compoziția rocilor de carbonat joacă un rol important în evaluarea lor. Pentru majoritatea industriilor, compoziția omogenă este cea mai favorabilă. Eterogenitatea compoziției provoacă inconsecvența proprietăților fizice și mecanice. Straturile, în special subțire, argilă și roci-nisip argilos, cavități carstice umplut materialul detritică, prezența nodulilor de silex și alte neomogenitati complica procesul de prelucrare a materiei prime.

rocă Carbonat în timpul utilizării este supus prelucrării mecanice (concasare, măcinare, tăiere etc.), Cu cât mai adânc termice, chimice, etc. Durabilitate carbonat de rocă de compresie de aer uscat variază de stat 30-80 MPa la calcar, piatra coajă, până la 40 -140 MPa și mai mică de 200 MPa. Numai zdrobirea este supusă pietrelor de carbonat atunci când se utilizează ca rugină ruinată și buta. În evaluarea calității materiilor prime sunt proprietăți mecanice importante determinate rezistența în stare saturată sau uscată, rezistența la îngheț, rezistență la impact și alții. Și absorbția de apă, drobimostyo, coeficientul de înmuiere, uzura tamburului în tavă și altele.

De exemplu, o piatră folosită ca piatră zdrobită pentru beton de structuri hidraulice trebuie să aibă o rezistență la compresiune în stare saturată de apă de cel puțin 50 MPa; sfărâmare în cilindru în stare uscată, determinat prin pierderea în greutate, după un anumit timp de strivire, nu mai mult de 10% pentru structurile regiunii variabile a nivelului apei și 14% pentru submarină și facilități de bordaj; rezistența la îngheț, determinată de numărul de cicluri de congelare și dezghețare alternativă (în stare saturată în apă) - nu mai puțin de 100; densitatea în vrac nu este mai mică de 2,4-2,3 g / cm3.

Pentru pietriș utilizat în rezistența la compresiune a betonului rutier în stare saturate pentru stratul superior de acoperire drumuri dozhna să fie mai mică de 80 MPa, iar pentru mai mică - nu mai puțin de 60 MPa. În general, pentru pietriș, în funcție de natura utilizării, rezistența minimă la compresiune poate fi cuprinsă între 10 și 80 MPa. Butașii sunt supuși unor roci carbonatate pentru a obține o bucată de piatră - acestea sunt blocurile cu fața, pietrele de perete, pietrele laterale, pietrele de pavaj etc.

De asemenea, un număr de fizic (sau, așa cum sunt ele cunoscute, fizice și mecanice) proprietățile în evaluarea materiilor prime pentru produsele de acest tip se ține seama de randamentul masei de rocă, în unele cazuri, efectul său decorativ, și posibilitatea reciclării, obținute prin extracție și procesare. Decorabilitatea are o importanță deosebită când se utilizează o piatră pentru placare, precum și pentru realizarea de produse artistice. Pentru marmura statuară sunt esențiale nu numai culoarea caracterului și structura rocilor, dar translucidă (adâncimea translucency determinat plăci groase capabile să radiografiere). Pentru piatră, folosită pentru lungimea de fabricație a plăcilor de podea, abraziunea are o importanță deosebită.

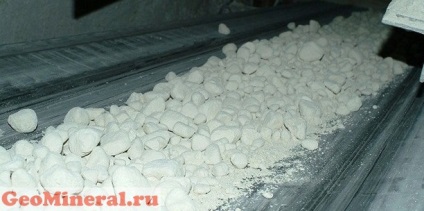

O parte din rocile carbonate este utilizată sub formă de așa numite: miezuri, diametrul particulelor 0-40 mm. De exemplu, așchii de marmură pentru piesele de mozaic și decorative sunt împărțite în trei clase: 0-5; 5-10 și 10-20 mm; rezistență la compresiune - nu mai puțin de 50 MPa în stare uscată la aer. Asfalturile de marmură pentru fabricarea tencuielilor decorative, a betoanelor de mozaic și a mortarelor sunt împărțite în patru clase: 0,63-5; 5-10; 10-20 și 10-40 mm; Rezistența minimă la compresiune este de 30 MPa în starea de apă saturată. O miros de roci carbonatate este de asemenea folosita pentru fabricarea betonului asfaltic si amestecurilor bituminoase minerale si a altor produse.

In ciocanul naturale ca roci carbonate sunt utilizate în agricultură (pentru cenușărire ca pansament mineral, etc.), în industria de cablu, care este de particule importante izometrice și proprietățile lor dielectrice, în industria vopselelor, în medicină, în fabricarea de cauciuc, linoleum, hârtie, etc.

De mare importanță sunt pietrele de carbonat pentru producerea lianților, inclusiv a varului de construcție și, în special, a cimenturilor. Pentru producerea varului de construcție se utilizează calcar și calcar de dolomit; pentru calcar din argilă de var și argilă, conținând 8-20% din componenta de lut. Când se calcinează calcarul, se produce CaO calcinat, care, atunci când este închisă cu apă, dă zgură (puschku). Varul de var, când este amestecat cu apă, dă un aluat calcaros și când se adaugă apă și nisip - un mortar.

Dacă în calcar cantitatea de substanțe de lut este de până la 3-5%, apoi de la un astfel de calcar, se obține tei gras, dacă este mai puțin limpede (gri). Prezența MgO încetinește stingerea. Compoziția varului hidraulic (capabil să se solidifice în apă) este aproape de noul ciment. materii prime sau de făină brută pentru producerea cimentului hidraulic roman ar trebui să aibă un modul (raportul de CaO + MgO sumei SiO2 + Al2 O3 + Fe2 O3) 1,3 până la 1,7, în timp ce într-un var hidraulic constituie de la 1,7 până la 9). Cimentul rom este un astringent relativ scăzut, iar producția sa a fost redusă dramatic. Un produs mai valoros este cimentul portland, dar în procesul de producere a materiilor prime, se fac mai multe cerințe.

Amestecul inițial (lot) care trebuie să fie ars trebuie să aibă o anumită compoziție. De obicei, încărcătura din calcar și argilă - roci. Argila, luturi, mudstone, loess și argilă etc. Uneori parțial înlocuit zgura de furnal rămasă după topirea fierului șist cocs, cenușă de șisturi bituminoase. belit (nefelin) suspensie care poate fi obținut la extragerea de alumină din nefelin, și colab., de exemplu, porfiroide aplicat, poate fi folosit în loc de bazalt argila. În unele cazuri, se utilizează amestecuri naturale care corespund compoziției încărcăturii - marl-natural.

Unul dintre principalii indicatori ai compoziției normale a încărcăturii este coeficientul de saturație. Acest coeficient variază între 0,82-0,95. Este necesar să se reziste la modulele de silice (n) și alumină (p).

Limita de fluctuație este n 1,2-3,5, p 1-2,5. Dacă componentele principale ale încărcăturii nu furnizează modulul de silice din cauza conținutului scăzut de SiO2. cuarț nisip, marshallite, baloane, trefoane și alte produse silicioase sunt introduse în încărcătură; dacă conținutul de fier al încărcăturii este scăzut, atunci se adaugă produse bogate în fier: praf de pirită, praf de vârf, minereuri de fier. Cu un conținut scăzut de A1203, sunt introduse bauxite și alte produse cu conținut ridicat de alumină. În plus, compoziția sarcinii este controlată de compoziția rocilor originale.

În clincher, o anumită cantitate de CaO poate rămâne, deci ar trebui legată prin adăugarea la produsele clincher care pot interacționa cu CaO. Astfel de aditivi se numesc activi sau hidraulici. Aditivii hidraulici includ roci de gene diferite: sedimentare - diatomite, trepale, baloane și spongoliți; pirometamorfic - glia; vulcanogen și vulcanogen-sedimentar - cenușă, piatră ponce, tuff, tuffolava; unele stânci de zeolit; vitroliparites etc; roci de bază răsucite - diabaze, bazalturi. În plus, acestea includ unele dintre produsele sintetice sau artificiale - zguri de furnal, nămol belit, cenușă de combustibil, deșeuri ceramice (sparte și cărămizi și țigle defecte, etc ..).

În plus față de aditivii hidraulici, la clincher se adaugă un gips. reglarea timpului de fixare a betonului. Cimentul se obține ca rezultat al măcinării clincherului cu aditivii de mai sus. După ce cimentul este amestecat cu apă și aditivi de agregate, se obține betonul. Ca agenți de umplere a betonului greu se utilizează pietriș. nisip, piatră zdrobită; pentru betoane ușoare - diferite roci și produse de prelucrare a acestora. Într-o formă naturală, agregatele ușoare sunt roci sedimentare - roci calcaroase și roci vulcanogene - zgură vulcanică, ponce și pumidit (cenușă).

Atunci când tratamentul termic al rocilor sedimentare - argilă, argilă argilă și argilă - se obțin lut expandat, agloporit și alte agregate ușoare; din diatomi și trepeli - hermolit; de la vermiculita, care se formeaza in timpul intemperiilor - vermiculita expandata; din materii prime de perlit vulcanogen (roci vitrificate cu conținut de apă) - perlit expandat. Agregatele ușoare pot servi, de asemenea, ca niște produse antropice (zgură metalurgică, fosfosit etc.).

Există mai multe tipuri speciale de ciment -. Culoare, belozhguschiesya, cimenturi chituire, etc. Tamponazhnye utilizate în timpul de foraj, obținute dintr-o taxă constând din calcar și bauxită. Extinderea cimenturile preparate pe baza de ciment aluminos și gips-var aliat și vysokokremnezemistye- perlită bazate pe.

Cimenturile de aluminofosfat se caracterizează printr-o rezistență ridicată la căldură. Puteți obține ciment cu nămol roșu (industria deșeurilor din aluminiu), zgură de ferocrom (producție de feroaliaj de deșeuri). Există cimenturi care conțin sulfit, pentru producerea căruia se utilizează deșeuri din industria grăsimilor (fosfogips) și un număr de alte tipuri de cimenturi.

In industria chimica rocile de carbonat de calciu utilizate în producerea de cenușă de sodă, precipitat grosier, superfosfat, carbură de calciu, săruri de potasiu și sodiu caustice, înălbitor, etc. Principala cerință -. Materii prime de înaltă puritate.

Calcar este o parte a sarcinii de sticlă; principala impuritate dăunătoare aici - cromofori, inclusiv fier, mangan, etc.

Un număr mare de roci carbonatate sunt utilizate în metalurgie. Dolomitele sunt folosite ca refractare (inclusiv rășină dolomită), precum și pentru recuperarea magneziului. Calciurile de carbonat de calciu sunt utilizate pe scară largă ca flux (inclusiv în producția de fier și oțel, alumină, staniu, plumb, nichel, cupru etc.); astfel, sunt importante nu numai compoziția chimică a rocilor carbonatice proprietăților lor mecanice (rezistență, lumpiness) precum și în producția de cărămizi de silice (ca component principal), construirea de ceramică, cretă fluide de foraj pentru puțuri de foraj, chimic cretă precipitată și altele.

Dolomita este utilizat la fabricarea sticlei, vată minerală, glazuri, fibre de sticlă sovelita, elektrostaleplavplnom fabricarea pastei de hârtie cu sulfit, de var magneziene, cu var și soluri acide t. D.

Trimiteți-le prietenilor: