Oricine însuși familiarizat cu interes tehnologia TISE compoziția Val a amestecului, puterea de blocuri, cu toate acestea, proprietățile termoizolante pe care le posedă. Foarte MnO-GIH a fost îndoială: este un astfel de simplu clipă pe mâinile lor, și astfel poate fi usor de modelat bloc vyder-vie peste 100 de tone, și un mare grad nou robustetea.

Da, acest lucru este confirmat de teoria materialelor de construcție, de teste și de o experiență considerabilă în domeniul construcțiilor.

. „Mark ciment este determinată de încovoiere și probele de compresiune - traversele din ciment - raport mortar nisip, în greutate 1. 3, și un solid-Shih în condiții normale, timp de 28 zile, la o temperatură de (20 () S).

Pentru a realiza trei eșantioane, se cântăresc 500 g ciment Portland și 1500 g nisip standard (modul de dimensiune Mk = 2,5, 2,7). Amestecul se agită și se toarnă în 200 g de apă (B / C = 0,4). Se amestecă bine până se obține o masă omogenă.

Este un amestec de mortar preparat este zidărie și tencuială de mortar, și este un fel mo del beton, deci este mult mai puțin ductil decât un amestec de mortar tradițional, care este folosit de lăzi Kamen și tencuitor. Se creează un amestec dur.

Teoretic, întărirea cimentului, pe parcursul procesului de hidratare, necesită V / C = 0,2. 0,25, dar cheltuielile sunt,

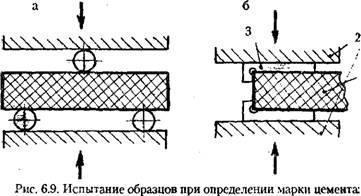

A - test de îndoire; b - testul de compresie; 1 - jumătate din eșantion; 2 - plăci de presare; 3 - huse metalice

Creșteți creșterea pentru a crește capacitatea de prelucrare a soluției.

Amestecul este așezat într-o matriță metalică detașabilă proiectată pentru a forma trei mostre cu dimensiuni de 40 x 40 x 160 mm. Amestecul este compactat fie prin vibrații pe masa de vibrare timp de 3 minute, fie printr-un baionetă stratificată (umplere manuală).

specimene Forța - balochek Determina testarea primei lor curbare (figura 6.9, a.), Iar jumătățile rezultat - compresie (figura 6.9, b.).

Limita de rezistență la compresiune este pentru proba se calculează cu formula Iszh = P / F, unde

P este sarcina de rupere (kG), F este suprafața garniturilor metalice (cm2).

Rezistența la compresiune a cimentului este calculată din rezultatele șase retestare ca media rezultatelor che tyreh (cea mai mare și cea mai mică nu considerând-TION.). "

Valoarea lui este în (kG / cm2) și va corespunde marcii de ciment. Deci, cimentul, ale cărui probe s-au prăbușit la o presiune de 400 kg / cm2, vor avea un marcaj de 400.

Acesta a fost procesul de turnare a unui amestec de nisip și ciment care a fost decis să fie utilizat la fabricarea blocurilor de pereți. Această abordare a făcut posibilă obținerea de blocuri de perete

Caracteristicile maxime de rezistență posibile, care pot fi create cu acest ciment.

De exemplu, dacă amprenta bloc perete TISE 2-600 cm2, marca de ciment 400, blocul trebuie să reziste la compresiune aproximativ 240 de tone Cu toate acestea, există un parametru care arată diferența dintre rezultatele testării eșantioanelor și a tensiunilor de limitare de nivel în woode reale. - mori, fabricate din aceleași materiale și aceeași tehnologie ca mostrele. Acest parametru depinde de geometria Delia: mai mică grosime a peretelui relativ al desenului actual, mai mic acest raport. În medie, Valoarea articolelor scade cu 0,4. De 0,6 ori față de rezistența probelor.

Astfel, este destul de realist faptul că blocul nostru de perete ar putea rezista la compresia a aproximativ 120 de tone. Dacă blocul de perete turnat cu TISE modul, predispus Funcționarea pe termen durată în condiții de congelare și decongelare (blocuri situate în sol umed), atunci puterea sa este redusă mai reală jumătate. Aceasta este de aproximativ 60 de tone.

În cazul în care panourile de perete nu sunt în pământ, nu devin umede, protejate de umezeală sau acestea sunt sub stratul de căldură ecranare și nu sunt supuse congelare - decongelare, puterea calculată este menținută la 120 de tone.

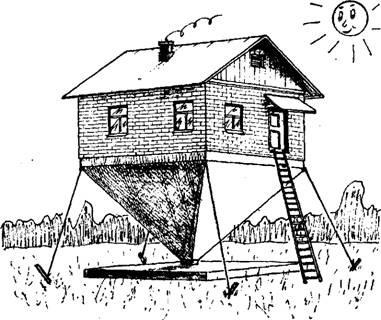

Cu toate acestea, și 60 de tone - o valoare destul de mare. Un bloc de perete gol, modelat cu modulul TISE-2, poate susține greutatea unei case mici de piatră cu tavane din beton (Figura 6.10).

„..Zhestkie beton cu compactare bună au o rezistență mai mare decât se deplasează în aceeași cursă-curs de ciment. Folosirea betonului rigid permite Econo-MYT 10. 20% ciment.“.

".. Amestecul rigid are cel mai scăzut raport apă-ciment

Fig. 6.10, Un singur bloc de perete turnat pe modulul TISE-2 poate suporta greutatea unei case medii

Purtarea (W / C). Rezistența la îngheț crește odată cu scăderea W / C În prezent, este creat beton cu o rezistență la îngheț de 600. 800 de cicluri, de exemplu, betoane pe agregate cu granulație fină - nisipuri ".

„Amestecuri deosebit de stricte utilizate în fabricarea tehnologiei woode-LY furnizarea imediată a acestora palubku Ras. Pentru a îmbunătăți rezistența la rece a structurilor și creșterea caracteristicilor mecanice ale acestora sunt utilizate în construcția de drumuri din beton de rigiditate sporită-TI.“.

„Pentru etanșarea amestecurilor rigide din beton la DISPOZITIV stve grosime mică a acoperirilor utilizate trambova-set. Se aplica bătătorie manual sau pneumatic. Sme-SI straturi compactate 10. Grosimea de 15 cm.“

“. Ei bine-cunoscut pentru mai mult de un secol, beton cu nisip a devenit o sferă de aplicare a unor studii sistematice de la mijlocul anilor cincizeci, ceea ce sa datorat, în principal, la organizarea pro-ducerea de beton armat în„regiunile în care nu există nici un loc de naștere a agregatului grosier. ".

"Betonul de nisip, de regulă, are caracteristici fizice și mecanice ridicate în comparație cu betonul pe un agregat mare".

„Pietrele laterale de beton de nisip care au fost de 25 de ani în funcțiune, nu a avut nici urme de distrugere, în timp ce bordurile din beton grosier grele, fabricate de tehnologia tradițională, sa prăbușit în 2-3 ani de la congelare.“

„Sand - un singur agregat de beton, nisip, pe ibolee ieftin și materiale de construcții-TION omniprezente, costul, care în Rusia este de 2 - 3 ori mai mic decât costul de pietriș Eve 6 - 8 ori -. Argilă expandată pietriș“.

Utilizarea unui amestec rigid de nisip-beton în construcții individuale nu este încă atât de comună. Pentru mulți începători și chiar constructori profesioniști, acest lucru nu este un câștig. Prin urmare, compoziția amestecurilor rigide utilizate ar trebui discutată mai detaliat.

Pentru selectarea corectă a compoziției amestecului de nisip-beton și a îngrijirii pentru maturarea betonului, este necesar să se cunoască atât caracteristicile componentelor amestecului, cât și caracteristicile tehnologice ale construcției de beton.

Ciment Portland - (. 1,5 la 3%) liant hidraulic obținut prin pulverizarea clincherului de ciment și gips, o cantitate mare.

Raportul de amestec de amestec prime necesare pentru producerea cimentului este selectat astfel încât să semi-chenny în timpul arderii clincherul de ciment Portland a avut o compoziție de cale chimică yuschy (%): CaO - 62. 68, Si02 = - 18. 26 AІ203 - 4. 9 , Fe203 - 2. 6. clinker cel mai des utilizat de toate calcar si argila (minate separat), în co-raportul de 3: 1 (în greutate). Amestecul obținut a fost alimentat la o ardere în cuptorul rotativ, în care la 1200. 1450 ° C ardere - formarea clincherului de ciment - bucăți solide de mărimea unui bob de mazăre sau de piuliță de culoare se-cerned. În morile cu bile, bucățile de clincher sunt măcinate fin cu gips și alți aditivi (finețea măcinării este mai mică de 0,08 mm).

Vă rugăm să rețineți unele jam-plătitorilor individuali care sunt foarte gelos mediului de locuințe, aceste componente minerale naturale de ciment - neutre ecologic. Nivel scăzut de siguranță ecologică a caselor de beton - în molozul de granit și permeabilitate redusă a aerului la pereți.

Proprietățile cimentului Portland depind de compoziția sa minerală și de finețea măcinării. Cu cât se diluează mai mult, cu atât cimentul se întărește mai mult.

Densitatea în vrac a cimentului este de 1100. 1200 kg / m3, în stare compactată - până la 1700 kg / m3.

Întărirea cimentului este un proces chimic care apare atunci când acesta interacționează cu apa, însoțit de eliberarea căldurii. Particulele de ciment încep să se dizolve și are loc simultan hidroliza (descompunere prin fitinguri de apă minerală) și hidratare (Aderare-dy) a produs o pasta de ciment din care ulterior fandare-dizolvat cristale solide de înaltă rezistență.

Procesul de întărire a cimentului portland - un proces destul de lung (luni și ani). Dar, în timp, rata de acumulare a puterii încetinește. Prin urmare, calitatea cimentului este evaluată de obicei pentru rezistență, pe care o recrutează în primele 28 de zile de întărire.

Timpul de fixare este una din principalele caracteristici ale întăririi cimentului. Se calculează din momentul amestecării

La întărirea betonului în condiții naturale, se atinge 50% din rezistență după 2-7 zile. Aceste perioade sunt extinse semnificativ la temperaturi scăzute. Când temperatura este ridicată la 80 ° C, maturarea betonului este redusă de 8 până la 10 ori.

În producția de produse din beton armat, camerele de abur sunt utilizate pentru a accelera recrutarea de produse din beton, în cazul în care produsele din beton câștigă rezistență suficientă pentru transportul produselor timp de 5 până la 10 ore.

Lucrând pe tehnologia TISE, trebuie luat în considerare faptul că amestecul preparat trebuie consumat înainte de începerea timpului de fixare (20-30 minute).

La o temperatură de + 5 ° C, amestecurile de beton reduc dramatic viteza de durabilitate. La temperaturi sub 0 ° C, apa necondiționată din punct de vedere chimic se transformă în gheață și crește în volum cu 9%. Drept rezultat, stresul se dezvoltă în beton, distrugând structura acestuia.

În cazul dezghețării, procesul de hidratare a cimentului este reînnoit, dar din cauza structurii distruse, betonul nu poate prelua puterea de proiectare.

S-a stabilit prin experimente că, dacă betonul strânge până la 30-50% din puterea de proiectare înainte de congelare, atunci expunerea suplimentară la temperaturi scăzute nu afectează proprietățile sale fizico-mecanice.

Prin adăugarea de aditivi chimici, procesul de întărire a sfeclei va continua, de asemenea, la temperaturi sub 0 ° C, dar oarecum mai lent (această proprietate este folosită pentru turnarea betoanelor în condiții de permafrost). Viteza de rezistență a betonului depinde de temperatură și de raportul chimic-

Tabel. 6.1. Viteza forței betonului cu aditivi anti-îngheț% de la R

Dacă aditivii antifreezi funcționează la o temperatură de -15 ° C, se pot adopta următorii parametri ai vitezei de rezistență a betonului (tabelul 6.4).

Aditivii sunt introduși în soluții apoase, în procesul de preparare a amestecurilor de beton, în cantitate de 2, 10% din masa cimentului.

Ca aditiv antigel, sarea alimentară obișnuită, un amestec al acesteia și clorura de calciu pot fi utilizate:

- Soluția apoasă 5% de sare comestibilă (la 40 litri de apă - 1 kg de sare) îngheață la -5 ° C;

- o soluție de 6% sare alimentară și 9% clorură de calciu (HC) (la 100 litri de apă - 2,5 kg de sare și 4 kg de clorură de calciu) îngheață la -15 ° C.

Alte săruri sunt, de asemenea, utilizate ca aditivi anti-îngheț: nitrit de sodiu (HH), azotat de calciu (NK), nitrat de azotat de calciu (NOC), potasiu (P) și compușii acestora. Sarele se introduc în amestecul de beton numai sub formă de soluții apoase.

În prezent, pe piața materialelor de construcție au apărut o mulțime de aditivi antifreezi, foarte eficienți, în stare lichidă și uscată.

Umplutură de beton nisip - nisip

Umpluturile consumă până la 80% din volumul în beton și influențează semnificativ rezistența, durabilitatea și costurile. În tehnologia TISE pentru formarea blocurilor de perete, agregatul principal este nisip, dar nu orice.

Eliberarea imediată necesită o rigiditate sporită pentru soluție. Soluții din plastic, inclusiv mici

Fracțiile de nisip - necorespunzătoare pentru acest scop. Nisipurile fine și prăfuite merg doar la tencuială și zidărie, dar nu pentru a forma blocuri de pereți cu terase imediate.

În cazul în care nu există nisip cu o fracție mare sau medie, trebuie să luați nisip fin. Amestecarea betonului cu un astfel de câine necesită o dozare foarte atentă a apei. Cu un exces nesemnificativ de umiditate, blocurile turnate după îndepărtarea "float" (Figura 6.11). Aceasta este tocmai limitarea alegerii nisipului potrivit.

Scopul principal al umpluturii este de a forma un schelet, baza pentru menținerea formei după cofrare. Un amestec de nisip fin cu ciment și apă este mai mult ca smântână, iar un amestec de ciment cu nisip grosier este un sol umed.

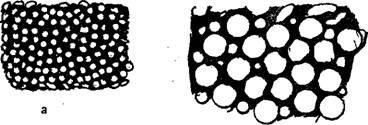

Nisipul fin nu poate crea o structură spațială suficient de rigidă (figura 6.12, a). Un amestec de nisip gros și fin este un agregat ideal pentru acest scop (Figura 6.12, b).

Fig. 6.12. Structura betonului de nisip: a - nisip fin; b - nisip granular grosier

Cea mai bună opțiune în cazul în care nisipul este un amestec de boabe de cereale, în cazul în care granulația variază de la 0,14 la 5 mm. Cantitatea de granule fine care trec printr-o sită de 0,16 mm în betoane de nisip nu trebuie să fie mai mare de 10%.

Cu cât granulele mai fine sunt în nisip, cu atât va fi mai mare suprafața specifică și apoi va fi nevoie de mai mult ciment pentru a conecta boabele de nisip în soluție sau în beton.

În funcție de cereale, compoziția nisipurilor este împărțită în grupurile enumerate mai jos (GOST 8736 - 85) - fila. 6.2.

Cererea de apă a nisipului este cea mai mare cantitate de apă care poate fi luată de nisip uscat într-un raport de greutate.

După cum se poate observa din tabel, nisipul fin poate dura de până la de 2 ori mai multă umiditate decât nisipul grosier, datorită umezelii mai mari a suprafeței granulelor.

Pentru a compune un amestec, un parametru important este densitatea nisipului. Se schimbă odată cu schimbarea umidității sale într-un mod ciudat:

- nisipul complet uscat are o densitate în vrac de 1500 kg / m3;

- la o umiditate de 5%, scade la - 1300 kg / m3;

- la o umiditate de 15% sau mai mult, crește la 1900 kg / m1

De aceea, atunci când se cere compactarea nisipului, se toarnă cu apă.

Tabel. 6.2. Compoziția cerealelor din nisipurile diferitelor grupe

Folosind nisip, în aer liber, în timpul preparării amestecului de ciment, este necesar să se țină seama atât de creșterea densității sale de ploi, cât și de prezența umidității în sine.

Atunci când se specifică compoziția unui amestec, raportul de greutate dintre nisip uscat și ciment este întotdeauna asumat. Dacă dozarea este volumetrică, trebuie luată în considerare modificarea densității nisipului față de gradul de umiditate.

Nisipurile sunt împărțite în naturale, formate ca urmare a intemperiilor rocilor și artificiale, care rezultă din zdrobirea rocilor tari.

Nisipurile montane (ravine) se formează ca rezultat al săpăturilor de roci și transportul ulterior al produselor de intemperii de către vânt și ghețari. Forma unghiulară și rugozitatea suprafeței de granulație favorizează o adeziune bună la astringent. Dezavantajul acestor nisipuri este contaminarea cu lut și impurități.

Râurile și nisipurile marine sunt mai curate, dar boabele lor sunt, de regulă, rotunjite ca urmare a expunerii prelungite la apă în mișcare. Impuritatea cea mai dăunătoare din nisip este lutul, deoarece împiedică aderarea constituenților amestecului în sine.

Nisipurile artificiale, folosite mai rar, sunt grele și ușoare. Nisipurile grele se obțin prin zdrobirea rocilor dense (bazalt, diabază, marmură, granit). Nisipurile ușoare se obțin prin zdrobirea pietrelor poroase (piatră ponce, tuf) sau făcute special (perlit și nisip argilat expandat).

Este posibil să scapați de contaminarea cu nisip numai spălând-o. Pentru a face acest lucru, nisipul este plasat într-o cutie de lemn sau într-un recipient metalic (cilindru) și spălat cu un curent de apă. În majoritatea cazurilor acest lucru nu este necesar.

Important pentru formarea blocurilor este nu numai fracțiunile agregatului, ci și puterea, porozitatea. Cu rezistența slabă a agregatului, blocul turnat va fi de asemenea instabil. Cu un grad ridicat de porozitate a agregatului, rezistența la îngheț a betonului va scădea.

Rigiditatea amestecului de nisip și ciment este principalul parametru, care asigură o turnare de calitate superioară a produselor, rezistența ridicată și rezistența la îngheț.

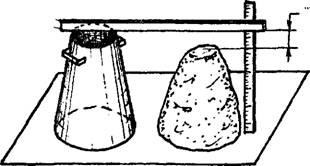

Mobilitatea amestecului depinde de raportul apă-ciment (VC). În practica construcției industriale, se estimează folosind un con standard - un container de 300 mm înălțime, cu diametrul bazei inferioare de 200 mm și diametrul bazei superioare de 100 mm (Figura 6.13).

Articole similare

Trimiteți-le prietenilor: