Informații, calcule, calculatoare,

vizitator

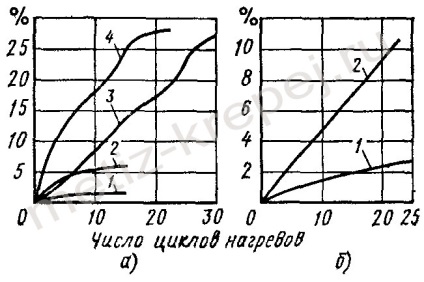

Rezistența la căldură caracterizează performanța fontei la temperaturi ridicate și ridicate în condiții de sarcină scăzută, atunci când cauza principală a distrugerii pieselor turnate este formarea de scări sau fisuri. Există, de asemenea, o schimbare ireversibilă a dimensiunilor pieselor turnate, numită în general postul. Rezistența la căldură este evaluată în funcție de stabilitatea scării - o creștere a masei turnării în g / (m2 ∗h) și rezistența la creștere - reducerea densității fontei sau creșterea lungimii probei timp de 150 de ore la temperatura corespunzătoare. Pentru fiarele turnate rezistente la căldură la o temperatură adecvată, creșterea masei probei nu trebuie să depășească 0,5 g / m2. și 0,2% în lungime. fier creste de creștere odată cu creșterea temperaturii și durata expunerii, creșterea numărului de cicluri de fluctuațiile de temperatură (mai ales la trecerea prin domeniul critic), rata de schimbare a temperaturii și agresivitatea (Fig. 1a) mediul. Motive pentru care provoacă o creștere de fier, sunt de asemenea grafitizare și alte transformări de fază care au loc odată cu creșterea volumului fazei, divizarea metalului de bază și elementele de aliere, grafit și de dizolvare a formării porilor, detensionare.

În condițiile cele mai nefavorabile, de exemplu, cu o schimbare de temperatură ciclică într-un mediu agresiv, o creștere ireversibilă a volumului poate ajunge la 20 și uneori la 50-100%. Semnele caracteristice ale creșterii sunt scăderea bruscă a proprietăților mecanice și formarea unei rețele pe suprafața pieselor turnate.

Măcinare și reducerea dimensiunii de grafit și eutectic boabe de înlocuire perlita ferita în structura și crește rezistența la scalare rostoustoychivost irons marchează MF. Acest lucru este facilitat de o scădere a conținutului de C și Si. înlocuirea fontei convenționale cu aliaj ușor modificat de Cr, Ni și alte elemente. Fontă de înaltă rezistență și rezistență ridicată au fontă de înaltă rezistență (fig.1, b). Fonta ductilă, cu eliberare tipică de recoacere a cărbunelui, are o poziție intermediară între fierul turnat la aceeași matrice.

In aer MF grad depozite de fier a crescut de rezistență la temperaturi de până la 450-500 ° C și într-o atmosferă de gaz de furnal numai la 350 ° C, într-o atmosferă de vapori de apă nu mai mare de 300 ° C. Fenomenul de creștere a fontei de înaltă rezistență cu grafit nodular (VCCH) practic nu se observă la temperaturi de până la 400-500 ° C.

La temperaturi mai ridicate, ar trebui să se utilizeze niște fiare de călcat speciale aliate. Cele mai frecvent utilizate pentru îmbunătățirea rezistenței la căldură sunt dopajul la Si, Al și Cr.

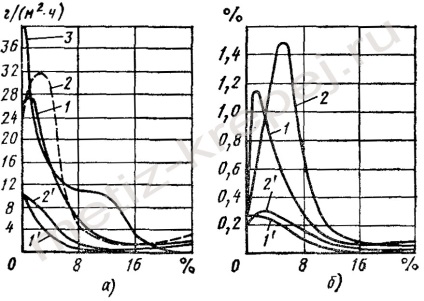

Influența lui Si și Al asupra rezistenței la scară și rezistenței fontei nu este unică (figura 2). Cu adaosuri mici ale acestor elemente la fonta convențională cu grafit lamelar, proprietățile luate în considerare se deteriorează. Chiar și o cantitate mică de Si în fontă albă reduce brusc rezistența la căldură. Cu toate acestea, dacă conținutul de Si și Al este suficient de ridicat, rezistența fontei la oxidare și creștere crește.

Rezultatele favorabile ale acțiunii concentrațiilor ridicate de Si asupra durității și rezistenței la rezistență sunt asociate cu obținerea unei structuri stabile de grafit + silice. Pe măsură ce conținutul de Si crește, punctele critice sunt situate la o temperatură mai ridicată. Astfel, la 6% Si, punctul Ac, este de aproximativ 950 ° C, și la 7% Si - aproximativ 1000 ° C. Siliconul, care intră într-o soluție solidă, ridică temperatura de formare a unei faze instabile de gaze (Fe3O4). adică, mărește rezistența bazei metalice împotriva oxidării.

Influența lui A1 asupra rezistenței la căldură a fontei se manifestă în primul rând prin formarea de filme de oxid de protecție. Aluminiul ridică temperatura de apariție a fazei de apă și promovează formarea de filme de oxid cu o latură de tip spike (FeO∗Al2O3).

Pentru a reduce creșterea și oxidarea pieselor turnate de crom afectează deja la cantități scăzute (0,5-1,5%. Figura 2a) .Vvod crom în cantități inhibă grafitizării eutectoid cementita macina incluziuni de grafit n crește rezistența la oxidare a substratului metalic datorită creșterii temperatura de formare a fazei wustite. Nivelul maxim obținut de aceste proprietăți când Cr> 15%. Cele mai multe superaliaje de fiare crom turnate (> 10% Cr) sunt un tip de fontă albă.

1, 1 '- o creștere a conținutului de Si în fontă obișnuită și în fontă de înaltă rezistență, respectiv; 2, 2 '- o creștere a conținutului de Al; 3 - creșterea Cr

Tabelul 1. Rezistența la căldură a fontei aliate (GOST 7769-82)

Articole similare

-

Tratamentul termic al fontei, cartea de referință a constructorului mașinilor constructori

-

Rezistent la căldură, un director al constructorului de mașini-proiectant

Trimiteți-le prietenilor: