Procesul tehnologic al producției de biscuiți cuprinde următoarele etape: prepararea materiilor prime, prepararea, prelucrarea și modelarea aluatului, coacerea, răcirea, ambalarea și ambalarea.

Pregătirea materiilor prime se realizează în conformitate cu condițiile generale acceptate. Pentru produsele de cofetărie din făină, în funcție de tip, este necesar să se amestece loturi individuale de făină pentru a obține făină cu calitățile necesare de gluten.

Pregătirea testului pentru diferite tipuri de cookie-uri se efectuează în moduri diferite. În formarea testului de cofetărie, rolul principal este jucat de proteinele făinii de grâu și de alte componente ale formulării. Proteinele se pot umfla în apă. Umflarea glutenului conferă testului o anumită vâscozitate, elasticitate și elasticitate. Produse de patiserie de patiserie, spre deosebire de brutărie, conține o cantitate semnificativă de zahăr, grăsimi, lapte, produse din ouă. Efectul fiecărei componente asupra umflării glutenului și, prin urmare, asupra formării aluatului și a proprietăților sale este diferit.

De asemenea, grăsimile reduc umflarea glutenului, dând testului o plasticitate ridicată. Atunci când există o lipsă de grăsime sau o distribuție inegală a acesteia, aluatul devine elastic, nu se formează bine, produsele finite dobândesc duritate crescută.

Grăsimile sunt introduse în aluat sub formă de emulsie de apă-grăsime.

Amidonul mărește plasticitatea aluatului, produsele finite dobândesc umezeală bună și friabilitate.

Patchul, siropul invertit și mierea cresc vâscozitatea aluatului, produsele finite au absorbție de apă și higroscopicitate, ceea ce sporește durata de depozitare. În plus, acestea colorează cookie-urile într-o culoare galben auriu.

Produsele lactate îmbunătățesc gustul și măresc plasticitatea cookie-urilor.

Produsele din ouă contribuie la slăbirea aluatului și la emulsificarea grăsimilor administrate de rețetă.

Pentru a obține un test cu proprietățile necesare ale rețetelor, există anumite relații între toate tipurile de materii prime.

Toate tipurile de teste de cofetărie sunt eliberate chimic. În aluatul de zahăr este introdus mai mult zahăr și grăsimi decât pe termen lung. Pe lângă formularea proprietăților aluatului, sunt influențate modurile tehnologice de frământare, în special intensitatea impactului mecanic.

Zahărul trebuie să fie liber, din plastic, este bine să păstreze forma dată. Umiditatea scăzută (16-17%) contribuie la obținerea acestor proprietăți, la temperatura scăzută a aluatului cu amestecare (nu mai mare de 28 ° C) și la durata scurtă a acestuia. Apa când frământarea aluatului este introdusă numai pentru a dizolva componentele (zahăr, sare, praf de copt), astfel încât umflarea glutenului se produce limitată, cu un deficit de umiditate. Zahărul trebuie să fie trimis imediat la turnare. Cu depozitare prelungită, hidratarea glutenului continuă și aluatul își schimbă proprietățile, trecând de la starea plastică la starea elastică-elastică.

Când frământați testul, se utilizează o emulsie, din apă și din toate tipurile de materii prime prescrise de rețetă, cu excepția făinii și a amidonului. În acest caz, materia primă este furnizată de două fluxuri (emulsie și amestec de făină cu amidon), ceea ce facilitează activitatea departamentelor de preparare a aluatului și mărește productivitatea mașinilor. La prepararea emulsiei, grăsimea trebuie dispersată uniform în apă. Substanțele emulsifiante - lecitina de gălbenuș de ou, cazeina din lapte și, de asemenea, concentratele de fosfatide - contribuie la prepararea unei emulsii stabile. Aluatul obținut pe emulsie are o consistență mai omogenă și este mai bine format. Emulsia este preparată în două etape: mai întâi, materia primă este amestecată în apă, apoi devine împotmolită. Agitarea se realizează într-un amestecător cilindric cu un agitator având o viteză de rotație de 70-120 rpm. Cu amestecare, componentele formulării sunt dizolvate.

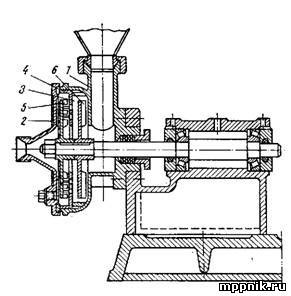

Fig. 1. Emulsifiantul este centrifugal.

Amestecarea emulsiei se efectuează într-un emulgator centrifugal (figura 1). Un amestec de materii prime prin intermediul buncărului 1 intră în emulgator, în care se rotesc două discuri (5, 6) de discul staționar 4 și inelul 3 se rotesc.

Discurile au o viteză de rotație de 1400 rpm. Amestecul a fost împărțit cu unitate de rotație în particule minuscule, pentru a forma o emulsie care iese prin orificiul din capac 2. Emulsia finit este pompat într-un recipient cu agitator, în care temperatura este menținută la 35-38 ° C

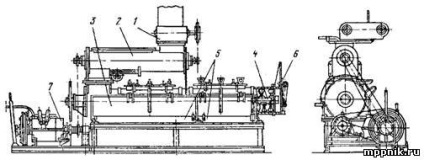

Amestecarea aluatului de zahăr se realizează în mașini continue (Figura 2). Dozatorul de făină 1 și emulsia sunt introduse în camera de preamestecare 2, care este un vas cilindric, în interiorul căruia este un arbore cu palete având o viteză de rotație de 45 rpm. Aici are loc prima etapă de formare a aluatului. Din camera 2, masa intră într-o cameră orizontală de frământare 3 cu un arbore de lamă 4 având o viteză de rotație de 11 până la 22 rpm. Pentru menținerea temperaturii este o jachetă de apă cu două secțiuni 5. Ieșirea aluatului este controlată de amortizor 6. Rotirea arborilor de frământare este transferată de la motorul electric prin caseta de viteză 7. Amestecarea aluatului de zahăr continuă 16-18 minute. Aluatul finit cu un conținut de umiditate de 16-17% la o temperatură de 25-28 ° C este introdus în turnare.

Fig. 2. Mașină de frământare continuă a aluatului.

Aluatul este preparat în mașini cu șabloane diferite de design și performanță. Organele de frământare sunt lame sau arbori în formă de Z cu lobi în formă de T și U. Materialul brut poate fi încărcat separat (în funcție de componente) sau în formă pre-pregătită

emulsie cu făină. La introducerea componentelor separate, următoarele imagini încărcate de secvență: zahăr, sare, grăsimi, produse din ouă, sirop invertit, sirop, apă, lapte, făină, praf de copt, amidon, substanțe aromatice. Faceți materia primă la anumite intervale pentru o mai bună amestecare. Un aluat de umiditate de 25-26% este produs la o temperatură de 35-40 ° C timp de 40-60 de minute. Durata lotului depinde de tipul de făină și de calitatea glutenului.

Aluatul de lungime finală, înainte de a fi alimetat, formează treapta de rulare între rolele metalice netede ale elementului de rulare. Turnarea este efectuată de până la 14 ori, alternând cu perioadele de aluat. Prima rulare este repetată de cinci ori. O bucată de aluat, care trece printre role, se transformă într-un strat de o anumită grosime. Stratul este pliat în jumătate, rotit cu 90 ° și re-laminat între role. Alternarea de rulare și de cotitură are ca efect un efect intens asupra glutenului și o schimbare uniformă a proprietăților sale. După prima rulare de cinci ori, aluatul este lăsat singur timp de 2-2,5 ore. În această perioadă, tensiunile interne sunt absorbite, plasticitatea aluatului crește. Laminarea repetată se efectuează de patru ori cu alternanțe și reduce grosimea formării până la 45 mm. După a doua rulare, cea de-a doua întărire a aluatului are loc în 30 de minute și, în final, se efectuează ultima rulare de cinci ori, aducând aluatul la o grosime de 10-12 mm. La ultima rulare, resturile de aluat formate în timpul turnării se aplică pe suprafața formării. Apoi, aluatul este procesat prin calibrarea rolelor, care ajustează grosimea formării la 4-5 mm. La rulare și întărire, elasticitatea elastică scade, iar proprietățile plastice ale aluatului cresc, iar vâscozitatea acestuia scade. Aluatul astfel prelucrat este bine format, produsele obținute cu o suprafață netedă, o structură stratificată, au o umflare bună și o densitate scăzută. Toate acestea îmbunătățesc proprietățile gustului.

Formarea testului de zahăr și de durată se realizează prin diverse metode, luând în considerare proprietățile acestor tipuri de aluat.

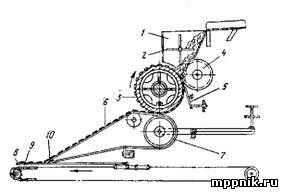

Fig. 3. Schema mașinii de turnare rotativă.

Zahărul de aluat se formează prin rulare pe mașini rotative (Figura 3). Aluatul este introdus în pâlnia 1, în interiorul căruia este dispus un rotor de protecție 2, un flux de reglare de testare spre mecanismul de formare. Mecanismul de formare este compus din două tobe contact: formarea (3), pe a cărui suprafață sunt gravate cu forme model de cuib și de hrănire (4), pe a cărui suprafață sunt recifuri longitudinale. Când tobe se rotesc unul spre celălalt, aluatul este turnat în matrițe. Excesul de test lama de curățare 5, lama este presată ferm pe suprafața tamburului formând prin două arcuri. În partea de jos a tamburului de formare vine în contact cu deplasarea tesatura transportoare 6. Ca rezultat al forțelor de adeziune mai mare între test și preforma pânză de testare se deplasează pe transportorul 6. Tensiunea și rola de presare a benzii transportoare 7. Banda transportoare reglată cuprinde bare cultrate 10, creează un unghi de tranziție ascuțit bandă, prin care bucățile de aluat transferate pe un transportor cu șabloane de metal cu lanț 8 în mișcare 9 a cuptorului. Multe cuptoare moderne sunt echipate cu bandă metalică

benzi transportoare. În acest caz, piesele de testare sunt transferate de la transportorul 6 direct în centura de alimentare a cuptorului.

Aluatul este format prin ștanțare. Mecanismul de ștanțare constă dintr-o matrice cu muchii ascuțite, în interiorul căreia se deplasează un pumn realizat sub formă de plăci gravate. Punchul are pini de metal care străpung piesa de testare. La formare, aluatul trece continuu sub forma unei benzi de testare netede. Mecanismul de ștanțare face o mișcare complexă. Când coborâți pe banda de testare, ștampila se mișcă pentru o vreme cu ea în direcția orizontală, apoi se ridică și se întoarce în poziția inițială, iar ciclul se repetă. La momentul turnării, pumnul, apăsând pe banda de testare, cauzează șablonul și perforațiile, iar matrița taie tăblițele de testare. Punturile de bilete de testare sunt necesare pentru a elimina umezeala și gazele la coacere pentru a evita balonarea. Piesele de aluat turnate sunt împinse din matrițe cu ajutorul unui pumn și rămân pe cureaua mobilă. Reziduurile aluatului după formare sub forma unei benzi perforate sunt alimentate de către transportorul de întoarcere la mașinile de laminat pentru ultima rulare a aluatului.

Pasta de patiserie este cea mai importanta etapa tehnologica, transformand aluatul intr-un produs finit. În timpul coacerii, se elimină umezeala excesivă și apar procese fizico-chimice și coloidale. Coacerea se caracterizează prin transferul de căldură și umiditate în materialele coloidale capilare-poroase sub influența temperaturii înalte. Piesa de testare este încălzită de la suprafață mai repede decât în interior. La o temperatură constantă a mediului gazos din camera de coacere, se observă o diferență semnificativă de temperatură între straturile exterioare și interioare ale articolelor. Schimbul de umiditate dintre test și mediul de gaz din camera de coacere este cauzat de acest gradient de temperatură. Conținutul de umiditate al produsului scade ca urmare a evaporării umidității. Îndepărtarea umidității din straturile superficiale poate să apară până la o anumită limită, deasupra căreia se înregistrează o creștere accentuată a temperaturii, ceea ce duce la încărcarea focarului.

Regimul de coacere se caracterizează prin trei perioade de îndepărtare a umezelii din aluat. În prima perioadă, are loc o încălzire intensă a aluatului, în funcție de temperatura și umiditatea relativă a mediului gazos din camera de coacere. Procesul de deshidratare intensă a straturilor de suprafață este însoțit de denaturarea proteinelor, umflarea, gelatinizarea parțială a amidonului, formarea unei structuri poroase a țaglei de testare. Volumul biletelor de testare crește în legătură cu eliberarea de produse gazoase formate ca urmare a descompunerii agenților dezintegranți chimici. Zona de evaporare a umezelii se află la suprafața produsului.

În cea de-a doua perioadă, îndepărtarea umidității ca urmare a evaporării are loc cu o rată constantă. Zona de evaporare se mișcă în interiorul produsului.

În a treia perioadă de coacere, zona de evaporare ajunge la straturile centrale, iar întârzierea umidității încetinește. În această perioadă, începe începerea îndepărtării umidității legate - procesul de uscare.

Pentru fiecare tip de test, se stabilește modul de coacere adecvat, luând în considerare condițiile optime pentru transferul de căldură și masă în camera de coacere și permițând un proces mai economic.

Cookie-urile coapte, timp de 4 până la 5 minute, la o temperatură cuprinsă în prima perioadă până la 160 ° C și o umiditate relativă a mediului aer-abur 60-70%, în a doua perioadă a 350-400 ° C, iar în a treia perioadă până la 250 ° C.

Coacerea duce la formarea unei structuri capilare-poroase, o scădere a cantității de amidon insolubil datorită formării de amidon solubil și dextrine, care conferă o luciu suprafeței produselor. Se produce caramelizarea parțială a zaharurilor, apare o colorare caracteristică a produselor și cantitatea de grăsimi scade.

Coacerea se face în cuptoare o singură dată

design personal. Cele mai frecvente sunt cuptorul cu un singur gaz (fig. 4), în care coacerea se realizează direct pe banda metalică se deplasează 1 sau pe șabloane metalice, montate pe un transportor cu lanț. Camera de coacere 2 este încălzită cu 72 de arzătoare pe gaz situate de-a lungul zonelor de coacere. Temperatura este reglată prin includerea sau oprirea arzătoarelor și alimentarea cu gaz. Transportorul cu bandă al cuptorului trece printr-o cameră de răcire 3 în care se răcește modulul cookie. Conținutul de umiditate al produselor cookie pentru zahăr este de 5%, un prelungit de 7%.

Cookie-urile de răcire se fac în două etape. La ieșirea din camera de coacere, temperatura straturilor superficiale ale biscuiților este de 118-120 ° C, produsele sunt moi și nu sunt îndepărtate de pe bandă. În primul rând, cookie-urile sunt răcite la 65-70 ° C. La această temperatură, se întărește și se întinde în spatele suprafeței benzii sau șabloanelor. Cookie-ul este apoi răcit la 30-35 ° C. La această temperatură, poate fi stivuită și învelită.

Când se răcește, se produce o pierdere suplimentară de umiditate în produse, ceea ce poate duce la o umiditate scăzută a produselor finite. Prin urmare, răcirea trebuie efectuată rapid. În acest scop, sunt utilizate transportoare de răcire, închise pe toate laturile de o cutie de lemn sau metal, în interiorul căreia aerul de răcire este alimentat de ventilatoare. Durata răcirii depinde de temperatura și de viteza aerului. Temperaturile ridicate de răcire duc la răcirea prelungită și la o mare pierdere de umiditate. Temperaturile scăzute cauzează fisurarea suprafeței produselor. Modurile optime de răcire sunt considerate a fi temperatura aerului de 20-25 ° C și o viteză de 3-4 m / s. Bucățele cookiete se găsesc pe ambalaj.

Procesele tehnologice de mai sus se desfășoară pe linii de producție continue.

Biscuiții de zahăr sunt fabricați pe linii cu flux mecanizat (Figura 5). Toate materiile prime sunt livrate la prepararea aluatului de zahăr, în afară de făină și amidon, se amestecă într-un mixer / trece apoi emulsator 2. Emulsie stocată în intermediarul colecția 3 care este dozat într-un malaxor continuu 5. Există același distribuitor 4 făină dozată continuu; aluat merge continuu pe transportor 6, transmiterea acestuia rotativ mașinii de formare 7. preforme Bake produse în cuptorul cu un singur gaz 8. Biscuiții fierbinți trece în camera de răcire 10 și 12, între care un distribuitor de flux 11. Apoi, biscuiții cookie-13 trece stivuitor, transformând produsul pe nervură, iar de-a lungul transportorului 14, 15 este alimentat la automatele de distribuție. 16 pachete automate de pachete de cookie-uri într-un ambalaj exterior.

Fig. 4. Biscuit, cuptor cu o singură bandă.

Producerea unei cookie-uri lungi se realizează pe linii mecanizate cu frământare periodică și prelucrare a aluatului (Figura 6). Făcărul nr.1 prin sifterul 2, șurubul 3 și noria 4 este introdus în buncărul 5 deasupra mașinii de frământare 7.

Fig. 5. Linia mecanizată în flux pentru producerea soiurilor de cookie de zahăr.

Fig. 6. Linie mecanizată pentru producerea de cookie-uri persistente.

Făina este dozată de autovehiculele 6 și emulsia din rezervor 19 în volum. Aluatul pulveriza căruciorul 8, în care sa fie in varsta, iar apoi trece prima mașină prokatochnuyu 9 și se transferă la tabelul 10, trece într-o a doua mașină de rulare de 11 minute, o foaie de aluat intră în turnarea sub presiune 12 acțiune de impact. Reziduuri aluat după fasonarea transportor de retur la mașina de rulare 11. Testul preforme se coace în cuptorul 13 sunt răcite de către un transportor închis 14. Biscuiți furnizate ambalarea în ambalajul exterior, transportorul 15 se deplasează în camion cântare 16 și turnată în cutie și furnizate de ambalare în o stivă 17 trece și este alimentată la mașinile 18.

Articole similare

Trimiteți-le prietenilor: