Sistemele de diagnosticare tehnică (CTI) pot fi diferite în ceea ce privește compoziția, scopul, structura, designul, soluțiile de circuite, locul de instalare. Ei tind să fie clasificate în funcție de o serie de atribute care definesc scopul lor, obiectivele, structura, compoziția, mijloace tehnice: prin acoperirea DO-interes ste; pe principiul interacțiunii dintre ML și STD; privind mijloacele utilizate pentru diagnosticarea și controlul tehnic; cu privire la gradul de automatizare a OD.

În ceea ce privește acoperirea, TSTD este împărțit la nivel local și general. Prin mijloace locale, CID, rezolvarea uneia sau mai multor sarcini de diagnosticare - definirea TC, defect sau predicție. Se numește frecvent CTI, rezolvând toate problemele de diagnosticare.

Conform principiului interacțiunii dintre ML și STD SiTD împărțit în sisteme cu un sistem de diagnostic și diagnostic funcțional de testare. In sarcinile de diagnosticare prima soluție efectuate în timpul funcționării izolării și diagnosticarea problemelor în a doua soluție este realizată într-un mod de funcționare OD special prin furnizarea unui semnal de test.

Potrivit STD TSTD utilizate pot fi împărțite în: sisteme cu STD universale (de exemplu, complexe universale de măsurare a informațiilor în combinație cu software special); sisteme cu mijloace specializate (standuri, simulatoare, STD specializate); sisteme cu mijloace externe, în care STD și OD sunt separate separat unele de altele; sisteme cu instalații încorporate, în care OD și STD reprezintă constructiv un singur produs.

Prin gradul de automatizare STD se împart în: automat, în care procesul de obținere a informațiilor despre starea tehnică a ML este efectuat fără participarea omului; automatizate, în care primirea și prelucrarea informațiilor se efectuează cu o participare umană parțială; manual (manual), în care primirea și prelucrarea informațiilor sunt efectuate de un operator uman.

În același mod, BTS pot fi de asemenea clasificate: automate, automate, manuale.

DSD în ceea ce privește ML ar trebui mai întâi: să prevină eșecurile treptate; identificarea refuzurilor implicite; pentru a căuta unități defecte, blocuri, unități de asamblare și pentru a localiza locația de defect.

În sistemul de management al calității, procesele de diagnosticare-predicție sunt împărțite în trei componente temporale principale:

- prognoza - procesul de determinare a TS TS în viitor pe un interval de timp finit cu o fiabilitate dată;

- diagnostic - procesul de determinare a stării tehnice a obiectului în momentul de față;

- genesis - procesul de determinare a TS OD cu o anumită precizie la un anumit interval de timp în trecut;

Conform clasificării de mai sus, diagnosticarea tehnică poate fi reprezentată în mod corespunzător: ca diagnostic tehnic direct; previziuni tehnice; tehnica genetică (prognoza înapoi sau retroprognoza).

Această diviziune are loc atunci când procesul de prognoză se realizează ca și cum ar fi separat. Dar, în practică, toate cele trei procese reprezintă o unitate inseparabilă, deoarece acestea sunt exprimate în dinamica schimbării în starea unui sistem sau a unui obiect funcțional.

PRINCIPIUL TÂRGURII MAGNETICE

Principiul măsurării grosimii magnetice se bazează pe măsurarea câmpurilor magnetice și a neomogenităților acestora. Pentru a efectua cercetări în apropierea obiectului de măsurare dintr-o sursă externă, este generat un câmp magnetic cu parametri cunoscuți. Privind modificarea ulterioară a caracteristicilor câmpului magnetic și judecarea caracteristicilor acestui obiect. Să luăm în considerare baza teoretică a acestui fenomen.

Inducția magnetică B (densitatea de flux magnetic) care apare între obiectul testat și dispozitivul senzorului depinde de intensitatea de magnetizare a sursei H și permeabilitatea magnetică a mediului în conformitate cu următoarea relație:

unde B este inducția magnetică, T;

mо - permeabilitatea magnetică în vid (mо = 4p * 10 -7 Гн / м), Гн / м;

m este permeabilitatea magnetică relativă a materialului (mediu), g / m;

H este intensitatea câmpului magnetic, A / m.

În funcție de valoarea lui m, toate materialele sunt împărțite în trei grupe: diamagnetice (m<1), парамагнетики (m>1) și feromagnetică (m >> 1).

STRUCTURA UNUI SITD TIPIC

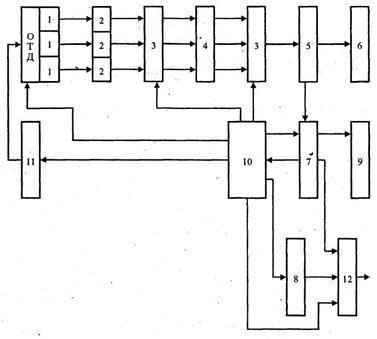

În Fig. Se prezintă o structură detaliată a standardului TSTI.

Figura 3 - Structura unui TSTI tipic:

1 - senzori de semnale; 2 - linii de comunicație cu dispozitive de amplificare; 3 - comutatoare; 4 - convertoare; 5 - instrument de măsurare; 6 - indicator; 7 - discriminator; (dispozitiv de comparare), 8 - câmpul de toleranță, coeficienții calculați ai modelului OD;

9 - indicatorul tipului TC (dispozitiv de documentare sau de stocare);

10 - dispozitiv de comandă, 11 - dispozitiv stimulator (care acționează pe dispozitivul OD); 12 - dispozitivul de predicție.

Subsistemul principal al STD este un dispozitiv de măsurare care oferă o precizie de diagnosticare dată. Deoarece dispozitivul de măsurare, de regulă, nu poate măsura direct toate tipurile de parametri de semnal al unui sistem tehnic sau componentele OD, componentele STD sunt dispozitive precum switch-urile și convertizoarele.

La ieșirea dispozitivului de măsurare se generează informații care permit determinarea stării tehnice a obiectului. Aceste informații pot fi prezentate operatorului prin diverse modalități de afișare sau pot fi procesate automat pentru utilizare ulterioară.

Un element important al unei astfel de procesări este compararea informațiilor prezentate cu domeniul toleranțelor pentru luarea unei decizii cu privire la forma TS OD.

După ce a decide cu privire la TC ML a făcut încă două operațiuni: produse de operare de control al calității și stimulează funcționarea - izolarea modificărilor de structură.

Predictorul este capabil să determine starea obiectului în viitor prelucrând informații despre stările curente și trecute ale sistemului.

Ca urmare a funcționării subsistemelor funcționale ale TSTD, fiecare dintre acestea fiind supusă unei implementări specifice a circuitelor, iar efectele interferențelor și zgomotului asupra căii, deciziile privind forma TS sunt întotdeauna făcute cu o anumită eroare. Se știe din experiență că erorile de diagnosticare pot fi admise în principal datorită unei funcționări defectuoase a instrumentului de diagnostic și a unor erori mari de măsurare în timpul procesului de diagnosticare. Acest lucru poate fi evitat prin utilizarea mijloacelor de control și autodiagnosticare a STD-urilor.

Prin urmare, diagnostic corect va depinde ML TC combinată de stat ML și STD, aplicate corect caracteristicile ing măsurabile dispozitive și dispozitive de referință, precum și metode de diagnosticare.

Prin urmare, caracteristicile cantitative ale indicatorilor de diagnosticare ar trebui să fie reprezentate de probabilitățile statelor OD și STD și probabilitățile de a lua decizii cu privire la TS.

Semnificația cantitativă a acestor probabilități este afectată într-o oarecare măsură de toate elementele schemei structurale de diagnostic tehnic. Eroarea în precizia măsurării parametrilor de semnal este mai mult afectată de:

- selectarea toleranțelor pentru intervalul de modificări ale parametrilor diagnosticați;

- erorile de conversie și instrumentele de măsurare;

- aditiv (singular în trepte) și interferență multiplicativă (repetare - zgomot) care apare la OD în sine;

- zgomot în canalele de comunicare și în circuitele de comutare;

- erori comparative;

- greșelile în luarea deciziei privind vehiculul;

- performanța sistemului;

- erorile care apar într-un set de semnale de control și stimulare.

Metodele existente de măsurare a grosimii acoperirilor magnetice trebuie diferențiată în primul rând prin metoda de înregistrare modifică proprietățile magnetice ale sistemului „GROSIME - nonferromagnetic strat - substrat feromagnetic“.

Cele mai cunoscute metode sunt ponderomotive, magnetostatice și inducție. Ultima metodă este cea mai modernă și, până în prezent, cea mai comună.

Inițial, grosimea principiului ponderomotiv de operare a fost larg utilizată, lucrarea căreia se bazează pe măsurarea forței lacrimale sau atragerea magneților permanenți și a electromagneților către un obiect controlat. Măsurătorile se fac pe baza ipotezei că forța de atracție a magnetului este proporțională cu pătratul inducției din spațiul dintre produsul feromagnetic și corpul magnetizat. Inducția, așa cum sa arătat mai sus, depinde de intensitatea câmpului de magnetizare și de decalajul dintre magnet și produsul feromagnetic.

9. Principalul dezavantaj al dispozitivelor de principiu de acțiune ponderomotive - natura ciclică a procesului de măsurare, asociată cu necesitatea de a instala magnet și se măsoară puterea de rupere în fiecare nou punct de măsurare.

10. 2. Funcționarea grosimii firelor magnetostatice bazate pe determinarea variației intensității unui circuit magnetic al unui electromagnet sau magnet permanent, atunci când distanța dintre acesta și produsul feromagnetic datorită învelișului nemagnetic. Informațiile referitoare la grosimea stratului de acoperire sunt fixate de elemente sensibile din punct de vedere magnetic amplasate fie între polii magnetului (într-un neutru magnetic), fie lângă unul dintre poli. Astfel, gabaritele de grosime magnetostatice au o bază magnetică, ceea ce le face posibilă "magnetizarea" pe suprafața pieselor investigate. Ca elemente magnetice sensibile, pot fi utilizate dispozitive cum ar fi rame actuale, săgeți magnetice, ferroprofoane, senzori de Hall și altele.

13. Schema de acțiune a grosimilor magnetostatice:

14. a - cu un electromagnet în formă de U; b - cu un magnet permanent; 1 - electromagnet; 2 - component feromagnetic;

15. 3 - acoperire nemagnetică; 4 - Traductor de hol; Dispozitiv de măsurare 5; 6 - magnet permanent

Articole similare

-

Clasificarea emisiilor speciale ale sistemelor de climatizare - arhiva clientului revistei

-

Întreținerea și posibile defecțiuni ale sistemului de alimentare al tractorului, echipament special

Trimiteți-le prietenilor: