Cele mai multe mașini moderne de sudură au în proiectare un bloc de diode redresoare, care, la rândul lor, asigură un curent constant de sudare. Pentru dispozitivele care utilizează sârmă (dispozitive semiautomate de sudură) ca material de sudură, aceasta este o condiție prealabilă. Pentru dispozitivele care utilizează electrozi pentru funcționare, aceasta este deja o opțiune care permite utilizarea aproape a oricărui brand de electrozi pentru a efectua operații de sudură.

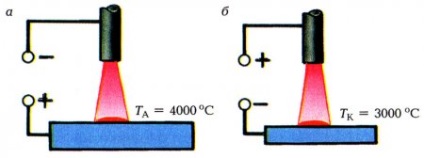

Clasificarea arcului de sudură în raport cu polaritatea curentului direct:

a este polaritatea directă; b - polaritatea inversă

Atunci când utilizați dispozitivul semiautomat, este necesar să respectați polaritatea conexiunii. Astfel, sudarea cu un fir de cupru convențional cuplat într-un mediu gazos de protecție este efectuată de un curent de polaritate directă. Adică, produsul este furnizat plus, iar pe suportul minus (polaritatea directă la sudare). Cu această conexiune, curentul curge de la fir la produs, astfel încât încălzirea produsului să fie mai mare decât conducta de sudură. Și acest lucru este natural. Părțile sudate au o suprafață mult mai mare, respectiv necesită mai multă încălzire pentru a forma o piscină de sudură. Sârmă, care are o zonă mai mică este ușor de topit și în loc de sudare se încadrează deja sub forma unei picături topit. Curentul scurgeri, care curge de la plus la minus, captează materialul topit, contribuind din nou la formarea unei băi sudate de calitate.

Este necesar să se înțeleagă că "direcția actuală" în ingineria electrică este mai convențională, adoptată pentru desenarea circuitelor. În mod tradițional, pe scheme, este obișnuit să extrag din plus la minus, ca și cum fluxul curent este de la plus la minus, deși mișcarea efectivă a purtătorilor de încărcături se produce în majoritatea cazurilor în direcția opusă! În cazul în care metalul acționează ca un conductor (sârmă, electrod etc.), purtătorii de sarcină sunt electroni, zboară de la minus la plus (deoarece electronii sunt particule încărcate negativ). Dacă gazul ionizat sau lichidul cu ioni acționează ca un conductor, atunci ionii zboară în ambele direcții.

Când lucrați cu o mașină semiautomată fără un mediu de protecție gazoasă, se utilizează un fir special de pulbere (flux). În acest caz, polaritatea legăturii dintre suport și "masă" se schimbă neapărat. Adică, pe masa "minus" și pe suport plus (polaritatea inversă la sudare). Motivul este acela că temperatura de topire este aproximativ același flux din punct de topire de metal, dar pentru a obține o sudură de calitate este necesară pentru ars de flux și format nor mic mediu gazos și în care va avea loc procesul de sudare. După cum sa menționat mai sus, curentul curge de la minus la plus, deci o picătură de picături de metal topit să fie puțin mai mică, care asigură mai puțin încălzirea metalului sudat, deoarece răcirea din urmă nu se realizează gaz inert și care formează baia de sudare va fi aproximativ la fel ca și pentru sudare într-un mediu de gaz.

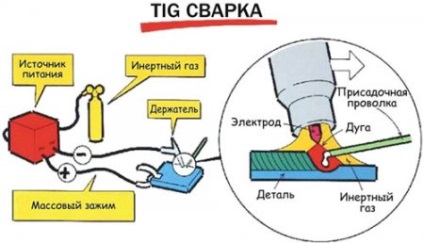

Sudarea metalelor neferoase, în special a aluminiului, este produsă, de regulă, de un electrod special de tungsten. În acest caz, folosiți de obicei polaritatea directă la sudură - minus electrodul. Acest tip de conexiune asigură o temperatură mai ridicată în zona de încălzire, care este deosebit de critică pentru aceeași alumină ca și inițial necesar pentru a „sparge prin“ pelicula de oxid, cu atât mai mult că temperatura de topire a acestuia din urmă are mult mai mare decât metalul însuși.

polaritate directă între altele, permite obținerea unui arc mai concentrat și îngust, o penetrare mai adâncă a metalului și, în consecință, un sigiliu de calitate mai bună și, mai important, utilizarea de diametru mai mic costisitor al electrodului de tungsten, precum și pentru a reduce consumul de cel puțin gaz ieftin.

Când electrodul tungsten este conectat în polaritate inversă la sudare - cu un plus pe suport - cusătura se dovedește a fi mai puțin adâncă. Această metodă este potrivită pentru sudarea plăcilor subțiri - în acest caz nu există niciun pericol de ardere a materialului sudat. Cu toate acestea, un alt dezavantaj este efectul "exploziei magnetice". În acest caz, arcul rezultat se dovedește a fi rătăcitor și cusătura se dovedește a fi mai puțin frumoasă și ermetică.

În plus față de articolul "Polaritatea înainte și înapoi în sudură", consultați și:

Articole similare

Trimiteți-le prietenilor: