Atomii substanțelor sunt în mișcare constantă, motiv pentru care lichidele și gazele se pot amesteca. Solidul are și particule elementare în mișcare, dar are o latură mai cristalică mai rigidă. Și totuși, dacă două corpuri solide sunt aduse mai aproape de distanța de interacțiune a forțelor atomice, atunci la punctul de contact, particulele unei substanțe vor pătrunde în cealaltă și invers. O astfel de penetrare reciprocă a substanțelor se numește difuzie, iar efectul a fost folosit ca bază pentru una dintre metodele de combinare a metalelor. Se numește - sudarea prin difuziune a metalelor.

Ce se poate conecta prin sudura prin difuzie

Suflanta prin difuzie în vid are capacități tehnologice enorme. Cu ajutorul acestuia vă puteți conecta:

- Metale cu o structură omogenă și eterogenă, precum și cu aliajele lor. Substanțe metalice refractare, cum ar fi tantal, niobiu și tungsten.

- Substanțe nemetalice cu metale: grafit cu oțel, cupru cu sticlă.

- materiale de construcție pe bază de metal, ceramică, cuarț, ferită, sticlă, structura din materiale semiconductoare (omogene și neomogene), grafitul și safir.

- Materiale compozite, poroase, cu conservarea proprietăților și a texturii.

- Substanțe polimerice.

În ceea ce privește configurația și mărimea semifabricatelor - acestea pot fi diferite. În funcție de dimensiunea camerei de lucru, este posibil să se lucreze cu detalii de la mai multe microni (elemente semiconductoare) până la câțiva metri (structuri complexe stratificate).

Cum se configurează unitatea de difuzie?

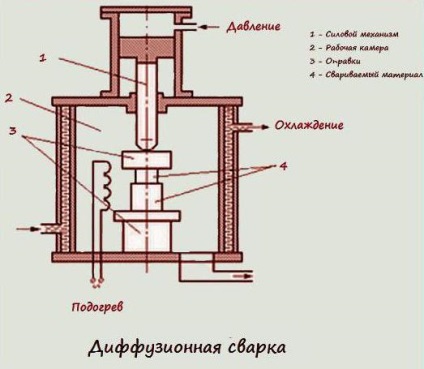

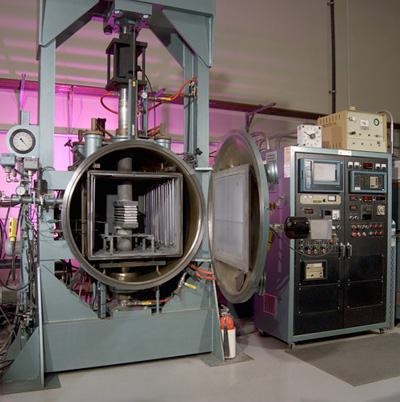

Complexul pentru sudarea prin difuzie include următoarele elemente principale:

- Camera de lucru. Este fabricat din metal și este proiectat să limiteze mediul de lucru în care este creat un vid.

- Cadrul este lustruit. Este susținută de o cameră de lucru, de-a lungul căreia se poate mișca.

- Vacuum sigiliu. Este o garnitură între cameră și suport.

- Mecanism de rotire și șurub de strângere. Cu ajutorul lor vă mutați camera de-a lungul ghidajelor și fixați-o pe suport.

- Pompa este vidată. Creează un spațiu fără aer în zona de lucru.

- Un generator cu un inductor. Ele acționează ca un sistem de încălzire pentru piese sudate.

- Căștile rezistente la căldură, cilindrii hidraulici și pompa de ulei reprezintă mecanismul de comprimare a pieselor la o anumită presiune.

În funcție de modificarea instalației de sudură cu difuzie, acestea pot să difere în ceea ce privește forma camerelor și în modul în care acestea sunt etanșeizate. De asemenea, există diferite metode de încălzire a detaliilor. Încălzitoarele cu radiație, generatoarele de curent înalt, instalațiile de descărcare cu descărcare prin străpungere, încălzitoarele cu fascicul de electroni pot fi utilizate.

Procesele de difuzie în sudură

Dacă luați plăcile de metal zdrobite, le conectați și le puneți sub sarcină, după câteva decenii se va observa efectul de penetrare reciprocă a metalelor în fiecare alte. Iar adâncimea de penetrare va fi într-un milimetru. Problema este că rata de difuzie depinde de temperatura materialelor conectate, de distanța dintre particulele elementare ale substanțelor și de starea suprafețelor de contact (fără contaminare și oxidare). De aceea, în condiții naturale, procesul său se desfășoară atât de încet.

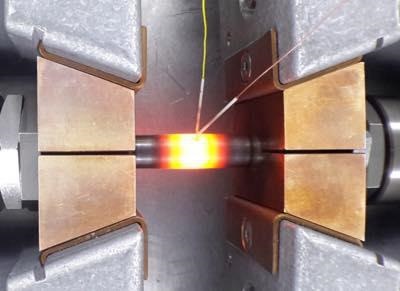

În industrie, pentru producerea rapidă a unui compus, procesul de difuzie este accelerat, având în vedere toate aceste condiții. În camera de lucru:

- Creați un vid cu un nivel rezidual de presiune de până la 10 -5 mmHg sau umpleți mediul cu un gaz inert. Astfel, părțile nu sunt afectate de oxigen, care este agentul de oxidare a oricărui metal.

- Materialele sunt încălzite cu o temperatură de 50-70% din temperatura de topire a semifabricatelor. Aceasta crește plasticitatea pieselor datorită stării mai mobile a particulelor lor elementare.

- Piesele de prelucrat sunt afectate de o presiune mecanică în intervalul 0,30-10,00 kg / mm 2. reunesc distanțele interatomice la dimensiunile care permit stabilirea unor legături comune și penetrarea reciprocă în straturile din apropiere.

Cerințe pentru pregătirea materialelor

Înainte de a plasa piesele de prelucrat ale elementelor sudate în unitatea de difuzie, ele sunt supuse unui tratament preliminar. Scopul principal al prelucrării părților de contact ale semifabricatelor este de a obține suprafețe mai uniforme, mai uniforme și uniforme și, de asemenea, să se elimine formările uleioase invizibile și murdăria din zona de legare. Procesarea semifabricatelor poate fi:

Filmele de oxid, de regulă, nu afectează procesul de difuzie, deoarece se auto-lichidează în timpul încălzirii într-un mediu de vid.

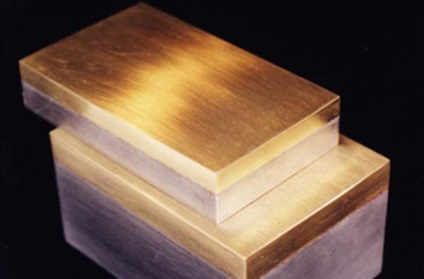

Când legarea prin difuzie are loc între substanțele care au performanțe slabe coeficient de dilatare termică inegale sau sudură fragil se formează, utilizând așa-numitul pad tampon. Ele pot servi ca o folie de diferite metale. Astfel, folia de cupru este utilizată pentru sudarea prin difuzie a semifabricatelor din cuarț.

Caracteristicile compușilor obținuți

Spre deosebire de metodele tradiționale de sudare prin topire, unde un metal suplimentar este introdus în cusătură la metalul de bază, sudarea prin difuziune permite obținerea unei suduri uniforme fără modificări majore în compoziția fizico-mecanică a locului de îmbinare. Îmbinarea finită are următoarele caracteristici:

- prezența unei cusături continue fără formarea porilor și a cochiliei;

- absența incluziunilor de oxid în compus;

- stabilitatea proprietăților mecanice.

Datorită faptului că difuzie - procesul de penetrare este cea naturală substanță la alta, în zona de contact nu este deranjat de materiale de cristal cu zăbrele, și, prin urmare, nici o cusătură casant.

Conectarea pieselor din titan

Suflanta prin difuzie a titanului și a aliajelor sale se caracterizează prin obținerea unui compus de calitate cu o eficiență economică ridicată. Este larg aplicabil în medicină pentru fabricarea de părți de proteze, precum și în alte zone.

Părțile sunt încălzite la temperaturi de 50 până la 100 de grade sub temperatura la care are loc transformarea polimorfă. În același timp, materialele au o presiune mică de 0,05-0,15 kgf / mm2.

Compoziția chimică a aliajului de titan nu afectează rezistența îmbinării elementelor în acest mod de sudare.

Avantajele metodei

În timpul sudării prin difuzie, este posibilă:

- pentru a conecta solide omogene și heterogene;

- evita deformarea pieselor;

- Nu utilizați consumabile sub formă de aliaje și fluxuri;

- să primească producția non-deșeuri;

- Nu utilizați sisteme complexe de ventilație de aprovizionare și evacuare, deoarece nu se produc fumuri nocive în proces;

- să primească orice zonă a zonei de conexiune de contact, limitată numai de posibilitatea de echipare;

- asigurați un contact electric fiabil.

La aceasta se adaugă un aspect estetic excelent al piesei finite, care nu necesită utilizarea unor operații suplimentare de prelucrare, cum ar fi, de exemplu, îndepărtarea scării sudate, de exemplu.

Dezavantaje ale tehnologiei

Suflanta prin difuzie este un proces tehnologic complex, principalele sale dezavantaje sunt:

Având în vedere toate acestea, precum și specificul utilizării instalațiilor cu vacuum, sudura prin difuziune este necesară numai în condițiile întreprinderilor, mai degrabă decât în privința utilizării private.

Echipament industrial pentru sudare prin difuzie

Există mai multe tipuri de echipamente industriale concepute pentru sudarea prin difuzie. În principiu, ele diferă unele de celelalte în ceea ce privește specificitatea materialelor care urmează să fie sudate și utilizarea diferitelor sisteme de încălzire pentru componente.

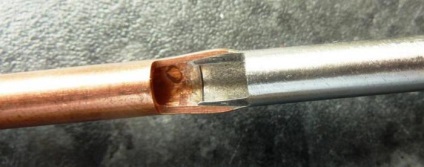

Tipul MDS este proiectat pentru producția de bare de cupru flexibile, grupuri de contact de întrerupătoare de înaltă tensiune din cupru și kerrit, părți ale supapelor de ridicare a gazelor din pompele de puțuri din oțel inoxidabil și aliaje metalice dure. În sistem se aplică efectul încălzirii prin electrocontact.

Tip complex de sudare UDVM-201. Efectuează conexiunea prin sudură prin difuziune a materialelor din sticlă de diferite grade. Încălzirea suprafeței de lucru se realizează prin metoda radiației radiațiilor.

Echipamente pentru sudare USDV-630. Inducția instalației de încălzire pentru sudarea materialelor compozite pe bază de titan și cupru. Astfel de sisteme permit încălzirea unor părți mari ale zonei.

Mașină MDVS-302 pentru sudura prin difuzie utilizând încălzirea de înaltă frecvență a pieselor. Se caracterizează prin prezența unui generator de dimensiuni mici pe un circuit tranzistor.

Preturile pentru BLUBOO S8 + au scazut: vanzarile de 11.11 au continuat in Marea Britanie, iar vanzarile imense de 11.11 s-au incheiat, dar BLUBOO are vești bune pentru toti fanii Kache.

Articole similare

Trimiteți-le prietenilor: