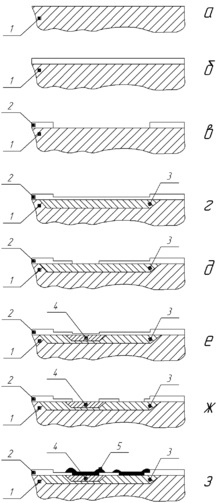

Fabricarea unui tranzistor în conformitate cu tehnologia plană [1]

a este placa originală; b - prima oxidare; c - prima prelucrare fotolitografică; d - crearea regiunii de bază și a celei de-a doua oxidări; d - a doua prelucrare fotolitografică; e - crearea regiunii emițătorului și a treia oxidare; ж - a treia prelucrare fotolitografică; h - metalizare.

1 - Semiconductor cu conductivitate electrică de tip n; 2 - folie de mascare de dioxid de siliciu; 3 - suprafața de bază; 4 - zona emițătorului; 5 - folie de metal (electrozi).

Intrarea tehnologiei primește plăci numite substraturi. Compoziția materialului de substrat, structura cristalului (pana la distantele interatomice în substraturi pentru procesoarele moderne) orientare cristalografică și strict controlat. În timpul procesului în stratul de suprafață a unui material semiconductor, care este depus pe substrat sau substrat crea zone de diferite tipuri de conductibilitate sau cantitatea determinată în cele din urmă concentrații variabile de donor și acceptor impurități și un strat de material. Peste stratul de material semiconductor, folosind în domeniul relevant dintre straturi straturi de material dielectric depus material conductor care formează tampoane de contact și legătura necesară între regiuni. Regiunile și straturile conductorului, semiconductorului și dielectricului formează împreună structura unui dispozitiv semiconductor sau a unui circuit integrat.

Tehnologia caracteristică plane constă în aceea că, după finalizarea fiecărei etape de proces, recuperarea unei forme (plane) suprafața plană a plăcii, ceea ce permite crearea unei structuri destul de complicate, folosind un set finit de operații tehnologice.

Tehnologia Planar oferă posibilitatea de a produce simultan într-un singur proces tehnologic un număr imens de dispozitive semiconductoare discrete sau circuite integrate pe un singur substrat, ceea ce reduce semnificativ costurile acestora. De asemenea, în cazul dispozitivelor identice pe aceeași placă, parametrii tuturor instrumentelor sunt apropiați. Limiter este doar zona substratului, astfel încât diametrul substratului ca tehnologie de producere a substraturilor tind să crească.

Pentru a controla calitatea performanței operațiilor intermediare pe substrat, de obicei câteva zone izolate mici (de obicei, în centru și periferie), în care, în timpul procesului de fabricație obișnuit sunt formate piesele conductoare și testați dispozitivele elementare (condensatori, diode, tranzistori, etc. ). În aceleași zone, se formează plăcuțe de suprafață relativ mari pentru a testa caracterul adecvat al plăcilor înainte de spălare (separarea în dispozitive separate). Pentru a combina imagini cu fotolitografie într-o zonă dedicată a mărcilor de aliniere sunt formate, similare cu cele care pot fi găsite în produsele imprimate multi-color.

Operațiuni tehnologice de bază

litografie

Principalele operații tehnologice utilizate în tehnologia plană se bazează pe procesul de litografie (fotolitografie). Sunt utilizate următoarele metode:

Tehnicile fotolitografiei utilizate pot fi scanarea și proiecția; contact, non-contact, și pe micro-decalaj. (Vezi, de asemenea, Lithography Immersion). O metodă de difuzie stimulată prin radiație poate fi, de asemenea, utilizată într-o măsură limitată.

Lanț de operațiuni

Lanțul tehnologic constă dintr-o serie de cicluri (până la câteva zeci), care includ următoarele operații de bază (în ordine):

- pregătirea substratului: lustruirea mecanică și chimică este utilizată pentru a obține o suprafață plană fără defecte mecanice (se efectuează o dată când substratul intră în tehnologia procesului);

- Formarea pe suprafața substratului a unui strat de material necesar cu o structură specificată: constituire epitaxială. depunerea de filme dielectrice sau metalice (funcționarea nu se efectuează în fiecare ciclu);

- crearea unui strat protector pe suprafața substratului: în cazul plachete de siliciu utilizate pentru această oxidare suprafață, pentru a reduce costul procesului, precum și în cazul altor substraturi utilizate în mod obișnuit strat de creștere epitaxială de dioxid de siliciu sau nitrură sau alt material cu un coeficient redus de difuzie al dopanți. Grosimea stratului este ales astfel încât timpul necesar pentru a crea configurația dorită regiunii dopată în substrat, elementul de aliere nu a atins substratul prin stratul protector;

- aplicarea stratului fotorezist. rezistente la agenții de gravare utilizați;

- Combinarea imaginilor prin semne de aliniere și expunerea imaginii ferestrelor la stratul de fotorezist (realizat pe stepper-uri);

- sângerarea secțiunilor expuse exclusiv (sau ne-iluminate - depinde de tipul de fotorezist) a stratului fotorezist;

- sângerarea stratului protector din substrat în zonele neacoperite de fotorezist;

- îndepărtarea reziduurilor stratului fotorezist;

- etapă opțională: introducerea impurităților dopante adesea efectuate într-un proces în două etape, impuritățile de separare zagonki fază în regiunea de suprafață și distilarea pisați impurități la volumul dorit (recoacere); zagonka produs de local (de la suprafață sau din faza gazoasă) difuzie sau ion implantare de dopanți printr-o fereastră în stratul protector din suprafața substratului; Regimurile de difuzie (implantare) sunt alese astfel încât în timpul acestei și toate ulterioare regiune rezoluția operațiunilor de fabricație dopată a atins zona si adancimea dimensiunile dorite, și afectarea radiațiilor în timpul ion doparea rețelei cristaline recuperate;

- operație posibilă: gravarea plasmei sau chimică a suprafeței substratului pentru a îndepărta excesul de straturi de material precipitat anterior.

- plasma sau gravarea chimică a suprafeței substratului pentru a îndepărta stratul protector (care nu se efectuează în fiecare ciclu).

- planarizarea [2] (netezirea neregulilor) suprafeței înainte de a trece la un nou ciclu, de exemplu utilizând procesul CMP.

Principalele cicluri realizate la crearea dispozitivelor semiconductoare sunt următoarele:

- formarea regiunilor de tip p (introducerea locală a impurităților)

- formarea regiunilor de tip n (introducerea locală a impurităților)

- formarea căilor conducătoare și a plăcuțelor de contact (îndepărtarea stratului excesiv de metal). A se vedea și contactul Ohmic.

Schemele de alternare a operațiunilor și a ciclurilor sunt destul de complexe, iar numărul lor poate fi măsurat în zeci. De exemplu, în timp ce crearea chips-uri, folosind tranzistoare bipolare cu colector izolat, cu izolație combinată (1,2-izoplanar; poliplanar) și în alte circuite, acolo unde este necesar sau de dorit să se ofere o reducere a rezistenței la colector și creșterea vitezei,) se realizează oxidarea întâi, fotolitografie și zahoronony difuzie sub stratul n + este apoi incrementat strat epitaxial semiconductor ( „zahoranivanie“) și în stratul epitaxial sunt elemente specifice ale cip. După aceea, suprafața plăcii este izolată din nou, se fac ferestre de contact și se aplică căile conducătoare și zonele de contact. In Microsheme complexe de cale de contact poate fi realizată la mai multe nivele cu aplicarea straturilor dielectrice între nivelurile, din nou, cu ferestrele decapate.

Ordinea ciclurilor este determinată în primul rând de dependențele coeficienților de difuzie ai impurităților de temperatura. Ei încearcă să producă mai întâi un jgheab și distilarea impurităților mai puțin mobile, iar pentru a reduce timpul de utilizare a procedeului utilizați temperaturi mai ridicate. Apoi, la temperaturi mai scăzute, mai multe impurități mobile sunt lovite și dispersate. Acest lucru se datorează scăderii rapide (exponențiale) a coeficientului de difuzie cu scăderea temperaturii. De exemplu, în siliciu mai întâi la o temperatură de până la

950 ° C creează regiuni de tip p dopate cu bor și numai atunci la o temperatură mai mică de

750 ° C creează regiuni de tip n dopate cu fosfor. În cazul altor elemente de aliere si / sau alte matrici de rating temperaturile și procedura de creare a regiunilor dopate pot fi diferite, dar întotdeauna în același timp, încercați să rămânem la regulile „grade de reducere.“ Crearea pieselor se face întotdeauna în ciclurile finale.

În plus față de dopajul și dispersia prin difuziune, pot fi utilizate metode de transmutare a radiației de siliciu în aluminiu și fosfor. În plus, radiația penetrantă în plus față de declanșarea reacțiilor de transmutare afectează în mod semnificativ rețeaua de cristal a substratului. placa alierea trece pe întreaga suprafață și întregul volum al materialului, distribuția impurităților formate determinate de intensitatea radiației penetrante în grosimea materialului și, astfel, se supune Lambert-Bouger:

N = N0 * e -ax. unde N este concentrația de impurități;

N0 este concentrația de impurități la suprafață; a este coeficientul de absorbție a radiației; x este distanța de la suprafața iradiată;

Pentru aliere, s-au folosit în mod obișnuit lingouri de siliciu care nu au fost tăiate în plăci. În acest caz, profilul de distribuție a impurităților de-a lungul diametrului plăcii este descrisă prin transpunerea exponentials cu un maxim la periferia plăcii și minimele în centrul plăcii. Această metodă are aplicație limitată pentru fabricarea instrumentelor speciale realizate din siliciu de înaltă rezistență.

Operațiuni finale în fabricarea microcircuitelor

trasare

După finalizarea operațiunilor de formare a instrumentelor pe placă, placa este împărțită în mici cristale. conținând un singur dispozitiv finit.

Inițial, placa de separare pentru a separa cristalele realizate prin zgârierea-l la o adâncime de 2/3 din grosimea plăcii, un cuțit de diamant, urmată de clivarea de linie trasat. Acest principiu al separării a dat numele întregii operațiuni de separare a plăcilor în cristale: "scribare" (sau curățarea de la scriitorul englez - zgârierea).

In prezent, peeling pot fi efectuate cu recessing toată grosimea plăcii pentru a forma cristale singulare, iar grosimea porțiunii plate, urmată de clivarea cristalelor.

Scrierea cu o anumită întindere poate fi atribuită etapelor finale ale tehnologiei plane.

Tăierea poate fi efectuată în mai multe moduri:

- Trasării cuțit de diamant - placă de-a lungul uneia dintre axele cristalografice pentru riscul ulterior de rupere zgâriere, la fel ca valabile la tăierea sticlei. Deci, pe substraturile de siliciu, defectele sunt obținute cel mai bine prin planurile de clivare. În prezent, metoda este depășită și nu este utilizată deloc;

- Decuparea cu un șoc termic local (puțin aplicat);

- Pentru tăiat cu o margine inelară exterioară de tăiere: instalare similară instalației pentru tăierea lingou în plachete, dar diametrul mult mai mic al discului și marginea de tăiere reliefează deasupra colierele nu mai mult de jumătate din adâncimea de riscuri. Acest lucru minimizează bătăile inimii și vă permite să creșteți viteza de rotație la 20-50tys. rotații pe minut. Uneori, mai multe roți sunt puse pe ax pentru crearea simultană a mai multor riscuri. Metoda permite tăierea plăcii pe întreaga grosime, dar este de obicei folosită pentru zgârieturi cu despicare ulterioară.

- Chromarea chimică este o spălare prin chimic prin gravarea. Pentru a efectua operația, fotolitografia se face preliminar cu formarea de ferestre pe secțiunile de separare de pe ambele părți ale plăcii și zonele de separare sunt gravate. O variantă a acestei metode este prin gravura anizotropă, unde se folosește diferența de viteză de gravare în diferite direcții ale axelor cristalografice. Principalele dezavantaje care limitează aplicarea metodei sunt complexitatea combinării modelului de fereastră pentru gravarea ambelor laturi ale plăcii și gravarea laterală a cristalelor sub mască. Metoda permite etansarea plăcii pe o parte a grosimii și pe întreaga grosime.

- Tăierea plăcilor sau firelor de oțel - pânza sau firul este frecat de placă, iar în locul contactului este aplicată o suspensie abrazivă. Există riscul de deteriorare a structurilor finite cu o foaie sau sârmă spartă. Fluctuațiile în compoziția suspensiei, distorsiunile mecanice ale echipamentului pot, de asemenea, să conducă la apariția unei căsnicii. Metoda a fost utilizată în producția și laboratoarele la scară mică. Metoda permite tăierea plăcii pe întreaga grosime, dar este de obicei folosită pentru zgârieturi cu despicare ulterioară.

- tăierea cu fascicul laser: formarea zgârieturilor are loc ca urmare a evaporării materialului substrat printr-un fascicul laser concentrat. Aplicarea plăcii grosime limitată, precum și un diametru mai mare necesită o placă groasă pentru a menține rigiditatea necesară nu este folosită întotdeauna prin divizare (mai puțin de 100uM - eventual de tăiere, de la 100 la 450mkm numai trasare). Când, prin separare, nu este necesară ruperea ulterioară a plăcii pe cristale. Nu se recomandă utilizarea acestei metode pentru tăierea plăcilor care conțin arsenid de galiu datorită eliberării compușilor cu grad ridicat de toxicitate. În URSS, pentru această metodă s-au folosit în principal lasere din granat de aluminiu-ytriu și rubin. Principala problemă în utilizarea tăierii cu fascicul laser este protecția structurilor finite de picăturile de material substrat topit și condensat pe acestea. O modalitate originală de a rezolva această problemă este utilizarea unui flux subțire de apă la presiune înaltă ca ghidaj de lumină focalizat și ca agent de răcire la tăierea cu laser [3].

După tăierea cântarelor, plăcile sunt împărțite în cristale. Există trei metode principale:

- Metoda ruloului cu arc: o placă plasată într-o pungă de plastic și loc pe un cauciuc elastic gros bazat pe risc și operatorul rostogolește de-a lungul zgârieturilor rola cu arc. Calitatea ruperii depinde de cât de mult direcția mișcării rolei este paralelă cu riscurile, în caz de abatere este posibilă împărțirea riscului și deteriorarea cristalelor.

- Împărțirea pe emisferă: plăcile sunt presate de o membrană elastică de-a lungul unei suprafețe sferice. Membrana este presată fie hidraulic, fie prin aer comprimat. Atunci când această metodă separă plăcile cu un diametru mai mare de 76 mm, procentul de reziduuri crește brusc.

- Rulează între două role cilindrice. Placa de pe banda adezivă adezivă este comprimată de o rolă din oțel și din cauciuc, care se rotește, ca urmare a deformării rolei de cauciuc elastice, pe placă se aplică o forță de îndoire.

Fixarea cristalelor pe corp

După scriere, cristalele sunt atașate la baza carcasei:

- metoda de lipire - se utilizează cleiuri pe bază de rășină epoxidică, se degradează cu timpul: conduce la căldură mai rău, devine fragilă, conexiunea devine instabilă. Această metodă nu este utilizată în prezent.

- metoda de fuziune eutectică: un strat subțire de aur este aplicat pe baza corpului ceramic și pe spatele plăcii înainte de a fi separat în cristale. Punctul de atașare al cristalului este plasat o folie de aur, cristalul este plasat pe corpul de bază, încălzită la 380 ° (temperatura eutectică a sistemului de siliciu aur 385 °) și forța verticală aplicată. Costul ridicat permite utilizarea metodei numai pentru schemele cu scop special.

- Atunci când plasticul este sigilat, cristalele cu armătură sudată sunt plasate pe o bandă purtătoare.

- ochelari compuse - având în vedere complexitatea selecției sticlei cu un punct de înmuiere scăzut și coeficientul de temperatură dilatare liniară corespunzătoare materialelor utilizate pentru această metodă este de mică tehnologie de utilizare cu film subțire (potrivit pentru gibridnyx și groase de film circuite integrate)

- metoda "cristalului inversat" - atunci când utilizați știfturi volumetrice, ambele cristal și toți pinii sunt conectați în același timp.

Conectarea terminalelor la cristal

metodele de conectare a cablurilor:

- sudare cu compresie termică

- sudare ultrasonică

- încălzirea indirectă cu impulsuri

- sudare cu electrod dublu

- laser sudare cu puncte

- sudare prin fascicul de electroni

- Instalarea wireless a elementelor cu terminale volumetrice

La testarea calității de fixare controlate și dispozitive de rezistență (cu excepția indiscret), concluziile la condițiile climatice extreme la stand de căldură și umiditate și influențe mecanice pe masa de șoc și agitator, precum și proprietățile lor electrice. După testare, instrumentele sunt colorate și etichetate.

Referințe pe această temă

Articole similare

-

Istoria mărcii și a tehnologiei de producere a brânzei topite - articole utile de la Valio

-

Universitatea de Stat de Tehnologie și Management din Moscova

Trimiteți-le prietenilor: