Principalele dezavantaje ale ceramicii sunt fragilitatea și complexitatea prelucrării. Materialele ceramice nu funcționează bine în condiții de șoc mecanic sau termic, precum și în condiții de încărcare ciclică. Acestea se caracterizează prin sensibilitate crescută la incizii. În același timp, materialele ceramice prezintă rezistență ridicată la căldură, rezistență excelentă la coroziune și conductivitate termică scăzută, ceea ce face posibilă utilizarea cu succes a acestora ca elemente de protecție termică.

La temperaturi de peste 1000 ° C, ceramica este mai puternică decât orice aliaj, inclusiv superaliaje, iar rezistența la fluaj și rezistența la căldură sunt mai mari.

Principalele domenii de aplicare a materialelor ceramice includ unelte de tăiere, părți ale motoarelor cu combustie internă și motoare cu turbină cu gaz, etc.

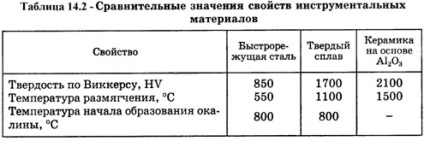

Unelte ceramice de taiere. Ceramica de tăiere se caracterizează prin duritate ridicată, incluzând căldură, rezistență la uzură, inerție chimică la majoritatea metalelor în procesul de tăiere. În ceea ce privește complexul acestor proprietăți, ceramica depășește în mod semnificativ materialele de tăiere tradiționale - oțelurile de mare viteză și aliajele grele (Tabelul 14.2).

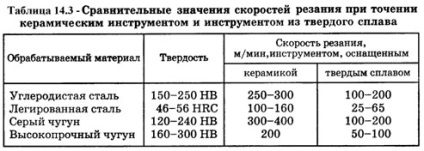

Proprietățile înalte ale ceramicii de tăiere permit creșterea semnificativă a vitezei de prelucrare a oțelului și a fontei (tabelul 14.3).

Pentru a produce instrumentul de tăiere este utilizat pe scară largă ceramic pe bază de oxid de aluminiu cu adaosuri de zirconiu, carburi de titan și nitruri, precum și asupra compușilor anoxic - nitrura de bor, cu o rețea cubică (-BN), denumit în mod obișnuit nitrură de bor ca cubica, și nitrură de siliciu SI3 N4. Elemente de taiere bazate pe nitrura de bor cubic, în funcție de tehnologia de producție, produse sub numele de elbor, borazon. . Compozit 09, etc au o duritate aproape de duritatea sculelor cu diamante, și sunt stabile la încălzire în aer până la 1300-1400 ° C. Spre deosebire de un instrument cu diamant, nitrura de bor cubică este inertă chimic față de aliaje pe bază de fier. Poate fi folosit pentru prelucrarea și finisarea răsucirii oțelurilor întărite și a foilor de turnare aproape de orice duritate.

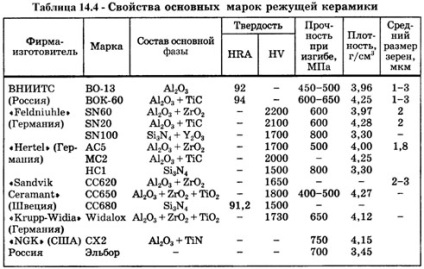

Compoziția și proprietățile principalelor clase de ceramică de tăiere sunt prezentate în tabelul 14.4.

Plăcile ceramice de tăiere sunt utilizate pentru echiparea diferitelor mașini de frezat, unelte de strunjire, capete de găurit, unelte speciale.

Motoare ceramice. Din a doua lege a termodinamicii rezultă că pentru creșterea eficienței oricărui proces termodinamic este necesară creșterea temperaturii la intrarea la convertorul de putere: Eficiență = 1 - T2 / T1. unde T1 și T2 sunt temperaturile la intrarea și ieșirea dispozitivului convertor de putere, respectiv. Cu cât temperatura T1 este mai mare, cu atât este mai mare eficiența. Cu toate acestea, temperaturile maxime admise sunt determinate de rezistența la căldură a materialului. Ceramica structurală permite utilizarea temperaturilor mai mari decât metalele și, prin urmare, este un material promițător pentru motoarele cu ardere internă și motoarele cu turbină cu gaz. În plus față de eficiența sporită a motoarelor datorită creșterii temperaturii de funcționare, avantajul ceramicii este densitatea scăzută și conductivitatea termică, rezistența termică ridicată și rezistența la uzură. În plus, atunci când este utilizat, costurile sistemului de răcire sunt reduse sau scăzute.

În același timp, trebuie remarcat faptul că o serie de probleme nerezolvate rămân în tehnologia de fabricare a motoarelor ceramice. Acestea includ, în primul rând, problemele de asigurare a fiabilității, rezistența la șoc termic, dezvoltarea metodelor de conectare a pieselor ceramice cu metal și plastic. Utilizarea cea mai eficientă a ceramicii pentru fabricarea motoarelor cu piston diesel adiabatic cu izolație ceramică și motoare cu turbină cu gaz la temperaturi ridicate.

Materiale structurale motoare adiabatice trebuie să fie stabil în temperatura de funcționare 1300 - 1500 K, au o rezistență la flexiune de cel puțin 800 MPa și factorul de intensitate a tensiunii de cel puțin 8 MPa • m 1/2. Ceramica pe bază de dioxid de zirconiu ZrO2 și nitrură de siliciu satisface aceste cerințe în cea mai mare măsură. Lucrul cel mai răspândit pe motoarele ceramice este în Japonia și Statele Unite. Firma de japoneza «Isuzu Motors Ltd» a însușit producția camerei de premix și mecanismul de supapă de motor adiabatice, «Nissan Motors Ltd» - turbocompresor cu palete, compania «Mazda Motors Ltd» - antecamera și degetul împingător.

Compania «Cammin Engine» (SUA) a stăpânit o versiune alternativă a motorului camionului cu straturi de acoperire din plasmă din ZrO2. aplicată pe fundul pistonului, pe suprafața interioară a cilindrului, pe canalele de admisie și evacuare. Economia de combustibil la 100 km de cale a fost mai mare de 30%.

Compania Isuzu (Japonia) a raportat despre dezvoltarea cu succes a unui motor ceramic care funcționează pe benzină și motorină. Motorul accelerează până la 150 km / h, coeficientul de completare a arderii de combustibil este cu 30-50% mai mare decât cel al motoarelor convenționale, iar masa este cu 30% mai mică.

Ceramica de construcții pentru motoare cu turbină cu gaz, spre deosebire de motorul adiabatic, nu necesită conductivitate termică scăzută. Având în vedere că elementele ceramice motoare cu turbină funcționează la temperaturi mai mari, acestea trebuie să își păstreze puterea la 600 MPa, la temperaturi de până la 1470-1670 K (perspectivă 1770-1920 K) în timpul deformării plastice a nu mai mult de 1% timp de 500 de ore de funcționare. Ca material pentru astfel de piese critice ale motoarelor tip turbină cu gaz, camera de ardere, piese de supape, rotor turbocompresor, un stator, folosind nitruri și carburi de siliciu având o rezistență ridicată la căldură.

Îmbunătățirea caracteristicilor tactice și tehnice ale motoarelor de aeronave este imposibilă fără utilizarea materialelor ceramice.

Ceramica de uz special. Pentru ceramica de uz special apar ceramica supraconductoare, ceramica pentru fabricarea containerelor cu deseuri radioactive, protectia armatei a echipamentului militar si protectia termica a partilor capului rachetelor si a navelor spațiale.

Containere pentru depozitarea deșeurilor radioactive. Unul dintre factorii determinativi pentru dezvoltarea energiei nucleare este complexitatea eliminării deșeurilor radioactive. Pentru producerea recipientelor, se utilizează ceramică pe bază de oxid de B2O3 și carbură de bor B4C într-un amestec cu oxid de plumb PbO sau compuși de tip 2PbO • PbSO4. După sinterizare, aceste amestecuri formează un ceramic dens cu o porozitate scăzută. Se caracterizează printr-o abilitate puternică de absorbție în ceea ce privește particulele nucleare - neutroni și -quantum.

Rezistență la rezistență la ceramică. Prin natura lor, materialele ceramice sunt fragile. Cu toate acestea, la o viteză ridicată de încărcare, de exemplu în cazul unui impact exploziv, când această viteză depășește viteza de dislocare a metalului, proprietățile plastice ale metalelor nu vor juca nici un rol și metalul va fi la fel de fragil ca și ceramica. În acest caz particular, ceramica este mult mai puternică decât metalul.

Proprietățile importante ale materialelor ceramice care au determinat utilizarea lor ca armuri sunt duritatea mare, modulul de elasticitate, punctul de topire (descompunere) la o densitate de 2-3 ori mai mică. Conservarea rezistenței la încălzire permite folosirea ceramicii pentru a proteja învelișul ars de armură.

Ca criteriu pentru adecvarea materialului pentru protecția armurii M, se poate folosi următoarea relație:

unde E este modulul de elasticitate, GPa; Hardcore Nk - Knoop, GPa; - rezistența maximă, MPa; Tm este punctul de topire, K; - densitate, g / cm3.

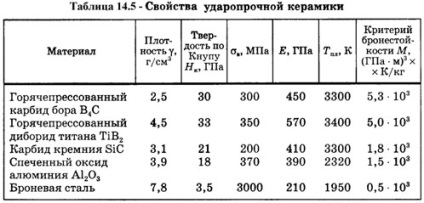

Tabelul 14.5 prezintă principalele proprietăți ale materialelor ceramice armate utilizate pe scară largă în comparație cu proprietățile oțelului armat.

Cele mai inalte proprietati de protectie se bazeaza pe materiale din carburi de bor. Aplicarea lor în masă este limitată de costul ridicat al metodei de presare. Prin urmare, dalele de carbură de bor sunt utilizate, dacă este necesar, pentru a reduce semnificativ greutatea armurii, de exemplu, pentru a proteja fotolii și sistemele automate de control pentru elicoptere, echipaj și forțe de aterizare. Ceramica din diborura de titan, care are cea mai mare duritate si modul de elasticitate, este folosita pentru a proteja impotriva carabinilor grele de perforare a armei si armei.

Pentru producția în masă de ceramică, cea mai promițătoare este oxidul de aluminiu relativ ieftin. Ceramica pe baza sa este folosită pentru a proteja echipamentul militar al forței de muncă, al terestru și al mării.

Potrivit companiei «Morgan M. Ltd» (USA), bor placă de carbură de 6,5 mm sau 8 mm alumină o grosime de 7,62 mm se oprește glonț, care zboară la o viteză de peste 800 m / s, atunci când a tras de aproape. Pentru a atinge aceeași armură de oțel efect ar trebui să aibă o grosime de 10 mm, iar greutatea sa va fi de 4 ori mai mare decât cea a ceramicii.

Cea mai eficientă utilizare a armurii compozite, constând din mai multe straturi diferite. Stratul ceramic exterior percepe șocul principal și sarcina termică, este zdrobit în particule mici și disipează energia cinetică a proiectilului. Energia cinetică reziduală a proiectilului este absorbită de deformarea elastică a substratului, în care pot fi utilizate oțel de calitate, durală sau tesatura Kevlar în mai multe straturi. Acoperirea efectivă a ceramicii cu un material inert scăzut, care joacă rolul unui fel de lubrifiant și schimba ușor direcția proiectilului care zboară, care oferă un ricochet.

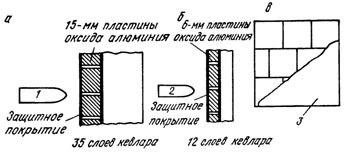

Construcția armurii ceramice este prezentată în figura 14.2.

Figura 14.2 - Proiectarea panoului armat din ceramică: a, b - elemente componente ale panoului blindat pentru protecția împotriva gloanțelor de calibrare a armelor de calibru diferit; c - un fragment de panou blindat asamblat din elementele a și b; 1 - gloanțe de piercing cu armură de calibru 12,7 mm; 2 - bullet calibru 7,62 mm; 3 - acoperirea protectoare este îndepărtată parțial

Panoul blindat este alcătuit din plăci ceramice separate în serie, cu dimensiuni de 50 * 50 sau 100 * 100 mm. Pentru protecția împotriva blindaj străpungerea 12,6 mm calibru plăci folosite de Al2 O3 de 15 mm și 35 de straturi de Kevlar și glonț calibru 7,62 mm - Plăci Al2 O3 6 mm grosime și 12 straturi de Kevlar.

În timpul războiului din Golful Persic, armata americană a folosit pe scară largă armuri ceramice din Al2O3. SiC și B4 C au demonstrat eficiența ridicată. Pentru protecția împotriva armurii, utilizarea materialelor pe bază de rășini AlN, TiB2 și poliamidă, întărite cu fibre ceramice, este de asemenea promițătoare.

Ceramică în rachete și inginerie spațială. Când zboară în straturi dense din atmosferă, părțile capului de rachete, nave spațiale, nave reutilizabile, încălzite la temperaturi ridicate, au nevoie de o protecție termică sigură.

Materialele pentru protecția termică trebuie să aibă rezistență ridicată la căldură și rezistență în combinație cu valorile minime ale coeficientului de dilatare termică, conductivității termice și densității.

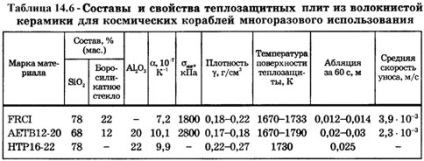

Centrul de Cercetare al NASA din Statele Unite (Centrul de Cercetare Ames, NASA) a dezvoltat compoziții de plăci ceramice fibroase de protecție termică destinate navelor spațiale reutilizabile. Proprietățile plăcilor de mai multe compoziții sunt date în Tabelul 14.6. Diametrul mediu al fibrelor este de 3-11 microni.

Pentru a mări rezistența și caracteristicile de reflectanță ale suprafeței exterioare a materialelor de protecție termică ablative sunt acoperite cu un strat de smalț de aproximativ 300 microni grosime. Enamel conținând SiC sau 94% SiO2 și 6% B2O3. sub formă de pastă aplicată pe suprafață, și apoi sinterizate la 1470 C. Plăcile cu acoperiri utilizate în cele mai multe locuri fierbinți nave spațiale, rachete balistice și al aeronavelor hipersonic. Ele pot rezista până la 500 de încălzire de zece minute într-un arc de plasmă la o temperatură de 1670 sistem de protecție termică din ceramică K. Intrupari suprafețelor frontale ale aeronavelor prezentate în figura 14.3.

Figura 14.3 - pentru o ceramice suprafețe de protecție termică a temperaturii sistemului frontală a aeronavelor 1250-1700 ° C: 1 - ceramică pe bază de SiC sau SI3 N4; 2 - izolație termică; 3 - ceramica sinterizată

Un strat fibros foarte poros de izolație termică FRCI, AETB sau HTR este protejat de o căptușeală a unui strat de carbură de siliciu. Stratul de acoperire protejează stratul termoizolant de distrugerea ablativă și erozivă și percepe încărcarea termică principală.

Articole similare

Trimiteți-le prietenilor: