Aceste camere asigură îndepărtarea maximă a aerului contaminat din zona de pulverizare și curățarea acestuia. În plus, utilizarea acestor camere poate îmbunătăți calitatea vopselei. În această revizuire, vom lua în considerare proiectarea camerelor de pictură și principiile de funcționare a acestora.

Ce este o cameră de pictură?

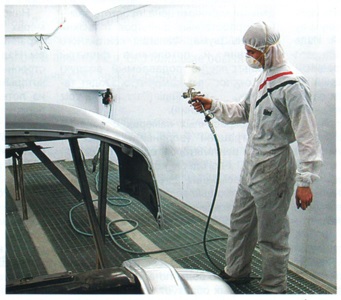

Cabina de pulverizare este o instalație închisă sau parțial închisă echipată cu ventilație intensă. Elementele principale ale camerei sunt corpul, unitatea de evacuare sau ventilația de alimentare și de evacuare și filtrele pentru purificarea aerului. Corpul camerei, care servește la protejarea zonei de vopsire de podeaua magazinului, este alcătuit dintr-un cadru din metal și panouri de protecție din tablă din oțel zincat. Corpul poate fi sudat sau asamblat din secțiuni separate, înșurubate împreună. În interiorul camerei este plasat produsul care urmează să fie vopsit. Pentru a ilumina camera de pe pereți și de plafon, pe partea exterioară a carcasei, lămpile sunt instalate într-un design rezistente la explozie (lămpi luminescente sau incandescente) prin deschideri separate cu geamuri. Locurile de muncă ale pictorilor sunt situate în interiorul sau în exteriorul camerei. Un aerosol colorat și o pereche de solvenți care se formează în timpul procesului de colorare sunt îndepărtați din zona de pulverizare prin intermediul ventilației de evacuare. În pereții corpului camerei există deschideri de transport închise sau deschise pentru trecerea prin ele a părților vopsite; Deschiderea lucrului (dacă locul de muncă al pictorului se află în afara camerei); intrarea în cameră; deschiderile inferioare sau laterale pentru aspirarea aerului poluat. Pe plafonul camerei se poate amplasa o deschidere pentru alimentarea cu aer curat. În funcție de designul camerei de vopsire, intrările (trecerile) sunt izolate din spațiile de producție sau prin închiderea ușilor, fie prin perdele de aer, fie prin perdele rigide sau elastice. Sub perdea de aer se înțelege un flux de aer direcționat, care împiedică intrarea aerului contaminat din cameră.

Camerele de vopsea trebuie să îndeplinească următoarele cerințe:

- Camera trebuie să împiedice pătrunderea aerosolului colorat și a solventului în zonele înconjurătoare;

- Aerul poluat scos din cameră trebuie să fie complet curățat de aerosolul colorat la ieșirea din zona de pulverizare;

- în cameră trebuie să se asigure o iluminare bună și un acces ușor la suprafața produsului care urmează să fie vopsit;

- Aerul curat trebuie aplicat la locul de muncă al pictorului (de preferință, cu aer condiționat).

Ventilarea camerelor de pictură

Unitatea de ventilație de evacuare este proiectată pentru aspirarea aerului din cameră. Acesta include un ventilator, un motor electric, canalele de aer de aspirație și evacuare. Numărul de ventilatoare și motoare poate varia și depinde de proiectarea unității de tratare a aerului. Alegerea ventilatorului pentru o anumită cameră este determinată de factori precum cantitatea de aer de aspirație și rezistența conductei de aer și a sistemului de filtrare. În camerele de pulverizare, ventilatoarele de joasă și medie presiune, axiale sau centrifuge, sunt mai des folosite. Designul și materialele ventilatoarelor și motoarelor exclud posibilitatea apariției de scântei. In conducta pentru ventilatorul montat supapa de reținere care împiedică fluxul de aer rece în camera și spațiul înconjurător atunci când ventilatorul este oprit. Unitatea de aerisire trebuie să fie interconectate cu dispozitive care alimentează cu aer comprimat și de vopsea cu pulverizator vopsea pentru a asigura dezactivarea sursa de cerneală și aer și inclusiv alarmă sonoră sau vizuală când ventilatorul se oprește sau scăderea performanțelor sale în raport cu valoarea calculată.

Camerele în care sunt vopsite produsele medii și mari, în plus față de ventilația de evacuare, sunt de asemenea echipate cu un aer de alimentare pentru a furniza aer curat. Alimentarea cu aer este efectuată, de obicei, printr-o cutie specială pe toată suprafața tavanului camerei. Plafonul, care este o suprafață inferioară a unei cutii, realizată sub forma unui grilaj, care este așezat un strat de material de filtru care servește ca ultima etapă a purificării aerului de alimentare și furnizarea de distribuție uniformă a aerului pe întreaga suprafață a plafonului. Alimentarea cu aer a cutiei este orizontală sau verticală, iar în camerele cu o lungime lungă, aerul este furnizat de ambele părți. Unitățile de alimentare și evacuare pot avea atât design monobloc, cât și sistemele de alimentare și de evacuare sunt combinate într-o singură carcasă sau separat.

Filtrele care curăță aerul aspirat dintr-un aerosol colorat sunt cel mai important element al camerei de vopsit. Camera poate fi echipată cu filtre uscate sau hidrofiltri. În funcție de mărimea produselor care urmează să fie vopsite, cantitatea și tipul de vopsea pulverizată, cerințele de mediu, o cabină de vopsire adecvată cu filtrare uscată sau cu apă pot fi selectate. Produsul trebuie să fie amplasat între pictor și sistemul de filtrare.

În celulele cu filtrare uscată, se creează un vacuum cu ajutorul unui ventilator, care permite aerului să fie aspirat prin filtru, astfel încât particulele de vopsea să rămână pe suprafața filtrului și să nu se răspândească în încăpere. Suprafața filtrului uscat este egală cu aria deschiderii camerei, prin care se îndepărtează aerul poluat. Pentru a face filtrul rigid, acesta este închis într-un cadru a cărui dimensiune corespunde dimensiunii deschiderii. În funcție de metoda de separare a aerosolului colorat de aerul poluat, filtrele uscate sunt împărțite în filtre de acțiune de contact și filtre de acțiune inerțială.

Filtrele de contact sunt fabricate din fibră de sticlă. Prima etapă a filtrelor captează particule mari de vopsea, iar cea de-a doua capturează cele mai mici. Cu ajutorul unui ventilator, aerul purificat este evacuat în atmosferă. Filtrele din fibră de sticlă sunt livrate cu role de diferite lățimi și lungimi. Aceste filtre nu necesită întreținere în timpul funcționării. Principalul lor dezavantaj este că se blochează rapid, ducând la deteriorarea parametrilor de funcționare (debit, rezistență) și scurtarea duratei de viață. Astfel de filtre sunt mai des folosite în camerele de vopsire cu un consum redus de materiale de vopsea, inclusiv camere de vopsire și uscare a sistemului de service auto. Pentru o mai bună purificare a aerului în cameră, pot fi instalate filtre de carbon.

Un filtru inerțial uscat este o serie de foi de carton perforate gofrate, interconectate prin nervuri și având deschideri pentru fluxul de aer în diferite planuri. Baza acestui filtru este principiul separării inerțiale a aerului cu un aerosol colorat. Geometria mișcării aerului poluat prin filtru îl determină să își schimbe direcția de mai multe ori. În acest caz, particulele LMC, fiind mai grele, se precipită din aer în canelurile de colț ale filtrului. În funcție de tipul de vopsea, coeficientul de purificare a aerului al unui astfel de filtru poate atinge 98%, iar capacitatea sa maximă (capacitatea de a păstra vopseaua uscată, în funcție de compoziție și densitate) este de 15 kg / mp. m al filtrului.

Principalele avantaje ale cabinelor de pulverizare cu filtre uscate sunt consumul redus de energie, prețul mai scăzut față de cabinele de apă, înlocuirea ușoară a filtrelor utilizate și nivelul scăzut al zgomotului. Filtrele de contact și filtrele de tavan (filtrează aerul furnizat) pentru camerele de vopsire sunt fabricate de companii precum Filtrair (Olanda), Volz Luftfilter (Germania).

În camerele de vopsire cu filtrare a apei (perdele de apă), ventilatorul este creat și de ventilator, datorită căruia are loc aportul de aer poluat. Cu ajutorul unei perdele de apă, particulele solide ale vopselei sunt depuse. Spălarea cu apă și filtrarea suplimentară uscată vă permit să capturați particule de vopsea și să le depozitați într-o baie de colectare. Pompa circulă prin băi, a cărui deversare formează perdele de apă. Unele modele de cabine de vopsire sunt echipate cu perdele de apă suplimentare pentru a optimiza prima etapă de filtrare. Un filtru uscat instalat într-o astfel de cameră poate fi realizat, de exemplu, din fibre de nucă de cocos. Rășina cauciuc-sintetică conținută în fibre dă filtrului o proprietate impermeabilă la apă și, prin urmare, o face optimă pentru filtrarea pigmenților din ceață de pulverizare în aer umed. Filtrul din fibră de nucă de cocos are o capacitate mare de absorbție, cu o pierdere scăzută a presiunii aerului. În plus, un astfel de filtru poate fi restabilit prin spălarea cu apă și săpun. Pentru o purificare mai fină a aerului într-o cabină de pulverizare a apei, ca și într-o încăpere uscată, pot fi instalate filtre de carbon.

Hydrofilterul este o cutie cu găuri pentru intrarea și ieșirea aerului aspirat, realizată din tablă de oțel. Intrarea sa este direct adiacentă corpului camerei, iar ieșirea este conectată la conducta de evacuare. La intrare într-o baie de apă prevăzută cu o filtrare prin picurare cu aspirație, preaplin, cu descărcare și furaje conducte, filtre pentru tratarea apei și o supapă cu bilă pentru reglarea nivelului apei în baie. O pompă centrifugă cu un motor electric protejat împotriva exploziilor este utilizată pentru alimentarea cu apă a băii către hidrofiltru și asigurarea circulației sale continue. Baia este situată sub podeaua camerei, care este o podea cu zăbrele. Filtrele pentru purificarea apei împart băile într-o zonă curată și murdară. Din zona curată, apa este introdusă în hidrofiltru, de la murdăria - se scurge periodic pentru a se depune, coagula și utiliza deșeurile.

Cele mai utilizate pe scară largă în camerele de vopsire sunt așa-numitele filtre de apă (cascadă) de apă. Deasupra deschiderii de intrare a filtrului din partea laterală a camerei este instalat un ecran, deasupra căruia este fixată tava pentru cadă. Apa curge din tava de pe ecran, formând perdeaua de apă primară 2-3 mm grosime (pe ecran), care se suprapune peste orificiul de admisie gaura. Un film continuu de apă pe calea aerului poluat provoacă coagularea aerosolului colorat, precipitându-l în apă. Trecând prin vălul primar, aerul intră în canalul de spălare al hidrofiltrului, în interiorul căruia sunt instalate plăci pe laturi opuse la diferite înălțimi. Pentru a crea perdele de apă interne în apa de alimentare este alimentat prin conductele perforate în placa superioară, care curge în jos placa următoare și așa mai departe. D. Astfel, un multiplu perdele de apă care se intersectează îndepărtate din camera de aer care se extinde de spălare canal în sus. Într-o altă formă de realizare a construcției de filtrare în locul plăcilor din canalul de spălare poate fi setat-baie tăvi, din care se scurge apa, formând perdea de apă internă. Design ecran îmbunătățit poate fi numit filtru de apă cu canal în formă de S spălare, realizate sub formă de jumătăți de butelii care sunt decalate unul față de altul cu jumătate din diametrul. Apa umple tubul la o tavă de baie și prin ea fluxuri montate orizontal pe suprafața plăcii de opusă semicilindrului, apoi - pentru următoarea etc. În partea superioară a canalului de spălare are la vlagootboynye plăci filtrante hidraulice ... Ele creează un labirint în calea fluxului de aer și se separă de picături sale de apă și particulele de vopsea, care au fost în mod accidental perdele de apă de sistem.

Cele mai eficiente dintre filtrele de apă sunt bubble-vortex, pompe sau non-pompe. Eficiența curățării cu un filtru de tip non-pompă poate ajunge la 99,9%, este simplu și convenabil să se mențină. Dezavantajul unui astfel de filtru este sensibilitatea sa la schimbarea nivelului apei și necesitatea utilizării dispozitivelor automate de menținere a nivelului apei în baie. Filtrele cu barbotare cu turbionare liberă de la diferiți producători diferă una de cealaltă în geometria și poziția plăcilor de deflectoare din separatorul de picurare. Designul și funcționarea acestui filtru sunt după cum urmează. Aerul contaminat la viteză mare trece prin spațiul dintre peretele despărțitor și ghidajul curbat (rotoklonom) parțial înfundat în apă. Aceasta creează un flux turbulent de aer, care stropeste apa și se amestecă cu el. Trecând prin arcul ghidajului și apoi prin picaturilor, amestecul a fost în mod repetat și își schimbă brusc direcția, prin care aerul este separat de spray de vopsea și apă.

Toate filtrele de apă prezintă dezavantaje precum nevoia de curățare zilnică a ecranului secțional, colectarea deșeurilor lichide, curățarea băii și a filtrelor; coroziunea hidrofiltrilor și a camerei datorită umidității. În plus, astfel de costuri de producție asociate cu funcționarea cabinelor de pulverizare a apei, cum ar fi costurile de energie electrică pentru pompele de transfer și hidrofilurile adecvate, pot fi destul de ridicate. Avantajele cabinelor de pulverizare a apei includ o siguranță ridicată la foc și o funcționare stabilă indiferent de volumul de aer aspirat.

Tipuri de camere de vopsea

Desenele camerelor de pulverizare sunt foarte diverse, ele pot fi clasificate în funcție de diverși parametri. Dacă vorbim despre dimensiunea produselor pictate, cabine de pulverizare sunt împărțite în: camera de vopsire pentru piese mici (părți de mașini, aparate și piese de schimb, etc ...), instalat în ușa deschisă; camere pentru vopsirea produselor de dimensiuni medii (mașini, mașini agricole, cabine și caroserii auto etc.); camere pentru vopsirea marilor produse (autobuze, troleibuze, vagoane, locomotive diesel etc.). În funcție de tipul de producție și de organizare a stratului de vopsea folosit lot camera de impas (pentru mici lot sau producție unică); camere de tranziție (transportoare) de acțiune periodică (în producția de serie mică și medie cu produsul staționar pe transportor în timpul vopsirii); Camere de flux continuu (în producția de serie și în masă pentru vopsirea produselor în mișcare). Camerele de trecere pot fi unilaterale sau bidirecționale - în funcție de locație și de numărul de stații de lucru. Impas în camerele sale de funcționalitate sunt împărțite în pictura reale în care culoarea produsului numai, și vopsire și uscare, în cazul în care colorare și uscare se efectuează. Camerele de vopsea pot fi echipate cu o aspirație transversală, inferioară sau longitudinală a aerului contaminat.

Camerele cu aspirația inferioară a poluatului și intrarea superioară a aerului curat sunt utilizate, de regulă, pentru vopsirea produselor de dimensiuni medii și mari. Mișcarea produselor prin cameră poate fi efectuată de un transportor suspendat sau de podea cu acțiune periodică sau continuă. Pictorii sunt vopsite în interiorul camerei. Aerul curat preîncălzit din sistemul de ventilație din fabricație a aerului sau dintr-o unitate independentă de climatizare este alimentat în camera de alimentare a camerei. Intrând în cameră, aerul proaspăt împinge aerosolul colorat și vaporii de solvent în jos. Aerul murdar este îndepărtat de ventilatoarele de evacuare prin grile de podea, curățat într-un sistem de filtrare a apei sau când trece prin filtre uscate.

În camerele cu aspirație laterală de aer, vopsirea se face prin orificiul de lucru, iar pictorul sau manipulatorul cu pulverizatoare de vopsea se află în afara camerei. Pentru pictarea unor produse de lungă durată, se recomandă utilizarea camerelor cu aranjament valet. Produsele vopsite trec prin deschiderile de transport pe transportorul suspendat. Aerul îndepărtat din cameră trece prin deschiderile deschise ale camerei, sistemul de filtre uscate sau de apă și se eliberează în atmosferă.

Camerele de vopsea sunt în diferite grade închise. De exemplu, în industria mobilei se folosesc adesea camere, al căror corp constă din zona de aspirație frontală, din acoperiș și pereții laterali, iar peretele posterior este absent.

Există, de asemenea, sisteme de vopsire fără tuburi utilizate pentru colorarea produselor de dimensiuni medii și mari. Acestea sunt zone ventilate echipate cu grile de podea cu ventilație de evacuare.

Aerul evacuat este compensat de sistemul de ventilație generală. Există instalare tubeless sistem de ventilație autonom, care este echipat și instalație de încălzire, furnizarea aerului de alimentare, filtrare, încălzire la temperatura dorită și emisia de atmosferă a aerului poluat. Unitățile fără tuburi pot fi echipate atât cu filtre uscate, cât și cu apă. Pentru a asigura uscarea stratului de vopsea și lac în aparat, este posibil să lucrați în modul de recirculare a aerului. Instalarea poate fi echipată cu perdele pentru a izola spațiul de lucru de la atelier.

Camera destinată vopsirii în modul automat este o instalație închisă și protejează în mod fiabil operatorul din exterior de inhalarea aerului contaminat. Această cameră are ferestre care vă permit să observați procesul de pictura.

cabine de pulverizare sunt produse de astfel de firme străine ca Omia (Franța), Wurster (Germania), Coral (Italia), Wagner (Germania), Daphne (Italia), Krautzberger (Germania), Haden S.A. (Franța), Saico (Italia).

Articole similare

-

Henna pentru vopsirea părului vatika natural (maro) (6x10 g)

-

Mătase Estelle lichidă pentru păr frumos și neted - comentarii despre produsele cosmetice

-

Stepa de scoarță pentru spălarea părului pentru clătire și colorare

Trimiteți-le prietenilor: