Motoarele gaz-51, zis 2, m-20 și gaz-69

Atunci când reumpleți căptușelile prin artizanat, chiar dacă este produsă de un material de umplere foarte calificat, este imposibil să obțineți aceeași calitate a umplerii ca în fabrică. Prin urmare, ar trebui să se recurgă numai la acele cazuri în care este imposibilă obținerea garniturilor de fabricație a fabricii. Toate recomandările ulterioare pentru reîncărcarea căptușelilor sunt date exact pentru acest caz.

Nu sunt permise inserții cu îmbinări tăiate, găuri pe ele și pe suprafețe exterioare, cu fixări deteriorate în trepte și montaj slab în paturi pentru reîncărcare.

În cadrul atelierelor de reparații garniturile pot fi umplute cu Babbitt convenționale B83, BN sau BT (GOST 1320-41). Se recomandă efectuarea umplerii într-un mod centrifugal (mai ales când se utilizează babți BN și BT). Grosimea stratului de umplere ar trebui în acest caz să fie minimă, deoarece antifricțiune, datorită heterogenității lor, atunci când turnarea centrifugală este expus la segregare (componentele de stratificare prin gravitate specifică) în timpul turnării plumbului babite BN sau BT componente aliere vor fi concentrate în straturile exterioare fiind îndepărtate prin prelucrare, și când se toarnă bobina de staniu B83 pe straturile interioare - din oțel. In primul strat de caz babbitt lăsat pe linie după alezajului va fi epuizate din componentele aliere, în al doilea - le îmbogățit. În ambele cazuri, structura babbitt va fi nesatisfăcătoare.

Turnarea centrifugală are un avantaj incontestabil față de formarea prin răcire, dând un strat mai dens de babbitt și o legătură mai bună cu banda de oțel. În plus, reduce numărul de cochilii în babbit, contracția lor în timpul funcționării și reduce semnificativ consumul de metal.

Pentru a obține rezultate satisfăcătoare la turnarea garniturilor cu pereți subțiri, trebuie respectate următoarele linii directoare de bază:

1. Înainte de topirea vechiturii, căptușelile pentru îndepărtarea murdăriei și substanțelor grase trebuie spălate în soluție de sare, apoi în apă fierbinte.

2. Topirea vechiului Babbitt cu căptușelile se face prin imersarea lor într-o baie separată cu babbitt. Pentru a îndepărta resturile de bețișoare cu căptușeală urmează un baston învelit cu o cârpă curată din cârpă. După ce se topește bumbacul, partea interioară a căptușelii trebuie să aibă o nuanță gălbuie (dar nu albastră). Nu utilizați aceeași baie pentru topirea babbitt vechi cu insertii, umplute cu plumb (inserări motoare GAS) și clorură de staniu (insereaza motoare VMS) babbitt, ca antifricțiune condensat în acest caz, vor fi răsfățați și total nepotrivit pentru utilizare ulterioară, chiar și după rafinare adecvată l.

3. exterioare reazemele laterale înainte de fuziune babbitt trebuie acoperită soluție 8-10% de silicat de sodiu în amestec cu 10% merlan - acest lucru va preveni obluzhivanie aceasta și, prin urmare, să elimine posibilitatea de a rupe netezimea ca urmare a petelor babbitt.

Pentru o mai bună aderență, se recomandă să se facă bucăți de căptușeli semifabricate imediat după topirea vechiului șarpe, astfel încât suprafața să nu aibă timp să se oxideze și să se contamineze.

4. Înainte de cositorizare, suprafața căptușelii trebuie acoperită cu flux. Ca flux, se utilizează o soluție de clorură de zinc (acid clorhidric gravurat cu zinc) cu o densitate de 40-45 ° Bome cu o adaos de 40-50 grame de amoniac pe 1 litru de soluție.

5. Căptușelile de granulare pot fi cuvă sau lipituri POS-90, POS-40 sau POS-30. (La fabricarea casetei este realizată cu staniu de gradul 0-1 conform GOST 860-41.)

6. Pentru tencuit, se recomandă să se scufunde căptușelile timp de 1 până la 2 minute într-un creuzet cu jumătate de lemn topit. Temperatura în creuzet trebuie menținută în următoarele limite:

pentru staniu, POC-90 și POC-40-260-28 ° C pentru POS-30 - 310-330 ° C.

Temperatura șopârlă trebuie verificată cu ajutorul unui termocuplu sau a unui pirometru.

Suprafața conservată a căptușelilor trebuie să fie ușoară, fără pete și zone neiradiate și să aibă o strălucire în oglindă. Nu sunt permise nuanțele albastre ale tiparelor, deoarece indică supraîncălzirea.

7. Intervalul între cositorire și căptușirea trebuie să fie minim (nu mai mult de 10 secunde) pentru a evita

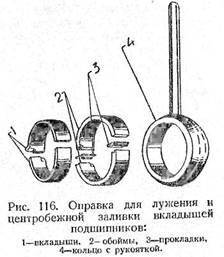

oxidarea polenului și, ca o consecință, deteriorarea legăturii babbittului cu oțelul. Cel mai bine este să umpleți garniturile pe un nisip lichid. De aceea, cositorirea se recomandă într-o mandrină specială, care este un inel în care două suporturi sunt jumătăți presate și inserții inundate cu distanțiere de proces împiedică inserțiile de lipire jumatatile împreună (Fig. 11.6). Dornul împreună cu căptușelile este transferat de la baia de staniu la mașina de umplere.

8. Babbitt de topire,

destinate pentru umplerea căptușelilor, este necesar să se producă

9. În nici un caz nu ar trebui să amestecați babbitte sau produse reziduale (stropiri, tampoane etc.) într-o ceașcă de umplere cu grade diferite. Se recomandă folosirea numai a babbittului marcat (pregătit) pentru introducerea inserțiilor.

Utilizați Babbitt, fuzionat cu garnituri vechi, nu poate fi decât rafinat cu atenție (vezi mai jos, paragraful 11).

10. Pentru a preveni oxidarea babbittului, acesta trebuie topit într-un creuzet sub un strat de cărbune de 10-30 mm grosime. Dimensiunea bucăților de cărbune ar trebui să fie de 10-20 mm.

11. Cel puțin de două ori într-o schimbare, este necesar să se rafineze bumbacul în creuzetul de turnare (pentru al scoate din zgură). Rafinare ar trebui să producă cartofi cruzi sau clorură de amoniu (ammoniac sal), stabilește clopot (cu ochiuri sau cilindrul perforat de la bar lung), care este imersat într-un creuzet, pe fundul ei, și ținut acolo atâta timp cât babbitt se oprește barbotare. Imediat după rafinare, este necesar să se îndepărteze zgura de pe suprafața bețului topit de o lingură reticulată.

Dacă babbitul din creuzet este foarte mic și clopotul nu este încărcat în el, este imposibil să turnați melasă direct pe suprafața babbitt și amestecați-o cu o tijă de fier.

12. Temperatura babbitt în creuzetul de turnare trebuie menținută în următoarele limite:

Babbit B83 - 390-420C BN -470-500C BT -450-480 C.

Temperatura este măsurată cu ajutorul unui termocuplu sau a unui pirometru. În absența acestor dispozitive, temperatura babbitt poate fi măsurată aproximativ după cum urmează.

O secțiune de rază uscată de raze de 15 x 2,5 mm este imersată într-un babbitt topit. Dacă timp de 8-10 secunde. raza este ușor cărbită, de unde temperatura babbitt este de aproximativ 400 ° C. Carbura completă urmată de aprindere pentru același timp arată că babbitt este încălzit la 450-470 ° C. Dacă după 1-2 secunde. După imersie în Babbitt topit, raza va clipi, apoi temperatura babbitt ajunge la 490-5009C.

Trebuie avut în vedere faptul că supraîncălzirea babbitului dă o structură grosieră a babbittului infuzat și fragilitatea crescută a acestuia; prea devreme Babbitt nu poate intra în contact cu jumătate morți sau forma un condiment și sub-flux.

13. Pentru a obține o compoziție omogenă a aliajului babbitt, înainte de a turna fiecare linie, aceasta trebuie amestecată într-un creuzet. În cazul în care garniturile sunt umplute în mod continuu, atunci într-un creuzet este de dorit să se instaleze un agitator mecanic.

14. Creuzetul de umplere trebuie să fie amplasat lângă grund.

15. Atunci când turnarea lingură introduce ciorap trebuie păstrat lângă poarta spre Babbitt jet a fost scurt, deoarece crește oxidarea cu babbitt jet lung și temperatura este coborâtă, și se agravează solicitarea antifricțiune de linie la suprafață și promovează formarea de porozitate într-un strat de babbitt. Umpleți căptușelile trebuie să fie într-o singură etapă. Toate părțile dispozitivului de umplere care intră în contact cu babbitt trebuie încălzite la o temperatură de 150-250 ° C.

16. Atunci când este necesară turnare prin centrifugare pentru a alege numărul de mașini de găurit viteză cap babbitt și viteza de răcire după turnare inserturile, astfel încât un strat de babbitt a fost minimă în grosime, a avut o structură uniformă pe secțiune și strâns la substratul de oțel. Cu cât stratul de umplere este mai subțire, cu atât este mai puțin lichidul babbitt.

Viteza capului mașinii de umplere ar trebui să fie de aproximativ 750-1000 pe minut. Se selectează experimental, în funcție de diametrul căptușelii ce trebuie umplut și de marcajul și de bumbacul aplicat: diametrele mai mici ale căptușelilor umplute necesită o viteză mare a capului; turnarea căptușelilor cu babbitt cu plumb produs la un număr mai mare de revoluții ale capului decât prin turnarea unui bețișor de staniu.

Pentru a reduce segregarea cu babbit este necesar să se reducă numărul de rotații ale capului și să se mărească viteza de răcire a căptușelilor după turnare. Cu toate acestea, trebuie amintit că, în legătură cu scăderea numărului de revoluții ale capului, densitatea de aderență a babbittului la baza de oțel scade și ea.

17. Imediat după turnare, căptușelile trebuie răcite cu aer comprimat. Aerul trebuie să fie alimentat la capul de turnare care se rotește împreună cu capetele injectate. Trebuie avut în vedere faptul că răcirea rapidă și uniformă a căptușelilor după turnare reduce segregarea babbitului și asigură absența cochililor de contracție și a porozității în acesta. Nu se recomandă folosirea apei ca mediu de răcire, deoarece poate provoca fisuri în planul articulației babbittului cu oțel.

18. În cazul turnării antifricțiune linie de brand BT pentru a crește vâscozitatea acestuia și pentru a îmbunătăți proprietățile anti-frecare se recomandă tratament termic după turnare inserturi, constând în ele maturare timp de 2-3 ore într-o baie de ulei cu temperatura de 220-230 ° C

Calitatea de molestare a babbitt la baza de oțel este determinată prin atingerea căptușelii: prin lipire bună, se emite un sunet metalic clar; la zgomotos, surd.

Principalele defecte atunci când turnarea garnituri sunt săraci babbitt solicitare la baza de oțel, prezența porozitate, golurile și fisuri în stratul și a inundat babbitt microstructura sărac. Aceste defecte pot fi obținute ca urmare a:

1. Curățarea și degresarea insuficientă a garniturilor înainte de cositorire; oxidarea și contaminarea suprafeței podelei, supraîncălzirea sau încălzirea insuficientă a căptușelilor înainte de turnare; suprafața umedă a căptușelilor sau a dispozitivului de turnare; flux excesiv pe suprafața de umplere a căptușelii.

2. Cereri de turnare de babbitt contaminat, de calitate slabă; slabă rafinare a acesteia (purificare din zgură)

în creuzetul de turnare; oxidarea babitei topite; temperatură prea mică sau ridicată la vărsare.

3. răcirea inegală și insuficient de rapidă a garniturilor după turnare; utilizarea apei ca mediu de răcire; dispozitiv de fixare a temperaturii insuficient pentru garnituri; numărul insuficient de rotații ale mașinii de turnat; strat de babbit excesiv de gros.

Inserțiile motive umple defectele enumerate mai sus ar trebui să fie adăugați încă - prezența murdăriei la locul de muncă, care este unul dintre principalele motive pentru Babbitt slaba comunicare cu suport de oțel și de calitate slabă a stratului de umplere (pori, chiuvete).

După umplere, inserțiile sunt prelucrate în conformitate cu Fig. 11o-114. Diametrul interior al acestora este prelucrat în cele din urmă prin plictisire sau desfacere, așa cum este descris în secțiunea "Inserții semi-prelucrate" sau prin introducerea

De la prelucrarea finală a diametrului interior

Ambele inserții corespunzătoare acelui lagăr, se face în toate cazurile împreună în paturi în tije sau blocuri sau în cuști speciale corespunzătoare acestui pat, atunci grosimea peretelui de la bucșelor comune pentru a compensa posibila flambaj rosturilor clamparea jurnalelor arborelui lor când strângerea capacului lagărului, așa cum este indicat în secțiunile AA (a se vedea figura 110-114), nu poate fi redusă.

Trimiteți-le prietenilor: