Materiale plastice utilizate în industria automobilelor pentru fabricarea pieselor

Pentru fabricarea pieselor auto, se utilizează materiale plastice, obținute atât pe baza rășinilor termoplastice cât și a celor termorezistente sau a amestecurilor acestora.

Poliamidele sunt solide și elastice la temperaturi obișnuite și la o temperatură de 160-240 ° C devin lichide. Ele au rezistență ridicată la impact, proprietăți antifricțiune ridicate (pot funcționa fără lubrifiere), rezistență chimică la produsele petroliere și unele lichide și gaze corozive, fiind ușor de umplut în stare încălzită.

Din poliamide, inclusiv capron (polycaprolactam), este posibil să se producă un număr mare de piese auto; Manșon (pedale, balamale usi, arcuri, etc.), garnituri, învelitori sigilii, roți dințate (unitate vitezometru, etc.)., Manșete, din sticlă, prize pentru lămpi, comutatoare, carcase și capacul carburatorului, detaliile robinetului de golire (corp opritor) carcase lămpi, rame de ferestre și alte autobuze. părți dezavantaja ale rășinilor de poliamidă este unele dimensiuni de instabilitate originale și proprietăți fizice și mecanice, precum și tendința spre higroscopicitate și apă obținându-se. Poliamidele sunt, de asemenea, utilizate ca materii prime pentru producția de filme și fibre.

Din poliamide, inclusiv capron (polycaprolactam), este posibil să se producă un număr mare de piese auto; Manșon (pedale, balamale usi, arcuri, etc.), garnituri, învelitori sigilii, roți dințate (unitate vitezometru, etc.)., Manșete, din sticlă, prize pentru lămpi, comutatoare, carcase și capacul carburatorului, detaliile robinetului de golire (corp opritor) carcase lămpi, rame de ferestre și alte autobuze. părți dezavantaja ale rășinilor de poliamidă este unele dimensiuni de instabilitate originale și proprietăți fizice și mecanice, precum și tendința spre higroscopicitate și apă obținându-se. Poliamidele sunt, de asemenea, utilizate ca materii prime pentru producția de filme și fibre.

Acriloplastele sunt utilizate pe scară largă sub formă de foi de sticlă organică (plexiglas). Dintre aceste materiale plastice, sunt fabricate lentile de praf, plafoane interioare, ochelari laterali, ferestre din ferestrele superioare ale autobuzelor și geamurile din spate ale cabinelor și alte detalii.

Clorura de polivinil are multe soiuri, dintre care un loc proeminent este ocupat de vinilplast (clorură de polivinil neplastifiată). Se caracterizează prin rezistență ridicată la impact, rezistență chimică ridicată (în special la acizi și alcalii, benzină, uleiuri lubrifiante și alcool), bune proprietăți electrice de izolare, neinflamabile. Datorită rezistenței scăzute la căldură, temperatura produselor din plastic de vinil nu trebuie să depășească 60 ° C. La o temperatură scăzută apare fragilitatea.

Viniplasts sunt utilizate pentru fabricarea de cutii de baterii de stocare, garnituri, garnituri de etanșare și garnitură interioară a corpului. clorură de polivinil plastifiat este utilizat pentru producerea de tapițerie (tekstovinita și pavinola) prin aplicarea unui film la țesătura de bumbac, producând tuburi pentru ulei și combustibil, profile si alte detalii.

Fluoroplastele sunt utilizate pentru componente care funcționează în medii chimice și la temperaturi ridicate. Proprietățile antifricționale excepționale foarte mari ale fluoroplasticelor, din păcate, nu pot fi folosite întotdeauna, deoarece sunt ineficiente la presiuni specifice semnificative și viteze liniare în rulment.

Polietilena este una dintre cele mai ușoare rășini. având o densitate de 0,92-0,95 g / cm3. În funcție de metoda de producție, se disting polietilenă de înaltă presiune (HP), presiune joasă (ND) și presiune medie (DM). Polietilena are rezistență chimică bună și proprietăți izolatoare electrice, elasticitate (inclusiv la temperaturi scăzute), rezistență ridicată la tracțiune, bine colorată în orice culoare. Dezavantajele includ contracție termică semnificativă (HP), fluiditate scăzută (ND), inflamabilitate, îmbătrânire crescută.

VD este fabricat din polietilenă de acoperire, butoane, difuzoare de lumină, tuburi, garnituri și alte detalii, dar, de asemenea, un film, care se obține pe baza tapițerie și tapiserie țesături pentru scaune și spate. Din polietilena ND produce tuburi, tije și sub formă de pulbere se utilizează pentru stingerea cu flacără de gaz.

Polistirenul are bune proprietăți dielectrice, o densitate de 1,05 g / cm3, rezistență la apă absolută, rezistență la soluții de acizi, baze, rezistenta la intemperii, își păstrează rezistența la temperaturi scăzute, poate fi ușor colorat în orice culoare.

În același timp, polistirenul nu este stabil suficient din punct de vedere termic și la o temperatură de aproximativ 80 ° C părțile de la acesta încep să se deformeze și la temperaturi obișnuite sunt fragile, combustibile și nu sunt suficient de rezistente la acțiunea benzinei.

Polistirenul este fabricat din corpuri de iluminat din sticlă, sticlă de alarmă, butoane, accesorii electronice etc.

Etrolii sunt bine formați (etilceluloză), dar rezistența lor scade considerabil cu creșterea temperaturii. Se dizolvă în solvenți activi (acetonă și alcool), dar nu sunt sensibili la acțiunea produselor petroliere.

Din etrol, volan, manere, butoane de instrument, scuturi și altele sunt fabricate.

Printre materialele plastice pe bază de rășini termorezistente, materialele plastice fenolice, bazate pe care sunt rășinile fenol-formaldehidice, au fost cele mai utilizate în fabricarea pieselor auto. Fenoplastele au proprietăți mecanice și dielectrice bune, rezistență ridicată la apă, rezistență la produse petroliere și acizi, duritate suficientă. Fenoplastele sunt clasificate după umplutură.

La fabricarea pieselor auto din fenoplaste, cele mai des folosite sunt așa-numitele materiale plastice laminate - asbestextolit, texolit, getinax.

Uneori, tesatura de azbest este armată cu sârmă de cupru pentru a crește rezistența și conductivitatea termică. Asbestextolitul are o rezistență ridicată la căldură și o bună calitate a fricțiunii. Se folosește pentru fabricarea garniturilor de frână și a garniturilor discului ambreiajului. Asbotekstolit nu trebuie supuse unei temperaturi de peste 370 ° C, pentru a evita distrugerea azbestului din cauza pierderii lor absorbant apa, precum și contactul cu apă și ulei, care, la fel ca incalzirea, reduce un coeficient de frecare. Astfel, în cazul în care coeficientul de frecare este 0.30-0.38 asbotekstolitov uscat, apoi uleiul pătrunde scade la 0,05-0,07. Oțelul garniturat cu azbest este spălat cu benzină.

Pentru fabricarea garniturilor de ambreiaj și garniturile de frână pot fi utilizate asbovoloknit în care liantul este fibrele din rășină și caolin umplutură și azbest fenoloformaldegndnaya. Garniturile de frână sunt fabricate din fenolice K-15-6 și getinaks, în care unul dintre materialele de umplutură este același azbest.

Textolitul împinge ca umplutură o cârpă de bumbac impregnată cu o rășină rezolă și presată într-o stare fierbinte. Acesta, în plus față de proprietățile dielectrice bune, are o rezistență ridicată la abraziune și rezistență mecanică, care, totuși, scade oarecum cu creșterea temperaturii. Prin urmare, din textolit, pe lângă piesele izolatoare ale echipamentelor electrice, sunt fabricate uneltele și șaibele de acționare ale arborelui cu came. Dispozitivele textolite funcționează fiabil în condiții de circulație permanentă a uleiului, ceea ce previne supraîncălzirea și distrugerea acestora datorită conductivității termice scăzute a textolitului.

Preparatele de preparat se prepară prin presare la cald a foilor de hârtie impregnate cu rășină rezolă. Are proprietăți dielectrice înalte, dar o rezistență mecanică mai mică decât textolitul. Se folosește la fabricarea pieselor de izolație ale echipamentelor electrice.

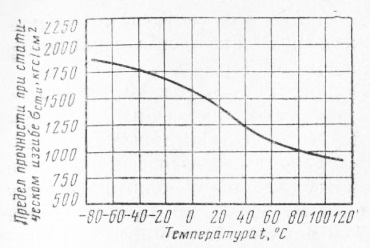

Fig. 1. Dependența rezistenței la tracțiune a unui textolit sub îndoire statică la temperatură

Fibra de sticlă este fabricată din rășini sintetice (lianți) și fibră de sticlă (armare și armături de umplere). Ca lianți, cel mai adesea se utilizează rășini epoxi, fenol-formaldehidă, poliester și silicon. Umplutura este o fibră de sticlă formată din filamente cu o grosime de 0,003 până la 0,011 mm (de obicei 0,007-0,009 mm grosime), care per mie permează fiecare pătrat milimetru de material plastic. De exemplu, cu o grosime de 0,01 mm pe o suprafață de 1 mm2, acestea vor găzdui 10 mii de bucăți. Un fir de această grosime este obținut cu lungimea de până la 150 km de o bilă de sticlă cu un diametru de numai 2 cm.

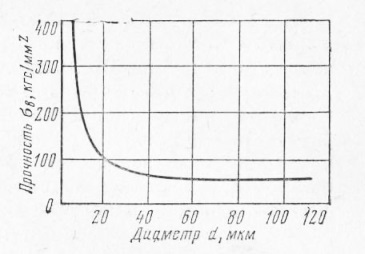

Fibra de sticla are o rezistenta mecanica ridicata; densitate relativ mică, bune proprietăți de izolare electrică și rezistență la efectele apei, uleiurilor, combustibililor, acizilor diluați și a alcalinilor și a multor solvenți organici. Aceste calități ridicate se datorează umpluturii - fibră de sticlă. Acum se obțin filamente de sticlă cu o rezistență la tracțiune de până la 350 kgf / mm2, adică mai ridicată decât oțelul convențional. Filamentul din sticlă rezistă la ruperea sarcinii de 5-6 ori mai mare decât firul din nailon, permite o temperatură de până la 500-600 ° C. Firele de sticlă obțin o rezistență mecanică și o elasticitate ridicată la grosimea indicată mai sus. Cu o creștere a grosimii, valorile sale scad (figura 2).

Pentru producția de fibră de sticlă durabilă, se folosește o fibră de sticlă formată din așa numita fibră continuă.

Fibrele din sticlă de bază au o lungime de 3 până la 5 cm și o grosime de 0,5-2 pm. Se obține prin metode mai eficiente, este intact și se utilizează pe scară largă pentru fabricarea plăcuțelor izolatoare termice și fonice, 1m3 dintr-un astfel de material cântărește 25 kg.

Fig. 2. Dependența rezistenței fibrelor de sticlă asupra diametrului său

În industria automobilelor, fibra de sticlă este produsă de corpuri și alte piese de dimensiuni mari și foarte încărcate, de exemplu, jante de roți pentru snowmobile ZIL-167.

Na spumă fabricat pe baza termoplastice (polistiren, clorură de polivinil și altele.) Și rășini termo-reactive (fenolice, epoxidice). Acestea se referă la un material plastic umplut cu gaz, adică. E. Care conțin un număr mare (până la 95% în volum) de gaz sau de aer incluziunilor, prin care acestea diferă densitate mică în vrac, de multe ori nu mai mult de 0,01-0,02 g / cm3 și termică ridicată și proprietăți de izolare fonică. În spume (materiale plastice umplute cu gaz celular) macro- aer și microscopice de celule nu sunt conectate unul la celălalt. în timp ce buretele (materialele plastice poroase umplute cu gaz) cu cavități umplute cu aer sunt interconectate

Spumele, de exemplu poliuretan PU-101, având o elasticitate ridicată este utilizat pentru perne auto și spătare, tampoane antișoc, cotiere și tetiere.

Spumele rigide și materialele plastice poroase sunt utilizate pentru izolarea termică și fonică.

La Categorie: - Materiale pentru întreținerea automobilelor

Acasă → Referințe → Articole → Forum

Articole similare

-

Chopper pentru fân - dispozitivul și principiul de fabricare a unei unități realizate automat

-

Fire de coasere, ce și pentru ce să se aplice, lumea mașinilor de cusut

Trimiteți-le prietenilor: