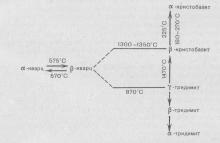

Toate aceste tranziții sunt reversibile. La temperaturi normale, cuarțul, tridymitul și cristobalitul sunt în forme α, dar la anumite temperaturi (vezi schema) sunt transformate în formele β. Tranziția de cuart și cristobalită din forma α-la β este însoțită de o creștere a volumului, care este utilizată pentru a compensa contracția turnării. Forma tridymită de oxid de siliciu nu este utilizată pentru formarea amestecurilor, deoarece în acest caz tranziția alotropică nu este însoțită de o modificare a volumului. Astfel, pentru formarea amestecurilor de turnare se utilizează numai cuarț sau cristobalit. Materialele Cristobalite nu pot fi încălzite rapid la temperaturi apropiate de 300 ° C, deoarece o schimbare rapidă a volumului are loc la 200 ° C și cristobalitul se poate transforma în pulbere. Ca regulator aditiv și viteză de reglare, în amestecurile de turnare se introduc diferiți aditivi de până la 2% (clorură de sodiu, acid boric, tartrat de sodiu etc.).

Proprietăți. Timpul de solidificare și extindere a materialelor de turnare după solidificare depinde în principal de gips. Rata de reglare a acestor materiale este influențată de aceiași factori ca și cei din gips. Acești factori afectează în mod egal viteza de fixare atât a gipsului pur, cât și a compoziției de turnare, deși poate conține numai 25% gips. oxid de siliciu nu numai dă materiale laminat rezistență la temperatură, dar, de asemenea, determină o expansiune mai mare asupra setare, din cauza slăbirii structurii gips, prezența oxidului de siliciu și ușurată prin aceasta creșterea cristalelor de gips, care duc la o mare expansiune. Viteza de reglare și valoarea de expansiune pot fi ajustate prin adăugarea de săruri diferite la amestecul de turnare. De exemplu, sulfatul de sodiu reduce timpul de fixare și valoarea de extindere. Adăugarea de borat sau tartrat de sodiu conduce la o creștere a timpului de fixare și la o scădere a expansiunii. Prin adăugarea unei pulberi de ghips prime (syromol), este posibil să se obțină o reducere a timpului de fixare și o creștere a expansiunii. Utilizarea de a-gips duce la o extindere mai importantă, deoarece în acest caz apa este consumată mai puțin decât atunci când se utilizează g-gips. În timpul întăririi, materialele de formare a ghipsului se extind în intervalul de la 0,1 la 0,45%.

Apa care intră în materialul de formare, în etapa inițială de setare gips conduce la coajă semnificativă de expansiune, care este o consecință a creșterii distanței dintre gips dihidrat cristalite care este în acest moment, în starea de gel. Expansiunea higroscopică încă joacă un rol important de oxid de siliciu, la fel ca în absența sa, sau cu expansiunea higroscopică insuficientă nu se produce deloc. Oxidul de siliciu facilitează penetrarea apei în carcasă, ceea ce creează condițiile pentru extinderea întregii mase a materialului. Expansiunea higroscopică maximă este realizată prin interacțiunea apei cu materialul de turnare înainte ca setarea să înceapă. Dacă forma este confiscată complet înainte de a fi scufundată în apă, valoarea expansiunii higroscopice scade semnificativ.

Următorii factori contribuie la creșterea expansiunii higroscopice:

- 1) o creștere a conținutului de oxid de siliciu în materialul de turnare;

- 2) creșterea dispersiei de oxid de siliciu;

- 3) utilizarea gipsului ca liant;

- 4) frământarea groasă a amestecului de turnare;

- 5) imersarea formei în apă înainte de începerea setării sau în stadiul inițial al acesteia;

- 6) durata scufundării;

- 7) temperatura optimă a apei este de 38-42 ° C;

- 8) cu care se confruntă cilindrul de formare (inel de injecție) cu hârtie de azbest.

Cantitatea de expansiune higroscopică poate ajunge la 1-2,5%, ceea ce compensă pe deplin contracția la turnarea aliajelor din aliaje de aur. Pentru a crea o expansiune higroscopică, masa de turnare prinsă în cilindrul de turnare este imersată timp de 30 de minute în apă caldă (38 ° C). De asemenea, apa poate fi absorbită de o masă dintr-o garnitură umedă de azbest. Extinderea higroscopică este utilizată numai atunci când se utilizează anumite materiale de turnare pentru turnarea investițională. Este necesar să se respecte cu strictețe modul tehnologic de fabricare a matriței (raportul dintre materialul de turnare și apă, temperatura băii de apă, timpul de imersie). Extinderea higroscopică, în plus față de apă, provoacă glicerină, alcool și jeleu de petrol.

Expansiunea termică este principala metodă de compensare a contracției turnărilor. Pentru a crea o astfel de extindere, matrița este tratată termic înainte de turnare. Temperatura finală de încălzire a mucegaiului depinde de tipul de oxid de siliciu utilizat. Dacă materialul de turnare conține cuarț, matrița este încălzită la 700 ° C, în cazul cristobalitului, apoi la 450 ° C. Când forma este încălzită, gipsul și oxidul de siliciu suferă modificări fizico-chimice. Aceste schimbări au loc fără influență reciprocă. După încălzirea matriței la 125 ° C gips se extinde ușor (0,12%) și apoi la o temperatură cuprinsă între 125 până la 320 ° C dă puțină contracție. Creșterea suplimentară a temperaturii este însoțită de o contracție semnificativă, la 500 ° C ajungând la 1,9%. Încălzirea ulterioară provoacă o ușoară contracție. Creșterea cantității de gips la început, datorită expansiunii termice simple, contracție ulterioară - deshidratarea gipsului pentru a forma un prim hemihidrat (CaSO4) 2 • H2O, apoi anhidrit CaSO4. Contracția gipsului la încălzire poate fi compensată prin adăugarea de clorură de sodiu sau acid boric în masa de turnare. Pentru a compensa contracția gipsului, este suficientă clorură de sodiu 0,8%.

Astfel, prin adăugarea regulatoarelor de expansiune la materialul de turnare, compoziția amestecului turnat poate fi variată. Trebuie avut în vedere faptul că excesul de gips datorită rezistenței sale insuficiente la foc poate duce la fisurarea matriței când este încălzită. În fabricarea pieselor dentare, acele modificări ale dimensiunilor oxidului de siliciu care apar în intervalul de topire a aliajelor prețioase (până la 1000 ° C) sunt de o mare importanță.

În Fig. 64 se poate urmări procesul de extindere a cuarțului și cristobalitei cu creșterea temperaturii. Când crisostobalita este încălzită la 210-260 ° C și cuarț la 500-600 ° C, expansiunea lor are loc în mod egal și nesemnificativ. Cu toate acestea, atunci când aceste temperaturi ating o creștere accentuată a volumului lor, datorată tranziției de cuart și cristobalit din formele α și β. Cristobalitul se extinde mai mult decât cuarțul și poate compensa pe deplin contracția de aliaje de aur de 1,25%. Formarea materialelor pe bază de cristobalit are avantaje semnificative în comparație cu cele din cuarț. Pentru a compensa complet contracția turnării, metalul topit trebuie să fie turnat în matrițe încălzite la o temperatură la care cuarțul și cristobalitul sunt în forma β. Astfel, forma materialului de cuarț ar trebui încălzită la 700 ° C și făcută din cristobalită - numai până la 350 ° C.

Valoarea dilatării termice depinde în plus de raportul dintre pudră și apă în timpul amestecării masei de turnare. Cu o frământare groasă, se observă o extindere termică mai mare. Mărimea expansiunii termice poate fi de asemenea controlată prin amestecarea în diferite proporții a materialelor de turnare realizate pe baza de cuarț și cristobalit. Această metodă poate modifica expansiunea termică de la 0,9 la 1,4%. Atunci când matrița este răcită după turnare, apare o contracție mare, care depășește expansiunea termică inițială. Cu toate acestea, această contracție nu modifică dimensiunile turnării întărite, deoarece metalul este suficient de dur pentru a rezista contracției în raport cu carcasa slabă. Când forma recircată este reîncălzită, re-expansiunea este mai mică decât valoarea inițială, iar turnarea în forma nou încălzită este mai mică. Cristobalitul poate determina o expansiune termică a materialului de turnare de până la 1,8%, iar cuarțul - până la 1,4%.

Nu se recomandă reglarea timpului de setare a materialului de turnare prin schimbarea temperaturii apei, deoarece aceasta duce la o modificare a dimensiunii modelului de ceară. Experiența arată că este de dorit să se utilizeze apă la temperatura camerei. Atunci când se fabrică un model de ceară pentru o impresie, trebuie să țineți cont de contracția acestuia după îndepărtarea din cavitatea bucală și răcirea la temperatura camerei. În acest caz, trebuie să se utilizeze apă de 37 ° C pentru a amesteca materialul de turnare. Deoarece extinderea ceara este mai mare decât materialul de turnare, extinderea modelului de ceară compensează contracția impresiei. Compușii groși de turnare se fixează mai repede și dau o extindere mai mare la întărire. Cu toate acestea, utilizarea amestecurilor foarte groase complică proiectarea reliefului modelului de ceară și poate duce la apariția bulelor de aer pe suprafața sa. Amestecul de turnare trebuie amestecat bine pentru a obține o extindere uniformă și uniformă a matriței. Cu toate acestea, ar trebui evitată amestecarea inutilă, pentru că în acest caz se accelerează prinderea, iar coaja matriței se obține mai puțin durabilă.

Atunci când matrița este produsă prin modelul de ceară, masa de turnare este turnată în inelul de turnare din metal, care exercită rezistență la expansiunea masei de fixare. În mod natural, aceasta determină o rezistență suplimentară la dilatarea termică a modelului de ceară, iar cavitatea matriței este mai mică decât în cazul setării libere a masei. Sa demonstrat experimental că încă cavitatea formei este obținută mai mult decât modelul de ceară luat. Acest lucru se explică prin faptul că procesul de fixare a gipsului este o reacție exotermă (curge cu eliberarea căldurii). Căldura de reacție determină expansiunea termică a probei de ceară, care se poate extinde în carcasa moale încă din masa de turnare. Astfel, extinderea modelului și, în consecință, compensarea contracției depind de reacțiile exotermice de fixare a gipsului. Deoarece gunoiul gros se confruntă cu o eliberare mare de căldură, acestea asigură în mod natural o extindere mai mare. Pentru a crea condiții pentru extinderea liberă a compoziției de turnare și a procesului de fixarea în inelul de turnare fac adesea incizie continuă sau deschizând peretele cilindric interior al unei foi subțiri de inele de azbest. acționând ca un compensator de expansiune.

Materialele de turnare pe bază de cuarț au cea mai mică rezistență în intervalul de temperatură de 100-125 și 470-630 ° C. În primul caz, scăderea rezistenței se datorează procesului de deshidratare, în al doilea - tranziției cuarțului de la α la forma β. Materialele Cristobalite au o rezistență minimă la 210-200 ° C.

Pentru a evita ruperea matritelor, nu se recomandă turnarea metalelor în forme care au aceste temperaturi. Umpleți metalul topit în matrițe încălzite deasupra temperaturii forțelor minime ale materialului de turnare.

Formele de material de cuarț trebuie umplut cu metal la o temperatură ce depășește 650 ° C și sunt realizate pe bază de cristobalit - la o temperatură de peste 350 ° C. Având în vedere răcirea rapidă a matrițelor atunci când sunt extrase din aparatele de încălzire, formele de cuarț trebuie încălzite la 700-750 ° C, iar cele cristobalite - până la 450 ° C pentru a îndeplini această cerință. Se constată că, cu diametrul cilindrului de turnare de 75-100 mm, viteza de răcire a matrițelor este de 20-25 ° C și la un diametru de 25-30 mm - 30-40 ° C pe minut. Dacă matrița nu este preîncălzită la o temperatură mai mare decât temperatura maximă de dilatare termică, turnarea trebuie efectuată la un minut după îndepărtarea matriței de la cuptorul de încălzire. La turnare, este imposibil să se permită încălzirea, răcirea și reîncălzirea matriței, deoarece aceasta devine instabilă, se creează fisuri în ea, turnarea se obține cu o suprafață aspră.

Una dintre proprietățile importante ale materialelor de turnare este porozitatea. Atunci când se toarnă o matriță cu metal topit, gazele trebuie să fie îndepărtate prin porii carcasei, astfel încât metalul să nu se confrunte cu "presiunea din spate" a gazelor din cavitatea matriței. Porozitatea cochiliei depinde de o serie de motive, incluzând forma și mărimea particulelor amestecului turnat. Utilizarea unui material cu particule grosiere, desigur, asigură o matriță de cochilie cu o porozitate mare. Cu toate acestea, factorul decisiv pentru obținerea unei turnări cu o suprafață netedă este dimensiunea particulei. Cu cât particulele materialului de turnare sunt mai mici, cu atât sunt mai puțin inegale pe suprafața danturii dentare. Dacă particulele au un diametru de 0,4 mm, înălțimea inegalității pe turnare atinge 270 pm. Cu un diametru de particule de 0,07 mm, înălțimea neregularităților este de numai 44 μm, ceea ce corespunde gradului de puritate de suprafață de 4-5 grade.

La prima vedere, pulberea fină nu este capabilă să formeze o carapace poroasă și pentru a crea porozitatea necesară, este necesar să se adauge o anumită cantitate de pulbere de siliciu cu granulație grosieră. Acest lucru nu este adevărat. Se observă o porozitate ridicată a formei cochiliei atunci când se utilizează pulberi cu particule de aceeași mărime, porozitatea fiind mai mare decât forma particulelor mai aproape de cea sferică. Un amestec de particule de dimensiuni diferite formează cochilii non-poroase de forme. Frământarea groasă a materialului de turnare, precum și amestecul care conține o cantitate mare de gips, dau o coajă de formă mai puțin poroasă. Puritatea suprafeței turnării, în plus față de granulație, este influențată de compoziția materialelor de turnare, de raportul dintre lichid și pulbere până la solidificarea masei, temperatura matriței și a aliajului turnat și presiunea în timpul turnării. Se constată că, cu un lot mai lichid, se obține o suprafață de turnare grosieră. Granularitatea gipsului, care nu este plină cu calcar, nu are o mare influență asupra tipului de turnare, deoarece devine recristalizat atunci când este setat.

Două proprietăți ale materialelor de turnare - rezistența și porozitatea - se deosebesc. Pentru a crește rezistența, este necesar să se utilizeze o pulbere de granularitate diferită și dimensiune mică. Dimpotrivă, se observă o bună permeabilitate la gaz atunci când se utilizează o pulbere cu aceeași dimensiune mare a granulelor. Având în vedere acest lucru, în practică, se folosesc diferite tehnici, care sunt discutate mai jos.

La o temperatură de 400-860 ° C, sulfatul de calciu și diferite substanțe conținând sulf și care fac parte din masa de turnare se pot descompune pentru a forma dioxid de sulf, hidrogen sulfurat și alți compuși ai sulfului. Aceste produse produc coroziune intracristalină. Pentru a preveni coroziunea, grafitul sau pulberea de cupru fin pulbere se adaugă la materialul de turnare. Se obține un efect satisfăcător prin menținerea matriței la temperatura de turnare timp de o oră. În acest timp, compușii de sulf volatili formați sunt îndepărtați împreună cu gazele.

Când se răcește la temperatura camerei, toate piesele turnate dau o contracție determinată atunci când:

- 1) solidificarea metalului;

- 2) răcirea metalelor topite la temperatura de întărire;

- 3) răcirea turnării de la temperaturile de cristalizare la temperatura camerei.

Contracția metalului topit nu are importanță, deoarece este complet compensată de fluxul de metal în matriță. Dacă cavitatea matriței are dimensiunile unui model de ceară, atunci, ca urmare a contracției, turnarea va fi mai mică decât modelul de probă. Pentru a compensa contracția, este necesar ca dimensiunile cavității matriței să fie mai mari decât modelul prin cantitatea de contracție. Contracția auritelor dentare de aur este de 1,25-1,3%. Aripile de dimensiuni suficiente pot servi drept surse de alimente (profit) pentru turnarea prin răcire.

Articole similare

-

Materiale pentru ghips - materiale aplicate pentru stomatologie ortopedică

-

Umplerea dinților cu urechi turnate, stomatologie ortopedică

Trimiteți-le prietenilor: