1. Selectarea suspensiei de cârlig.

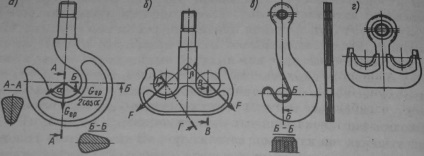

Dispozitivele de ridicare universal cele mai utilizate sunt cârlige de sarcină și bucle, la care sarcina este asigurată de un cablu sau lanț curele. În formă, cârligele sunt împărțite într-un singur coarne și două coarne. Dimensiunile sunt cârlige standardizate: pentru mașini cu acționare manuală și mecanică - Cârlige cu coarne, în conformitate cu GOST 6627-74, pentru mașini cu acționare mecanică - bicorn, în conformitate cu GOST 6628-73. Forma cârligelor este aleasă pentru a asigura dimensiunile și greutatea lor minime cu o rezistență suficientă, aceeași în toate secțiunile.

Cârligele de marfă sunt fabricate prin forjarea sau ștanțarea oțelului cu conținut redus de carbon 20; este permis să se facă cârlige din oțel 20G. Utilizarea de oțel cu conținut ridicat de carbon și fontă este inacceptabilă din cauza plasticității scăzute a materialului și a pericolului de rupere bruscă a cârligului. După forjare sau ștanțare, normalizarea este efectuată pentru a ușura solicitările interne.

Utilizarea cârligelor din oțel turnat este limitată datorită posibilității formării defectelor metalice interne în timpul turnării. Cu toate acestea, în legătură cu dezvoltarea instrumentelor de detectare a defectelor, utilizarea cârligelor turnate devine din ce în ce mai promițătoare, în special pentru cârligele grele, pentru care forjarea necesită echipamente puternice de forjare și presare. Doar cârligul cârligului este supus unui tratament mecanic, pe care firul este tăiat - triunghiular cu o capacitate de transport de până la 10 tone și trapezoidală la capacități de încărcare mai mari. Cu acest fir, cârligul este atașat la traversa suspensiei de cârlig.

După fabricare, cârligul este testat pentru rezistență la o sarcină care depășește capacitatea nominală de încărcare cu 25%. În timpul testului, cârligul este ținut sub sarcină timp de cel puțin 10 minute; După îndepărtarea încărcăturii de pe cârlig, nu trebuie să existe crăpături, lacrimi, deformări reziduale. Nu este permisă sudarea sau sigilarea defectelor cârligului.

Pentru un cârlig standard (corespunzător capacității nominale de încărcare), nu se efectuează calculul secțiunilor cârligului. Pentru cârligul care are o mărime sau o formă diferită față de standard, este necesar să se calculeze corpul cârligului ca o bară de mare curbură.

Atunci când alegem o suspensie cu cârlig, operăm cu capacitatea de ridicare a macaralei G = 40 kH = 4t (luând în considerare factorul de siguranță 4 * 1.25 = 5 tone), grupul modurilor de operare M6, numărul de unități din suspensie. În conformitate cu OST 24.191.08-81 se selectează suspensia cu cârlig 1-5-610, unde 1- numărul de blocuri, 5 - capacitatea de încărcare (în tone), diametrul blocului de 610 mm, diametrul cablului dk = 16 mm.

2. Calcularea și selectarea tamburului.

Tamburii sunt utilizați pentru înfășurarea în mai multe straturi a unei coarde. Tamburile pentru bobinarea multistrat sunt utilizate numai pentru lungimi foarte lungi ale cablului. Ele pot avea o suprafață netedă sau o suprafață cu un șanț de șurub. Pe ambele părți ale tamburelor prezintă niște coliere (flanșă) proeminente deasupra stratului superior al cablului este prevăzut cel puțin două din diametrul său, și tobe netede lanțuri sudate - gulere proeminente cel puțin lățimea legăturii lanț.

Prin regulile ruse Gosgortechnadzor ghintuită lungime baril ar trebui să fie astfel încât atunci când dispozitivul de ridicare inferior în poziția de lucru pe tamburul nu a fost mai mică de 1,5 din bucla coarda, nu de numărare se transformă sub dispozitiv de prindere.

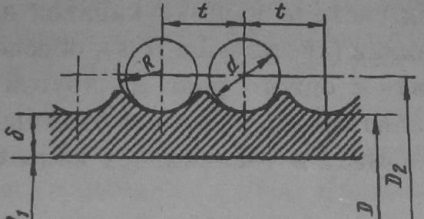

În majoritatea cazurilor, în mașinile de ridicare, tobe de pușcă sunt utilizate pentru înfășurarea cu un singur strat a frânghiei. Șanțurile (figura 3), tăiate pe suprafața tamburului (de-a lungul liniei șuruburilor), sporesc suprafața de contact, reduc eforturile de strivire, elimină frecarea dintre îmbinările adiacente și uzura frânghiei. Prin urmare, cu tobe subțire, durata de viață a coardei este mărită. Treapta de tăiere este aleasă să fie t = dk + (2,3) mm, unde d este diametrul coardei.

Luăm t = dk + 2 = 16 + 2 = 18 mm.

unde 1,5 este numărul de curse neatinsă reglate de normele lui Gosgortechnadzor pentru a reduce tensiunea frânghiei în locul fixării sale pe tambur;

Lk = H = 12 m - lungimea de lucru a plăgii de frânghie de pe tambur;

Diametrul preliminar al înfășurării D2 = 0,85Db ≈ 518,5 mm,

unde Db = 610 mm este diametrul blocului de suspendare a cârligului.

Lungimea porțiunii de capăt netede necesară pentru fixarea semifabricatului tamburului în mașină atunci când canelura este determinată de formula

Lungimea tamburului este

Diametrul tamburului de-a lungul fundului canelurilor

rotund la valoarea standard D = 500 mm, deci D2 = 516 mm.

Tamburile sunt turnate din fontă sau oțel și sudate din oțel. În mecanismele de ridicare legate de grupurile de modul 5 de operare, precum și mecanismele de transport al metalelor topite și încălzite, zgurii lichide și a altor substanțe, tobele sunt fabricate numai din oțel.

Pereții tamburului au o tensiune complexă de compresiune, torsiune și îndoire. În tobe, cu o lungime mai mică de trei diametre, eforturile de torsiune și îndoire nu depășesc de obicei 10-15% din tensiunea de compresie. Prin urmare, în acest caz, peretele tamburului este socotit numai la compresie.

Tensiunile de compresiune din peretele tamburului sunt determinate de teoria stării stresate a unui inel încărcat cu o presiune distribuită uniform pe suprafața sa exterioară. Cea mai mare stres are loc pe suprafața interioară a inelului:

unde D1 = D - 2σ; σ este grosimea minimă a peretelui tamburului (figura 2).

Deoarece << D, atunci după înlocuirea valorii p în expresia σc, obținem valoarea nominală a tensiunii:

unde [σczh] = 120 mPa - tensiune admisibilă pentru oțelul de 35L și modul de operare 6M;

Smax = 40 kN - tensiunea frânghiei.

De asemenea, grosimea peretelui tamburului din oțel turnat ar trebui să fie mai mare

3. Calculul mecanismului oscilant.

Localizarea și schema cinematică a mecanismului.

Mecanismul de rotație este situat pe partea de roată a macaralei. Angajamentul angrenajului-coroană este extern. Când mecanismul este localizat pe partea de strunjire, raportul de transmisie al angrenajului este mărit cu 1, deoarece pinionul, care circulă în jurul coroanei, face o mișcare planetară.

Diagrama conține o pereche deschisă "coroană de viteză", precum și un motor, frână, reductor. În plus, schema cinematică include o cuplare și o fază dințată deschisă (cilindrică).

Alegerea structurii de susținere a părții rotative.

La macarale staționare cu o coloană rotativă și o robinete de perete, precum și lagăre superioare biciclete macarale staționare și macara pe coloana fix folosind rulmenți, de multe ori dublu rând radial sferice. Deoarece suportul inferior în macaralelor de biciclete staționare și macarale sunt folosite pe un jug coloană fixă cu role orizontale.

Construcția schemei de proiectare a macaralei și determinarea parametrilor,

necesare pentru calcul.

Macara cu coloană rotativă. Un exemplu de schemă de proiectare a unei macarale staționare cu o coloană rotativă, o diagramă a suporturilor superioare și inferioare este prezentată în Fig. 4.

Diametrul știfturilor d1. d2 sub rulmenți sferici poate presupune suporturile superioare și inferioare să fie pre d1 = d2 = 0,07h≈0,07 * 2 = 0,14 m, diametrul d3 sub pivot lagărul axial de susținere inferioară (0,6. 0,7) d2 ≈ 0,7 * 0,14 = 0,1 m.

Determinarea reacțiilor de sprijin.

RV vertical și reacția RH orizontală (kN) în suporturi sunt determinate de compilarea ecuațiilor statice.

Din similitudinea triunghiurilor AD = 1.615 m; DC = 3,77 m.

prin urmare, β = 68,2 °. α = 21,8 °.

Luați în considerare nodul B.

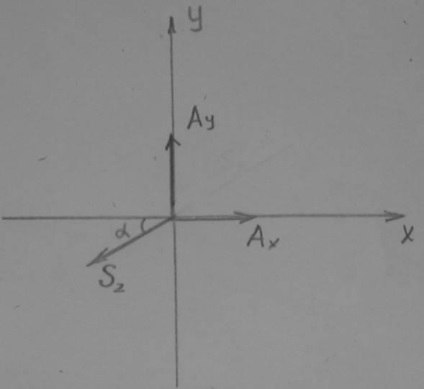

Din fig. 5 că reacția suportului Bx este egală cu forța din tija BC, prin urmare Bx = S1 = 112,19 kH.

Luați în considerare nodul A.

Pentru a determina AX și AU, formăm două ecuații de echilibru.

Deoarece viteza macaralelor este de obicei nu mai mare de 1 rpm, iar unghiul de rotație este în general mai mic de 360 °, rulmenții sunt aleși în funcție de capacitatea lor de încărcare statică.

Tipuri de rulmenți. Pentru percepția orizontale sarcinilor (radiale) aplicate rulmenți cu două rânduri cu bile sferice cu un alezaj cilindric (tip 1000), în conformitate cu GOST 720-75, sau (rareori) rând dublu sferice rulmenți cu role radial cu alezaj cilindric (tip 3000), în conformitate cu GOST 5721-75. Pentru percepția (verticale (axiale) Sarcini folosite rulmenți cu bile singur sens (de tip 8000), în conformitate cu GOST 16874-75. În cazul în care loturile depășesc valorile de încărcare statică admisă, pot fi folosite rulmenți non-standard.

Dimensiunea rulmentului. Selectați prin condiție: sarcina statică maximă pe lagăr, egală cu reacția suportului, nu trebuie să depășească capacitatea statică de bază de încărcare radială COR. (pentru rulmenții sferici) sau capacitatea statică de încărcare axială statică Coa (pentru rulmenții de tracțiune).

După alegerea mărimii rulmentului, este necesar să se noteze parametrii principali ai acestuia: desemnarea mărimii standard; diametre interioare și exterioare; lățime (pentru sferică) sau înălțime (pentru încăpățânare); capacitatea statică de încărcare statică.

Determinarea momentului de rezistență la rotație.

Momentul de rezistență la rotire (kN * m) a macaralei, care acționează în timpul perioadei de accelerare a mecanismului, este egal cu

unde Ttr este momentul forțelor de frecare din suportul rotativ;

Tv - momentul încărcării vântului de stare de lucru (dacă macara funcționează în aer liber);

forțele de inerție care acționează asupra supraîncărcării pivotabil macaralei încet (superioarå metalice, o contragreutate, etc.) și o parte rotativă a mecanismului de pivotare (rotorul motorului, scripetele de frână, ambreiaj etc.) - staniu.

Momentul forțelor de frecare din dispozitivul de susținere rotativă. Este egal cu suma momentelor forțelor de frecare din stâlpii superior (Ttr.v) și inferior (Ttr.n):

Momentul forțelor de frecare din suportul superior. Pentru o macara de perete și o macara cu coloană rotativă, momentul este

unde ƒ este coeficientul redus de frecare al glisantului în rulment; pentru lagărele de rulare ƒ = 0,015.

Momentul forțelor de frecare din suportul inferior pentru o macara de perete și o macara cu o coloană rotativă este egal cu

Momentul încărcării vântului a stării de lucru.

Presupunând că macara funcționează în interior, să luăm sarcina vântului egală cu zero.

Momentul forțelor de inerție.

unde J este momentul de inerție (raportat la axa de rotație a macaralei) a părților lentoare ale macaralei, sarcina și părțile rotative ale mecanismului de rotire, m * m 2;

ε - accelerația unghiulară a macaralei, rad / s 2.

unde γ = 1,2. 1.4 - coeficientul de inerție al părților rotative ale mecanismului de rotație;

Jm.p.h - momentul de inerție (raportat la axa de rotație a macaralei) a încărcăturii și piesele de rotire lentă ale macaralei, m * m 2;

unde m ϳ este masa celei de-a treia părți de întoarcere (încărcătură, contragreutate, braț, etc.);

xϳ este distanța de la centrul de masă al celui de-al cincilea element de cotitură lentă la axa de rotație a macaralei, m;

ξ = 1,3. 1,4-coeficient de reducere a razei geometrice de rotație la razele de inerție.

Distanțele de la centrele masei încărcăturii și părții de strunjire la axa de rotație a macaralei sunt egale: xrr = L = 5 m; hp = 0,3L = 1,5 m. Greutatea încărcăturii G = 40 kH = 4 t, greutatea macaralei G1 = 0,4 G = 1,6 t.

Vom descoperi accelerația unghiulară în timpul accelerației de la accelerația liniară admisă a sarcinii [a]:

pentru macarale cu capacitate de transport de la 3,2 la 12,5 tone pentru transportul mărfurilor cu bucșă și slinga manuală, [a] = 0,15 m / s 2.

Determinarea puterii motorului.

Puterea motorului N (kW) este determinată de formula

unde ωcr este viteza unghiulară de rotație a macaralei, rad / s, luăm

ηpr - valoarea preliminară a eficienței mecanismului atunci când este utilizată în mecanismul melcatului melanic εpr = 0,75;

Valoarea lui ψп.ср depinde de tipul motorului, pentru motorul de tip 4АС ψп.ср = 1,65 ... 1,8 acceptăm ψп.ср = 1,7.

Calculul structurilor metalice cu macarale cu o structură rotativă

Schema generală a executării macaralei cu o întindere constantă și o consolă de basculare rotativă este prezentată în Fig. 9.

Greutatea reală a consolei poate fi considerată concentrată și aplicată la punctul F. Forța din frânghia mecanismului de ridicare trebuie extinsă de-a lungul nodurilor în conformitate cu schema din Fig. 9, b.

Valoarea calculată a sarcinii utile este determinată în același mod ca și pentru macaralele de pod.

Forța care rezultă din rotația macaralei este centrifuga (în planul consolei) forța Pr. și tangențială (de-a lungul tangentei la circumferința descrisă de capătul consolei) forța Pr. t din inerția masei de încărcare sunt considerate a fi aplicate prin coardă până la capătul consolei. Semnificația acestor forțe:

mQ - greutatea încărcăturii;

L - ieșirea consolei;

ω, ε - viteza unghiulară și accelerarea rotației consolei, rad / s și rad / s 2.

Selectarea tijei fermelor consolei se face în conformitate cu formulele:

condiții de rezistență a tijei întinse

Condiții de rezistență la compresiune

Deoarece macara are o decolare constantă, deformarea capătului consolei nu este normalizată de el și, prin urmare, verificarea rigidității statice și dinamice nu este obligatorie.

Arta similara:

Elaborarea măsurilor de întreținere a mașinilor organizațiilor de construcții

documentul este un raport privind modificarea funcționării mașinii. și pentru vehiculele de transport - o scrisoare de parcurs. Aceste documente. școală, 1973. - 400 p. 5. Trofimov, A.P. Vehicule de transport și de ridicare-transport / A.P. Trofimov. - Kiev, 1978. - 368 p. 6. Feigin.

Hârtie termică >> Siguranța vieții

lucrări. În linii de flux și automatizate, rolul mașinilor de ridicat și transportat sa îmbunătățit calitativ și a devenit organic. ]. - M. High School, 1973. - 471 p. Aleksandrov, M.P. Ridicarea și transportul vehiculelor [Text]: instruire. pentru construcția de mașini. spec.

legate de depozitarea și transportul mărfurilor în vrac. Echipamente de ridicare si transport. Utilizarea acestui echipament în depozit. clădiri de depozitare. Macara-coloană montată pe rafturi este o mașină de ridicare și transport. Se compune dintr-un cărucior și este montat pe.

Teste de lucru >> Marketing

Automobile (pneumatice, șenile), feroviare și plutitoare. Ridicarea și transportul autovehiculelor au un design complex și multi-drive. orizontală, verticală, în sus, în jos. Mașinile și mecanismele de transport și de ridicare au un dispozitiv complex și.

Teză >> Transport

mărfuri. t (buc.); Qt - productivitatea tehnică a mașinilor de ridicare și transport. t (buc) / h; tp - durata obiectului. Cronometrul. - numărul operatorilor de mașini, numărul de mașini de ridicare și de transport. persoane; RVSP. - numărul de lucrători auxiliari.

Articole similare

Trimiteți-le prietenilor: