Aditivii de admisie reduc frecarea între filme și între filme și echipament, facilitând astfel mișcarea în operațiile de prelucrare și ambalare care se desfășoară în aval.

Eficacitatea agenților de alunecare este măsurată fie din punct de vedere static, fie din punctul de vedere al cineticii. Coeficientul de frecare (COF) este un număr fără dimensiuni care caracterizează rezistența de alunecare a două suprafețe care sunt în contact unul cu celălalt. COF este egal cu forța necesară pentru alunecarea unei suprafețe relativ la cealaltă, împărțită prin forța aplicată perpendicular pe suprafețele de contact.

COF = (forță care cauzează alunecarea suprafețelor de film) / (masă de deplasare)

ASTM D 1894-73 este testul standard pentru determinarea coeficientului de frecare al filmelor din plastic. În general, valorile de frecare mai mari de 0,50 sunt considerate orientative pentru o suprafață antiderapantă, iar valori mai mici de 0,20 sunt considerate ca suprafețe cu o capacitate mare de alunecare care sunt foarte susceptibile la plierea telescopică a rolelor.

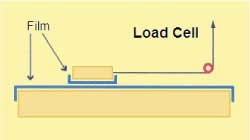

Reprezentarea schematică a măsurării COF

(Figura de curtoazie a firmei ExxonMobil Chemical)

Aditivi Gama de alunecare include atât convenționale amidic alunecare aditiv, și mai multe timbre nemigratoare moderne, care îndeplinesc cerințele pentru performanțe ridicate la temperaturi ridicate asigură o fiabilitate mai mare și să mențină un coeficient de frecare stabil înainte și după laminare. aditiv alunecare, furnizat sub formă de formulări preamestec care furnizează diferite valori ale ratei de difuzie, temperatura finală, se bazează pe rășini diferite de bază poate lua diverse cerneluri tipografice.

Agenți de alunecare pe bază de acizi grași

Glisoarele tradiționale sunt create pe bază de amide ale acizilor grași, incluzând amide primare, amide secundare și bisamide. Deoarece aceste materiale nu sunt complet solubile în polimer, ele migrează către suprafața filmului și formează o acoperire care reduce fricțiunea. Factorii importanți în alegerea aditivilor amidici care reduc alunecarea sunt eficiența reducerii coeficientului de frecare, stabilității temperaturii și vitezei de migrare. Rata migrației este influențată de alegerea amidei, alegerea polimerului de bază, concentrația agentului anti-alunecare și temperatura de aplicare. Stabilitatea termooxidării devine din ce în ce mai importantă, pe măsură ce procesatorii folosesc tot mai mult polimeri cu temperaturi de procesare mai ridicate. Degradarea oxidantă a lubrifianților poate duce la pierderea alunecării, pierderea de culoare și mirosul. Amidele cu stabilitate termică mai ridicată sunt, de asemenea, mai puțin volatile și rămân în polimer chiar și la temperaturi ridicate de procesare.

aditiv alunecare primar: printre chitanței cel mai frecvent utilizate aditivi includ oleamides și erucamida, amide nesaturate primare cu molecule relativ mici, care migrează la o viteză mare prin intermediul filmului de polimer și dau valori scăzute ale coeficientului de frecare la concentrații scăzute, acestea sunt relativ ieftine . E ericamida produsă din grăsimi ne-animale are o stabilitate termică mai mare decât oleamida. Cu punctul său de topire mai mare și rezistență la căldură sunt proprietăți importante pentru aplicații care utilizează polimeri mai avansate, cu temperaturi de procesare mai mari, erucamida înlocuiesc din ce în ce oleamide.

Secundar și bisamidei alunecare aditiv: amide astfel de molecule mai mari, au o rată mai scăzută a migrației în comparație cu amide primare, care facilitează controlul coeficientului de frecare; ele pot fi utilizate în pelicule multistrat pentru a limita efectul de alunecare al unuia dintre straturi. De exemplu, amide secundare, cum ar fi oleil palmitamidă și erucamida stearil, va migra prin stratul de suprafață este un copolimer de polipropilenă, dar nu va migra prin stratul de bază de polipropilenă homopolimer. amide secundare și bisamides sunt, de asemenea, mai puțin volatile și au o stabilitate termică mai mare decât amidele primare, ceea ce le face utile în aplicații și crearea preparării polimerului folosind tehnologia filmului turnat, cu temperaturi mai ridicate. De asemenea, acestea intervin de obicei mai puțin cu implementarea operațiilor secundare, cum ar fi imprimarea și sigilarea în comparație cu amidele primare.

Aditivii adiționali la polimeri care îmbunătățesc alunecarea și interacțiunea aditivilor

Caracteristicile de performanță ale unsorilor de amidă sunt afectate de mulți factori:

• Concentrația aditivului glidant: rata de difuzie pentru acest aditiv crește cu creșterea concentrației în polimer.

• Rășină Tip: aditiv de migrare este mai lentă în rășinile cristaline, cum ar fi polietilenă de înaltă densitate (HDPE) și polipropilenă (PP), decât în polietilenă de joasă densitate (LDPE). Rășinile poliare, cum ar fi EVA (Etilena vinil acetat), interacționează cu grupurile funcționale ale aditivilor, încetinind migrarea lor. Atunci când se utilizează vysokoamorfnyh și polimeri lipicioase, cum ar fi LLDPE metalocenic (liniare polietilene cu densitate scăzută), concentrații mai mari necesare de astfel de aditivi pentru a atinge același coeficient de frecare în comparație cu cazurile de utilizare a polimerilor mai puțin lipicioase și mai puțin amorfe.

• Alți aditivi: deoarece agenții antistatici și anti-vărsături și alți aditivi migrează pe suprafața filmului, pot concura cu aditivi glidanți în timpul difuziei și în zone individuale ale suprafeței.

• Tratamentul în aval: tratamentul corona înainte de imprimare face ca suprafața să fie mai polară datorită oxidării polimerului, permite de asemenea arderea lubrifiantului de suprafață și crearea unui gradient al concentrației aditivului. Ca rezultat, migrarea aditivului la partea prelucrată crește și devine posibil să provoace probleme cu imprimarea ulterioară.

• Tensiunea la înfășurare: aditivul glidant migrează într-o peliculă bine înfășurată la o viteză mai mică decât o rană de film cu o tensiune inferioară a rolei.

• Grosimea peliculei: in filme cu o mai mare de aditivi cu grosime mai vin la o stare stabilă, în timp ce atunci când se utilizează filme mai subțiri necesare pentru a adăuga concentrații mai mari în comparație cu filmele mai groase pentru a obține același coeficient de frecare.

Atunci când evaluarea oricăror aditivi, inclusiv aditivii, alunecare, ar trebui să exploreze formularea în ansamblu pentru a înțelege ceea ce ar putea avea potențiale interacțiuni, și de a optimiza concentrația aditivului. La performanță aditivi amidic alunecare, pot afecta operațiunile de proces din aval, cum ar fi laminarea adeziv, care se schimbă polaritatea filmului și îndepărtează aditivul de suprafață. Introducerea excesivă a aditivilor, sau ca urmare a unor interacțiuni neașteptate, sau ca urmare a dozelor excesive poate duce la un reziduu sub formă de pudră pe rolele de ghidare și de aspirație, cauza probleme cu imprimarea de depunere, sau „lipirea umedă“, în care excesul de aditiv face suprafata foarte buna, care permite straturilor să se îmbine între ele.

Glisante non-migratorii și formulări speciale

Glisanții care nu migrează, cum ar fi siloxanii, au molecule foarte mari cu o greutate moleculară de 30 până la 50 de ori mai mare decât amidele primare și secundare. Dimensiunea lor mare nu le permite să difuzeze prin matricea polimerică, astfel încât reducerea coeficientului de frecare este asigurată de moleculele de aditivi care apar pe suprafața rășinii în timpul extruziunii. Astfel de materiale, îmbunătățind glisarea, sunt folosite în aplicații speciale. Acestea dau o reducere imediată a coeficientului de frecare, care nu este afectat de depozitarea pe termen lung sau de temperatura ridicată de aplicare. Deoarece coeficientul de frecare al unui film de acest tip se modifică după extrudare la un minim, este posibil să se reducă costurile prin adăugarea unui aditiv alunecător numai la stratul de suprafață al filmelor multistrat.

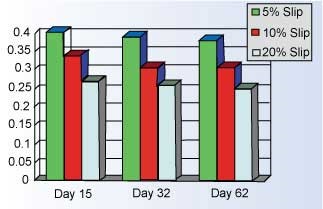

Glisoarele non-migratorii oferă o ușoară modificare a CoF după 62 de zile

(Prin amabilitatea Ampacet Corporation)

Aditivi care împiedică lipirea straturilor de film

Aderența, aderența straturilor de film adiacente, poate să apară ca rezultat al contactului sub influența presiunii și / sau căldurii. Aceasta poate avea loc în timpul procesării, utilizării și / sau stocării filmului. Din acest motiv, pot apărea probleme atunci când se desfac rolele de film, se lucrează cu un film care a fost pliat în foi de grămezi sau prin deschiderea unei pungi de film pentru realizarea ambalajului. Producătorii filmului depășesc această atracție între straturile de polietilenă și polipropilenă sau alte filme prin adăugarea de agenți anti-blocanți anorganici sau organici.

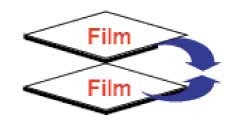

Lipirea: dorința ca două straturi de peliculă să rămână unul pe celălalt

(Imagine de la: Specialty Minerals Inc.)

Deși lipirea poate fi măsurată pe film proaspăt direct din cilindrii, mai multe rezultate reproductibile pot fi obținute prin utilizarea testului „forțat detașare“ ASTM D 3354, în care filmele sunt divizate din nou unite și menținut la o anumită presiune (6,9 kPa), la o anumită temperatură (40ºC sau 60ºC) timp de 24 de ore înainte de test.

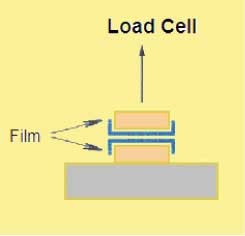

Reprezentarea schematică a măsurării detașării

(Figura de curtoazie a firmei ExxonMobil Chemical)

suplimente minerale anorganice, agenți anti-blocare, care sunt distribuite sub formă de particule pe tot parcursul filmului, poate duce la formarea unei suprafețe rugoase pe scară microscopică, care împiedică aderența aproape fiecare alte straturi ale filmului. Analogii aditivi anti-blocanți, inclusiv talcul și silicea, sunt utilizați universal. Unul dintre dezavantajele blocării aditivilor anorganici este că aceste particule pot afecta negativ transparența filmului. Este de asemenea posibil să se utilizeze aditivi organici, antiaderență, incluzând amide, stearați, siliconi și politetrafluoretilena (PTFE), în special în aplicațiile de înaltă calitate.

Analizoare anorganice anti-blocante eficiente din punct de vedere al costurilor

Analogii adiționali anti-blocanți sunt relativ ieftini și sunt folosiți cel mai mult pentru producerea de aplicații de mărfuri la scară largă. Talc este cel mai utilizat aditiv anorganic care împiedică blocarea; reprezintă aproximativ 40% din piața mondială. Cota de pământ de diatomee (DE), minerala silice naturală, reprezentând aproximativ 25% din piața mondială pentru conturile de silice sintetice pentru încă 25%, în timp ce ponderea mineralelor rămase, cum ar fi caolin, carbonat de calciu și mică, cont pentru restul de 10%.

Proprietățile chimice și fizice ale aditivilor anticoagulanți anorganici

(Prin amabilitatea Ampacet Corporation)

Talc are adesea cel mai mic raport cost-performanță, în timp ce DE devine adesea cel mai bun mod de a minimiza concentrația totală a componentei anorganice și efectul acesteia asupra proprietăților optice ale filmului. Particulele anorganice tradiționale de aditivi anti-blocanți au o formă și o dimensiune neregulată, datorită cărora apar proprietăți optice slabe ale filmului. Transparența este asociată cu indicele de refracție, distribuția dimensiunii particulelor și concentrația. Cea mai mare transparență poate fi obținută în cazul în care indicele de refracție al aditivului anti-blocant corespunde cel mai apropiat indexului de refracție al rășinii. Particulele anti-blocante mai mari asigură o mai bună rezistență la blocare; în același timp, particulele mai mici dau o transparență mai mare. Controlul distribuției dimensiunilor particulelor și a dimensiunilor lor maxime face posibilă crearea unui raport dorit de proprietăți optice și antiadezive.

Adaosuri aderente anorganice tradiționale cu particule neregulate

(Figura de curtoazie a firmei ExxonMobil Chemical)

Adaosuri organice antiaderente cu un grad ridicat de migrație

Cele organice particule anti-bloc sunt în mod inerent predispuse să migreze și să cristalizeze la suprafața filmului care împiedică lipirea adiacentă fiecare alte straturi ale filmului. Aceste materiale sunt de obicei mai scumpe decât cele anorganice și, de regulă, ele sunt utilizate în aplicații cu o valoare adăugată mai mare. Printre agenții de eliberare organici utilizați în mod obișnuit sunt compuși amidici, stearat organic și diverse familii de stearat de metal, precum și materiale precum silicon și PTFE.

Pentru aplicații care necesită rezistență ridicată, agenții de eliberare a amidelor organice pot fi utilizați singuri, dar mai des sunt utilizați pentru a reduce concentrația agentului de eliberare anorganică. Amidam necesită un timp pentru a difuza cu suprafața înainte de a avea un efect anti-adeziv. Amidele se utilizează cel mai bine în polimerii moi, cum ar fi EVA, în care aditivii anorganici anti-blocanți nu sunt la fel de eficienți. Printre diversele amide, cele mai eficiente proprietăți antiaderente sunt utilizarea stearamidelor și bechanamidelor. De exemplu, bechanamida este utilizată eficient în peliculele din polipropilenă orientate biaxial pentru a asigura o alunecare îmbunătățită și o aderență blocantă, menținând în același timp o excelentă transparență.

Concluzii și concluzii finale

Aditivii care îmbunătățesc alunecarea și împiedică blocarea sunt adesea utilizați în poliolefine. De asemenea, ele sunt utilizate în PP, PVC, PS, PA (nylon) și PET, în cazul în care acestea sunt utilizate la fabricarea de filme unice și multi-strat pentru fabricarea de pungi de plastic și alte tipuri de ambalaje. Atunci când sunt utilizate într-o varietate de aplicații, acești aditivi necesită autorizațiile necesare atunci când sunt utilizate pentru aplicații în contact cu alimentele. Deși aditivii care îmbunătățesc alunecarea și blocarea aderenței pot fi adăugați direct de producătorul de rășini, aceștia sunt de obicei adăugați de un manipulator folosind o varietate de masterbatches.

Articole similare

Trimiteți-le prietenilor: