Roțile rotative sunt integrate și compuse. Coroanele roților de vierme compuse sunt turnate din fontă (pentru trepte de viteză redusă) și bronz fosforos (pentru angrenaje de mare viteză). Viermele cu șurub are un fir special, de obicei trapezoidal. Cu diametrul mic al viermelui, firul este tăiat pe arbore, iar pentru diametre mari - pe manșon, care este atașat la arbore. Viermii sunt fixați pe arborele de antrenare, iar roțile viermelui pe arborele acționat.

Uneltele de vierme în ingineria modernă sunt utilizate pe scară largă. Cea mai mare utilizare a angrenajelor cu melc găsite în mașini de tăiat metal, mașini, tractoare etc. Marele avantaj al angrenajelor cu melc este, de asemenea, în funcționarea netedă și silențioasă a lucrărilor lor.

Dezavantajul angrenajelor cu melc este eficiența scăzută.

Ansamblul cu melc melcat începe cu ansamblul cu melc melcat. Coroana este presată pe butuc sub presă într-o stare rece sau preîncălzită (până la 120-150 ° C). Apoi, găuriți găurile, tăiați firul sub dopuri și înșurubați dopurile și apoi eliberați-le. După aceasta, șurubelnița este verificată pentru a ieși. Instalarea angrenajelor cu melc pe arbori și verificarea lor se efectuează în același mod ca la asamblarea treptelor cilindrice convenționale.

Esențial în asamblarea angrenajelor cu melc este asigurarea angajării corecte a viermei cu dinții roții. Acest lucru impune ca unghiul de trecere a axelor și angrenajul melcat și centrul de distanța A (Fig. 15.5, B) corespund desenului, planul median coincide cu axa viermelui și clearance-ul lateral în angrenarea specificațiilor fit. Înainte de a instala vierme și roata este adesea necesară pentru a verifica poziția axelor găurilor din corpul navei.

3. Asamblați mecanismul de basculare.

Mecanismul rocker este o variație a mecanismului de manivelă. Se folosește în acele cazuri în care este necesar să se transforme mișcarea rotativă în mașini de tundere reciprocă, de exemplu în mașini de încovoiere, și alte mașini. Aripile pot fi oscilabile (în mașini de rabotat) și rotative (în mașinile de frezat).

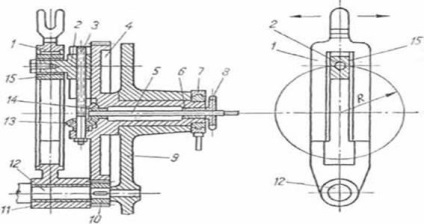

Partea principală a mecanismului de legătură este legătura 1 (figura 16.5), așezată pe axa 12 și învârtindu-se în raport cu aceasta. În spatele scenei plantate cu manivelă disc 4 având o fantă radială, în care se poate deplasa manivelă cepul 2 cu ajutorul șurubului 3 acționat de rola 5 prin angrenaje conice 13 și 14. Disc 4 gambei sale stă în peretele 9 al cadrului și antrenat în rotație printr-o dințată roata 10 de la unitatea mașinii.

Fig. 16.5. Mecanismul de oscilație a traversei

Pe degetul 2 este plantată o piatră (biscuit) 15, care intră în canelura longitudinală a legăturii. Când roata manivelei se rotește, piatra determină legătura să se învârtă în jurul axei sale, iar ea însăși se mișcă de-a lungul slotului legăturii. Degetul superior al legăturii se conectează liber cu glisorul mașinii și îi determină să se miște înainte și înapoi de-a lungul ghidajelor orizontale. Avantajul mecanismului de basculare este viteza mare a cursei spate a cursorului. Acest lucru este important în special în cazul mașinilor în care cursa de întoarcere este inactivă. Dar, pe de altă parte, mecanismul de legare poate transmite un efort semnificativ mai mic decât mecanismul cu pârghie.

Detaliile mecanismului de legătură, adică legătura, discul pârghiei și piatra, sunt realizate din fontă. Degetele, rolele, axele, roțile dințate sunt fabricate din oțel. Discul de manivelă acționează simultan ca un volant.

Asamblarea mecanismului basculant de obicei începe cu un compus al discului manivelă 4 cu o căptușeală 6, prin care o rolă 5 (Fig. 16.5). La finalul setului cu role tastate angrenajul conic 14. Șurubul 3 este înșurubat în orificiul manivelă pinul 2 și la celălalt capăt al șurubului, în cazul în care nici un fir, montat în fanta pentru cheie tastat. Apoi, angrenajul conic 13 este cuplat cu angrenajul 14 și este montat în orificiul de foraj. Când știftul 2 intră în canelura discului de manivelă, șurubul 3 este fixat cu o piuliță. După aceea, ansamblul disc coadă colectat 4 este introdus într-o gaură pe rama 9. Apoi, aripile 12 axe poarte manșon 11, și este setat pe balansierul 1. axe suplimentare 12 montat pe treapta canelat 10. longitudinale scene ale canelurii de piatră administrată 15 și întregul Unitatea asamblată este conectată la un disc de manivelă. Axa 12 este de a intra într-o gaură corespunzătoare a cadrului, iar aripile capul - în canelura cursorului. După aceea, degetul 2 este introdus în deschiderea pietrei 15 și fixat cu un șurub. La capătul tijei discului manivelă de uzură cu came mecanismul de alimentare 7, o rolă pe firul 5 este înșurubat piuliță 8 (Fig. 16.5) de blocare.

Mai mult, mecanismul de modificare a lungimii cursei cursorului este ajustat. Această ajustare se realizează prin schimbarea razei R a știftului (excentricitatea). Când rola 5 se rotește cu un mâner montat pe capătul său pătrat, prin intermediul angrenajelor conice 13 și 14, șurubul 3 deplasează știftul 2 de-a lungul plăcii manivelei și modifică excentricitatea. Cea mai mare lungime a accidentului va fi cu cea mai mare excentricitate.

Într-o mașină corect asamblată și instalată, canalele de ghidare trebuie să se situeze într-un plan perpendicular pe axa 12. Această axă trebuie să fie orizontală, iar picioarele de ghidare să se afle într-un plan vertical. Perpendicularitatea lor este verificată de nivelul cadrului. În plus, indicatorul verifică perpendicularitatea capătului discului de manivelă 4 pe axa 12.

1. Care este diferența dintre metodele de reparare a nodului și pozzlova?

Metoda de reparare nodală este aceea că unitățile de asamblare (unitățile) echipamentelor care necesită reparații sunt scoase din mașină și înlocuite cu cele de rezervă (noi sau reparate). Această metodă este cea mai eficientă pentru întreprinderile cu un număr semnificativ de echipamente de același tip, precum și în condițiile producției în masă.

Metoda are următoarele avantaje:

timpul de nefuncționare al echipamentelor în reparație este redus drastic, timpul în care este petrecut în acest caz pentru a scoate aparatul de la mașină și pentru a instala o rezervă, ceea ce permite menținerea modului ciclului de producție; există o oportunitate de reparare centralizată a nodurilor pe locuri de muncă specializate echipate cu unelte și adaptări necesare (inclusiv speciale); se mărește oportunitatea economică a mecanizării lucrărilor de reparații; Capacitățile magazinului de reparații și mecanice sunt utilizate mai mult; există o oportunitate de specializare a lucrătorilor pentru realizarea anumitor lucrări; îmbunătățește calitatea reparațiilor și reduce costurile.

Ordinea de execuție a lucrărilor cu metoda de reparare nodală este următoarea:

1) diagnosticarea tehnică a tuturor părților mașinii în scopul depanării;

2) dezmembrarea unităților care necesită reparații;

3) primirea de la depozit și instalarea unui nod de rezervă;

4) testarea unităților instalate, precum și a mecanismelor în care sunt incluse;

5) transportul unității scoase la uzina de reparații (fabrică);

6) dezmembrarea, curățarea și defectarea părților unității;

7) obtinerea de la depozit a pieselor de schimb si a materialelor necesare;

8) restaurarea pieselor uzate;

9) asamblarea unității reparate;

10) rularea și testarea unității reparate;

11) aplicarea acoperirilor anticorozive și conservante;

12) livrarea unității în depozit.

O metodă posecută (secvențial-nodală) constă în faptul că toate unitățile de asamblare (noduri) ale mașinii sunt supuse la reparații, succesiv, la intervale de timp. Se folosește în principal pentru reparația echipamentului cel mai încărcat, un simplu semnificativ care este inacceptabil pentru condițiile de producție. Se folosește pentru mașinile de ridicare și transport care deservesc întregul magazin, precum și pentru echipamente, principala metodă de reparare a căreia este inadecvată din punct de vedere economic, datorită nevoii de unități de rezervă costisitoare.

Într-o serie de cazuri, o combinație de noduri și reparații ale echipamentelor este justificată din punct de vedere economic.

2. Lista cerințelor tehnice privind culisarea,

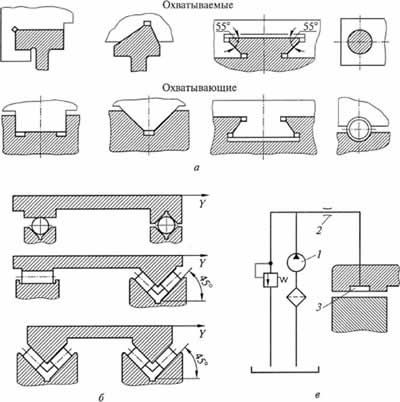

În ultimii ani, ghidajele de rulare au fost utilizate din ce în ce mai mult în mașinile de tăiat metale (fig.16.7, b). Îndoirea bilelor sau a rolelor de-a lungul ghidajelor închise generează frecarea la rulare, a cărei forță este de aproximativ 20 de ori mai mică decât forța de alunecare de alunecare și, prin urmare, uzura lor este considerabil mai mică decât uzura glisierelor. În plus, este prevăzută o mișcare mai fină, deoarece nu există nici un efect de lipire, care este caracteristic ghidajelor glisante.

Ghidajele hidrostatice (fig.16.7, c) sunt utilizate în cazul în care este necesară o foarte mare precizie a mișcării pieselor în mișcare, de exemplu în mașini-unelte de precizie și mașini-unelte cu comandă programabilă.

Fig. 16.7. Glisiere glisante (a), elemente de rulare (b) și ghidaje hidrostatice neacoperite (c): 1 - pompă; 2 - accelerația; 3 canale

Datorită prezenței unei grosimi de câteva micrometre între piesele de împerechere, ele funcționează aproape fără frecare și, prin urmare, eficiența este practic egală cu 1.

Mobilul se mută de nod, cum ar fi o pernă de ulei care este creat prin furnizarea de ulei sub presiune de la pompa 1 într-un spațiu dintre mobile și nodurile fixate prin clapeta de accelerație 2 și canalul 3 format în nodul fix.

Utilizarea ghidurilor hidrostatice este limitată de costurile lor ridicate.

Pentru a asigura funcționarea normală a mecanismului cu piesele în mișcare, trebuie respectate următoarele cerințe tehnice pentru ghidaje:

· Trebuie să fie drepte și fără scoruri la suprafață;

· Ghidajele trebuie să aibă caneluri lubrifiante conținute în stare normală;

· Ghid abateri rectilinitate ar trebui să fie 0,01-0,05 mm la 1000 mm lungime de paralele - 0,01-0,05 mm, perpendicularității - 0,01-0,02 mm;

· Rugozitatea suprafeței ghidajelor după prelucrarea finală ar trebui să fie: pentru șine de uz general Ra = 1,25-0,63 μm; pentru direcționarea echipamentelor de precizie Ra = 0,04 μm.

3. Instalați și montați ghidajele superioare.

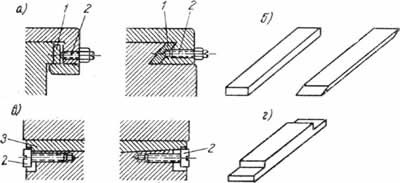

Ghidajele pot fi făcute integral cu cadrul sau deasupra capului (detașabile). Gărzile de ghidaj sunt realizate separat de cadru, sub formă de plăci din oțel sau din fontă de calitate superioară, cu tratament termic ulterior. Plăcile lungi sunt alcătuite din plăci individuale, cele scurte sunt realizate dintr-o piesă întreagă și fixate pe locurile pre-tratate. După instalarea pe pat, plăcile de ghidare sunt finalizate în cele din urmă: lustruite, murdare sau frecate.

Montați ghidajele și piesele mobile însoțitoare cu precizia necesară - operațiunea necesită mult timp. Prin urmare, pentru ușurința în formă și reglați distanța dintre suprafețele de frecare ca în asamblarea mașinii, și în timp ce se execută noduri cu piese progresive în mișcare, trebuie să aibă dispozitive de control - compensatorilor.

Compensatoarele sunt dreptunghiulare sau oblice cu o pantă de la 1: 40 la 1: 100 (Figura 16.8, b). Benzi 1 pentru a regla decalajul (Fig. 16.8, a) și 3 pene sunt deplasate în direcția longitudinală și fixată la locul prevăzut cu șuruburi 2. Banda reglează (Fig. 16.8, c, d) este de obicei necesară pană de incendiu pentru a pune cu neîncărcată laterală a părții mobile.

Fig. 16.8. Dispozitive de comandă (articulații de dilatare):

Articole similare

Trimiteți-le prietenilor: