8.1. Producția de fontă

Minereul de fier, carburantul, fluxurile sunt utilizate pentru topirea fontei în furnale.

Minele de fier includ:

Minerele de mangan sunt utilizate pentru a topi un aliaj de fier cu mangan - feromangan (10 ... 82%), precum și fontă, conținând până la 1% mangan. Manganul din minereuri este conținut sub formă de oxizi și carbonați: et al.

Combustibilul pentru topirea cuptorului este cocsul, înlocuirea parțială cu gaz și combustibil este posibilă.

Fluxul este calcar sau calcar dolomitizat care conține și, din moment ce principalele oxizi (), care sunt necesari pentru îndepărtarea sulfului din metal, trebuie să intre în zgură.

Prelucrarea minereurilor pentru topirea cuptorului se face pentru a crește productivitatea cuptorului, pentru a reduce consumul de cocs și a îmbunătăți calitatea fontei.

Metoda de preparare depinde de calitatea minereului.

Concasarea și sortarea minereurilor în funcție de mărime servesc la obținerea pieselor de valoare optimă, se realizează cu ajutorul concasoarelor și clasificatorilor.

Îmbogățirea minereului se bazează pe diferența de proprietăți fizice ale mineralelor care compun compoziția sa:

a) spălarea - separarea componentelor dense dintr-o rocă liberă;

b) greutate (jigging) - separarea minereului de sterilul prin trecerea unui curent de apă, prin partea inferioară a sitei vibratoare: deșeuri este forțat în stratul superior și minerale de apă și minereu sunt omise antrenate;

c) separarea magnetică - minereul zdrobit este expus la un magnet care atrage mineralele care conțin fier și le separă de roca sterilă.

Aglomerarea este efectuată pentru prelucrarea concentratelor în materiale forfetare cu dimensiunile necesare. Sunt utilizate două metode de aglomerare: aglomerare și peletizare.

Când taxa de aglomerare care constă din minereu de fier (40 ... 50%), calcar (15 ... 20%), randamentul aglomeratului fin (20 ... 30%), praful de cocs (4 ... 6%), umiditate (6 ... 9%), sinterizate la mașina de sinterizare la 1300 ... 1500 0 C. în timpul sinterizării contaminanților minereului îndepărtat (sulf, arsenic), carbonați se descompun și se transformă cocoloașe aglomeratului fluxate poros,

În cazul peletizării, încărcătura de la sol concentrează, fluxul, combustibilul este umezit și, atunci când este prelucrat în tobe rotative, devine pelete-pelete cu un diametru de până la 30 mm. Sunt uscate și arse la o temperatură de 1200 ... 1350 0 С.

Utilizarea aglomeratelor și a granulelor exclude o alimentare separată a fluxului de calcar către furnal în timpul topirii.

8.2. Turnarea fontei

Fonta este topită în cuptoare de tip minereu - furnale.

Esența procesului de producere a fonului în furnale este reducerea oxizilor de fier care fac parte din minereu cu monoxidul de carbon, hidrogen și carbonul solid eliberat în timpul arderii combustibilului.

La topirea fontei, se rezolvă următoarele sarcini:

Reducerea fierului din oxizi ai minereului, carburizarea acestuia și îndepărtarea unei anumite compoziții chimice sub formă de fier lichid.

Topirea gangului de minereu, formarea de zgură, dizolvarea cenușii de cocs în el și îndepărtarea acestuia din cuptor.

Dispozitivul și funcționarea unui cuptor.

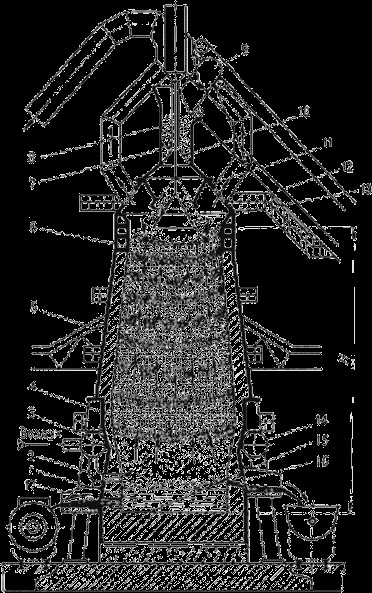

Cuptorul de furnal (Figura 1.1) are o carcasă din oțel căptușită cu cărămizi refractare de șamotă. Spațiul de lucru al cuptorului include partea superioară 6. arborele 5. vaporii 4. umerii 3, cornul 1. zona 15.

Fig. 1.1. Unitatea de cuptoare cu abur

În partea superioară a părții superioare se află dispozitivul de umplere 8 prin care se introduce încărcătura în cuptor. Taxa a fost livrat la cărucior elevator 9 pentru a deplasa podul 12 la mașina de umplere și, de cotitură peste, lotul este turnat în buncăr 7, distribuitorul de încărcare. La coborârea o mică taxă de con 10 cade în ceașcă 11. și la coborârea unui con mare 13 - la un furnal, care împiedică gazele de ieșire din furnal în atmosferă.

Când funcționează cuptorul, materialele de încărcare sunt topite și porțiuni noi de încărcare sunt alimentate prin dispozitivul de încărcare, astfel încât întregul volum util este umplut.

Volumul util al cuptorului este volumul ocupat de încărcătura de la podea până la marginea inferioară a conului mare al dispozitivului de umplere când acesta este coborât.

În partea superioară a vetrei există dispozitive cu smocuri 14 prin care aerul încălzit este alimentat în cuptor, care este necesar pentru arderea combustibilului. Aerul provine de la încălzitorul de aer, în interiorul căruia există o cameră de ardere și o duză din cărămizi refractare, în care există canale verticale. În camera de combustie, la arzător este alimentat un gaz de furnal curățat, care, atunci când este ars, generează gaze fierbinți. Trecând prin duza, gazele se încălzesc și sunt îndepărtate prin coș. Aerul trece prin duza, se încălzește la o temperatură de 1000 ... 1200 0 С și se îndreaptă spre dispozitivul de tip tuyere, iar de acolo prin lăncile 2 - în spațiul de lucru al cuptorului. După răcirea duzele, încălzitoarele comută.

Arderea combustibilului. Aproape de gaz, gazele naturale și carbonul de cocs, atunci când se interacționează cu oxigenul în aer, sunt arse:

Produsele de combustie interacționează cu cocsul fierbinte prin reacții:

Se formează un amestec de gaze reducătoare, în care monoxidul de carbon este principalul agent reducător al fierului din oxizi. Pentru a spori productivitatea, aerul alimentat în furnal este umidificat, ceea ce duce la o creștere a conținutului agentului reducător.

Gazele fierbinți, în creștere, dau căldură materialelor de încărcare și le încălzesc, răcind la 300 ... 400 0 С în partea superioară.

Încărcarea (aglomeratul, cocsul) este redusă pentru a face față fluxului de gaze și la o temperatură de aproximativ 570 ° C începe reducerea oxizilor de fier.

Recuperarea fierului în furnal.

Modelele de reducere a fierului sunt dezvăluite de Academicianul Baikov AA

Reducerea fierului are loc atunci când sarcina se deplasează în jos pe ax și temperatura crește de la oxidul superior la cel mai mic, în mai multe etape:

Temperatura determină natura cursului reacțiilor chimice.

Reducerea oxizilor de fier este carbonul solid, monoxidul de carbon și hidrogenul.

Recuperarea cu carbon solid (cocs) se numește reducere directă, se realizează în partea inferioară a cuptorului (zona de descompunere), unde temperaturile ridicate, în funcție de reacție:

La o temperatură de 1000 ... 1100 0 C, fier solid, reacționat cu monoxid de carbon, cocs și negru de fum, dizolvă intens carbon. Când este saturat cu carbon, punctul de topire scade, iar la nivelul decalajului și umărului, fierul se topește (la o temperatură de aproximativ 1300 ° C).

În partea inferioară a cuptorului se formează zgură ca rezultat al fuziunii oxizilor de minereu de gangă, fluxuri și cenușă de combustibil. Zgură conține. Slaga se formează treptat, compoziția sa variază pe măsură ce curge în jos în teava, unde se acumulează pe suprafața fierului topit, datorită densității sale mai scăzute. Compoziția zgurii depinde de compoziția materialelor folosite și de fierul topit.

Fonta este evacuată din cuptor la fiecare 3 ... 4 ore prin robinetul de fier 16. și zgura - la fiecare 1 ... 1,5 ore prin robinetul de zgură 17 (orificiul de robinet este o gaură în zona de așezare situată deasupra podelei).

Pilotul este deschis cu o mașină de găurit, apoi acoperit cu o masă refractară. Se toarnă fonta și zgura în găleți din fontă și în boluri de zgură.

8.3. Produse de topire a furnalului

Produsul principal al topirii furnalului este fonta.

Fonta este destinată transformării ulterioare în oțel. Acesta reprezintă 90% din producția totală de fontă. În mod tipic, astfel de fontă conține 3,8 ... 4,4% carbon, 0,3 ... 1,2% siliciu, 0,2 ... 1% mangan, 0,15 ... 0,20% fosfor, 0,03 ... 0,07% sulf.

Fonta este utilizată după remitere în instalații de inginerie pentru a produce piese turnate.

În plus față de fontă, furnale

Feroaliajele sunt aliaje de fier cu siliciu, mangan și alte elemente. Ele sunt utilizate pentru deoxidarea și alierea oțelului.

Produsele secundare ale topirii furnalului sunt zgura și gazul de furnal.

Zgura, cimentul, îngrășămintele sunt făcute din zgură (încearcă să obțină zgură granulată, pentru aceasta îl toarnă pe un jet de apă).

Gazul de furnal este utilizat drept combustibil pentru încălzirea aerului suflat în cuptor.

8.4. Clasificarea fontei

În funcție de starea de carbon din fontă, se disting:

fonta alba - carbon intr-o stare legata sub forma de cementita, in fractura este de culoare alba si luciu metalic;

fontă cenușie - tot carbonul sau cea mai mare parte a acestuia este în stare liberă sub formă de grafit, iar în starea legată nu mai mult de 0,8% din carbon. Din cauza cantității mari de grafit, pauza este gri;

jumătate din cantitatea de carbon este într-o stare liberă sub formă de grafit, dar nu mai puțin de 2% din carbon este sub formă de cementită. Micul este folosit în tehnologie.

8.5. Structura, proprietățile și marcarea fiarelor turnate

Ele diferă de oțel numai prin prezența incluziunilor de grafit, care determină proprietățile speciale ale turnătorilor.

În funcție de forma grafitului și condițiile de formare a acestuia, se disting următoarele grupe de fontă: gri - cu grafit lamelar; rezistență ridicată - cu grafit nodular; maleabil - cu grafit slab.

Partea pozitivă a prezenței grafitului.

grafitul îmbunătățește prelucrabilitatea prin tăiere, deoarece se formează fragmente fragile;

fonta are proprietăți antifricțiune mai bune decât oțelul, deoarece prezența grafitului asigură o lubrifiere suplimentară a suprafețelor de frecare;

datorită microtesturilor umplute cu grafit, fonta amorsează vibrațiile și crește vâscozitatea ciclică;

Elementele din fontă nu sunt sensibile la concentratori externi de tensiune (adâncituri, găuri, treceri în secțiuni);

fonta este mult mai ieftină decât oțelul;

producția de produse din fontă este mai ieftină decât fabricarea produselor din bilete de oțel prin tăiere, precum și formarea prin injecție și prelucrarea cu prelucrare ulterioară.

8.5.1. Gri din fontă.

Structura nu afectează ductilitatea, rămâne extrem de scăzută. Dar influențează duritatea. Rezistența mecanică este determinată în principal de cantitatea, forma și mărimea incluziunilor de grafit. Formele fine, vortice ale fulgilor de grafit diminuează puterea.

Fonta cenușie este utilizat pe scară largă în construcția de mașini, deoarece este ușor de procesat și are proprietăți bune.

În funcție de rezistență, fonta cenușie este împărțită în 10 clase (GOST 1412).

Fiarele gri, cu o rezistență redusă la tracțiune, au o rezistență la compresiune suficient de ridicată.

Fonta cenușie conține carbon - 3,2 ... 3,5%; siliciu - 1,9 ... 2,5%; mangan -0,5 ... 0,8%; fosfor - 0,1 ... 0,3%; sulf - <0,12 % .

Perlitul fontă cenușie are cele mai bune proprietăți de rezistență și rezistență la uzură.

Având în vedere rezistența scăzută a pieselor turnate din fontă la sarcini de tracțiune și impact, acest material ar trebui să fie utilizat pentru componente care sunt supuse unor sarcini compresive sau îndoite. În industria mașinilor-unelte, acestea sunt componente de bază, părți ale corpului, paranteze, pinioane, ghidaje; în industria automobilelor - blocuri cilindrice, inele piston, arbori cu came, plăci ambreiaj. Turnările din fontă cenușie sunt de asemenea utilizate în construcția de mașini electrice, pentru producția de bunuri de consum.

Indicat de indicele MF (fontă cenușie) și un număr care indică valoarea rezistenței la tracțiune înmulțită cu MF 15.

8.5.2. De înaltă rezistență fontă cu grafit nodular.

De înaltă rezistență din fontă (GOST 7293) poate avea o bază metalică ferită (HF 35), ferită-pearliză (HF45) și perlitică (HF 80). Aceste fonte sunt obținute din gri, ca urmare a modificării cu magneziu sau ceriu (se adaugă 0,03 ... 0,07% din masa de turnare). În comparație cu fonta cenușie, proprietățile mecanice cresc.

Fonta fonta cu baza metalica pearlitica are valori de rezistenta ridicata, cu o plasticitate mai mica. Oțelul de înaltă rezistență are o rezistență mare la curgere,

,

Fiarele de turnare cu rezistență ridicată conțin: carbon - 3,2 ... 3,8%, siliciu - 1,9 ... 2,6%. mangan - 0,6 ... 0,8%. fosfor la 0,12%. sulf - până la 0,3%.

Aceste fier turnate sunt foarte fluide. Datorită modului ridicat de elasticitate, este suficientă o prelucrare ridicată prin tăiere. Au sudabilitate satisfăcătoare.

Din fontă de înaltă rezistență sunt produse piese turnate subțiri (pistoane), burghie de ciocane forjate, cadre și cadre de prese și laminoare, matrițe, suporturi de scule, plăci de fațadă.

Turnările arborilor cotiți care cântăresc până la 2 ... 3 tone, în loc de arbori forjați din oțel, au o viscozitate ciclică mai mare, sunt mai puțin sensibili la concentratorii de tensiune externi, au proprietăți antifricțiune mai bune și sunt mult mai ieftine.

Indicat prin indicele HF (fontă de înaltă rezistență) și un număr care indică valoarea rezistenței la tracțiune înmulțită cu HF 100.

8.5.3. Fontă ductilă

Se obține prin recoacerea fontei albe.

Fonta ductilă conține: carbon - 2,4 ... 3,0%. siliciu - 0,8 ... 1,4%. mangan - 0,3 ... 1,0%. fosfor până la 0,2%. sulf - până la 0,1%.

8.5.4. Bleached și alte fontă

Albite - piese turnate, a căror suprafață este alcătuită din fontă albă, iar în interior este gri sau fontă de înaltă rezistență.

Ele au o duritate mare a suprafeței (950 ... 1000 HB) și o rezistență foarte mare la uzură. Folosit pentru fabricarea de arbori de rulare, roți auto cu jantă albă, bile pentru mori cu bile.

Pentru fabricarea pieselor care funcționează în uzură abrazivă, se utilizează fontă albă aliată cu crom, crom și mangan, crom și nichel. Turnările realizate din astfel de fontă se disting prin înaltă duritate și rezistență la uzură.

Fierurile turnate cu crom și cu crom-nichel sunt utilizate pentru piese care funcționează în condiții de uzură la temperaturi ridicate. Rezistența la căldură se realizează prin alierea fontei cu siliciu (5 ... 6%) și aluminiu (1 ... 2%). Rezistența la coroziune este mărită prin alierea cu crom, nichel, siliciu.

Pentru fontă, se poate folosi tratament termic.

Articole similare

Trimiteți-le prietenilor: