EFECTUL LICHIDĂRII ÎN SLABUL SILICON PLASMOCHIMIC

Zapevalin Alexander Ivanovich

Universitatea Penza de Stat

student post-universitar al departamentului "Instrument making"

abstract

Articolul examinează efectul de întârziere care apare în procesul de gravare plasmachemică a canelurilor cu aspect înalt de diferite lățimi. Se dau câteva metode de minimizare a efectului acestui efect asupra procesului. Se ia în considerare rolul presiunii și al timpului ciclului de gravare / depunere asupra efectului de întârziere.

LAG EFECTE ÎN PLASMA ETCHING DE SILICON

Zapevalin Alexander Ivanovich

Universitatea de Stat din Penza

Studii postuniversitare în cadrul departamentului de "Instrumente"

abstract

Articolul discută efectul Lag în șanțurile de înaltă fatetate cu aspect de plasmă-chimic, de înaltă lățime. Există câteva modalități de a minimiza influența acestui efect asupra procesului. Discuționează rolul timpului de presiune și de ciclu al gravării / depunerii asupra efectului Lag.

În procesele de gravare în plasmă, viteza netă de gravură scade odată cu creșterea raportului de aspect al canelurilor. În plus, influența ionilor scade, care, ajungând la partea inferioară a canalului, schimbă procesul de gravare către o pasivare mai eficientă. Ca o consecință, profilele tind să dezvolte o panta pozitivă și, de regulă, pereții canelurilor apar în cele din urmă atunci când raportul lor de aspect începe să se apropie de valori mai mari de 20: 1.

Adaptarea rețetei tehnologice în etape sau continuu [1, 2] ajută la reducerea cantității de pasivare în proces și păstrează profilul direct. De exemplu, durata ciclului de pasivare sau fluxul de gaz pasivant poate fi redus liniar. În mod alternativ, durata ciclului de gravare sau debitul de gaze poate să crească liniar.

Deși există și alte opțiuni, inclusiv sursa de alimentare, forța părtinitoare sau schimbarea presiunii liniare. Din motive de simplitate și predictibilitate a modificării balanței etch-depunere, modificarea timpului ciclului este abordarea cea mai evidentă a variației liniare. Folosind o schimbare liniară a parametrilor, canelurile cu un raport de aspect de> 50: 1 pot fi fabricate prin menținerea pereților laterali drepți și verticali.

Rata de gravare și evoluția profilului depind puternic de raportul adâncimii la lățimea canelurii, așa-numitul raport de aspect. În general, gravarea șanțurilor mai înguste are loc la o rată mai mică decât în canelurile mai largi; adică caneluri cu un raport de aspect mare, în spatele canelurilor, cu un raport de aspect mai mic.

Acest lucru se datorează în parte faptului că numărul de ioni care ating fundul șanțului scade treptat datorită efectului de deschidere, cuplată cu distribuția unghiulară a ionilor. Un alt aspect important îl reprezintă restricțiile de transport ale particulelor gazoase - radicalii - în canelurile cu aspect înalt.

Mărimea efectului de întârziere, în principal, depinde de calea medie liberă a particulelor gazoase, adică presiunea gazului.

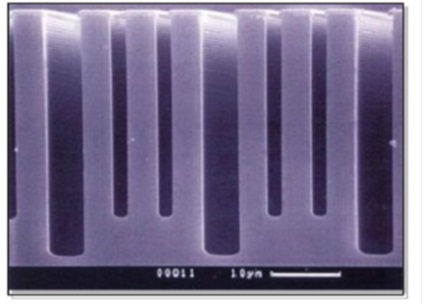

Intarzierea RIT este un fenomen comun si bine inteles de transport in gravura plasmatica [3]. Efectul efectului de întârziere depinde în principal de calea medie liberă a particulelor de gaz, care determină transportul acestora în timpul gravării canelurilor. Dependența ratei de gravare asupra raportului de aspect este studiată pe baza unui model simplu de vid de conductivitate [4]. În plus, în caneluri este important să se interacționeze și să se schimbe echilibrul dintre gravarea și pasivarea particulelor în timpul transportului. Acest transport depinde din nou de calea medie liberă a particulelor și de presiunea la proces. Modificarea echilibrului dintre particulele de etanșare și pasivare cu o creștere a raportului de aspect afectează, de asemenea, anisotropia și profilul. Figura 1 prezintă un exemplu tipic al întârzierii în RIE în procesul de gravare Bosch cu aspect înalt.

Într-un proces ciclic cu cicluri separate de gravare și pasivare, care pot fi controlate independent unul de celălalt, există efecte de întârziere individuale, atât pentru gravare, cât și pentru pasivare. Pentru etapa de gravare, cu cât este mai mare raportul de aspect al canelurii, cu atât mai puțin radicalii de fluorură per unitate de timp pot ajunge la fundul canelurii și pot etriza siliciul. Efectul întârzierii asupra pasului de gravare depinde în principal de presiune. Pentru etapa de depunere, cu cât este mai mare raportul de aspect al canelurii, cu atât mai puțini polimeri per unitate de timp pot ajunge la fundul șanțului. Astfel, viteza de gravare depinde în principal de presiune, deoarece filmul mai subțire de la baza canelurii, cu atât viteza este mai mare la etapa ulterioară de gravare. Aceasta include o compensare pentru scăderea vitezei de la o creștere a raportului de aspect cu o scădere a aprovizionării cu radicali de fluor. Lungirea la etapele de depunere și gravare poate fi compensată reciproc pentru a elimina întârzierea procesului general pe o gamă largă de rapoarte de aspect. Acest lucru este realizabil prin controlul individual al parametrilor la etapa de gravare și depunere, în principal prin modificarea valorii presiunii.

Stabilirea unei presiuni înalte pentru o etapă separată crește inerția; stabilind presiunea de mai jos - reduce această inerție. Creșterea presiunii în etapa de depunere în raport cu etapa de gravură, și chiar până la valori mai mari decât în timpul etapei de corodare, Rie reduce întârzierea generală a întregului proces, chiar inversează lui la o anumită etapă. În structurile cu aspect înalt (de exemplu, fante înguste), gravarea este mai rapidă, cu atât mai mică este raportul laturilor canalului (adică goluri mai mari). Cu toate acestea, compensarea pentru RIE-lag se datorează unei reduceri a vitezei de gravare în canelurile mai largi. Pe de altă parte, atunci când presiunea în etapa de precipitare este mai mică decât la etapa de gravare, provoacă un decalaj RIE semnificativ. Cu toate acestea, de regulă, procesul este reglementat în favoarea unor rate mai mari de gravare în canelurile mai largi. Acesta este un mod de proces "normal", care este folosit în majoritatea cazurilor și este interesant la viteze mai mari.

Stabilitatea polimerului la partea inferioară a șanțurilor este un factor important în reglarea corodare întârziere semnificativă și depoziții, totuși valoarea de compensare realizabilă depinde și de temperatura substratului. Scăderea temperaturii substratului face ca polimerul de pe fund să fie mai stabil și crește valoarea fazei de depunere în echilibrarea întârzierii globale. Din acest motiv, temperatura substratului de 0 ◦ C sau mai jos, în loc de normale 40 ◦ C, în mod avantajos pentru a realiza corodării, fără întârziere, într-o gamă largă de factori de formă [5].

Trimiteți-le prietenilor: