PARTEA 1. NU ÎNAPOI LA O MAGAZINĂ

DEFINIREA PROBLEMELOR DE PRODUCȚIE

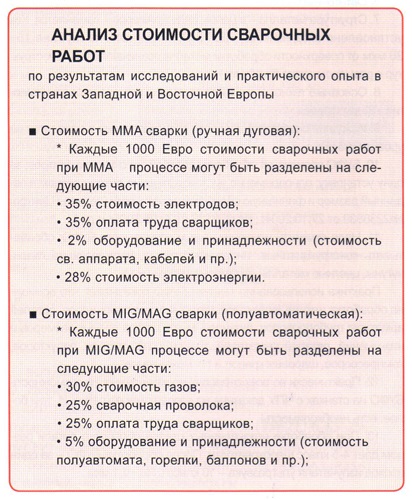

Calculați costul sudurii nu este atât de dificil cu producția curentă, este suficient să solicitați o declarație de cont pentru cheltuieli în departamentul contabil. Dacă vă decideți să reduceți costul sudurii, estimați mai întâi cum vă alocați costurile pentru următoarele grupe de costuri: consumabile, salarii pentru sudori, echipamente și consumabile, costul energiei electrice (de exemplu, comparați cu rezultatele pentru Europa, tabelul din dreapta). De regulă, costurile consumabilelor scad cu calitatea. Dimpotrivă, utilizarea unor consumabile mai scumpe reduce adesea costurile (de exemplu, un amestec de sudare de 80% argon - 20% CO2 reduce pulverizarea și crește transferul de metale în comparație cu sudarea în CO2 mai ieftin).

Dacă plătiți mult pentru electricitate, mergeți la mașinile de sudură invertoare, economiile vor fi semnificative; mai ales dacă acum folosiți surse multipunct și / sau reostatice de balast.

La sudori, este logic să salvați, numai dacă le puteți găsi cu ușurință sau puteți învăța rapid. Cu o complexitate ridicată de lucru, aceasta poate fi o problemă (de exemplu: sudarea țevilor sub presiune sau sudarea prin arc cu arc).

Despre echipamente, vom vorbi mai departe, pe scurt: o creștere a costului echipamentelor la cumpărare reduce costurile operaționale ulterioare. Măcar plătește de trei ori.

PRODUCTIVITATEA LUCRĂRILOR DE SUDURI

Dacă sudarea este doar o parte a ciclului tehnologic, productivitatea operațiilor de sudură poate fi determinată de două componente: ciclul general și operațiile asociate. În acest caz, trebuie să punem întrebarea: este sudarea unui loc "îngust"? Sunt alte site-uri inactive din cauza întârzierilor în faza de sudare? Dacă nu, creșterea eficienței sudării nu are sens. Dacă lucrările de sudură reprezintă o "frână" a producției sau, în general, singura operație, este logic să lupți pentru productivitate.

Cum de a crește productivitatea muncii într-o stație de sudură fără a reduce semnificativ calitatea? - Măsurați durata tuturor operațiunilor de pe locul de sudură, înainte, în timpul și după sudură. Apoi, încercați să optimizați fiecare parte.

Ce poate crește performanța:

- Utilizarea tăierii cu plasmă pentru tăierea metalului în fabricarea semifabricatelor;

- utilizarea mașinilor de sudură cu "creier" reduce timpul pentru setarea și selectarea modurilor;

- Utilizarea meselor de sudură și a dispozitivelor cu un sistem convenabil de fixare a semifabricatelor.

- utilizarea de sudură semi-automată (convențională sau pulsată) în locul unui electrod manual arc sau argon-arc;

- utilizarea amestecului de sudare în loc de CO2 (pentru sudarea semi-automată);

- utilizarea măștilor de sudor cu întunecare automată ("chameleon"), mai ales când se sugerează o serie de cusături scurte;

- trecerea de la sudarea pe două fețe la una față-verso, folosind plăcuțe ceramice;

- utilizarea mijloacelor simple de mecanizare: mese rotative, rotatoare, mașini de sudură cu autopropulsie, tractoare, copiatoare.

- utilizarea de electrozi de calitate superioară cu zgură separată;

- utilizarea unui amestec de sudare în loc de CO2. utilizarea de sudură MIG pulsată poate duce la absența completă a stropilor și, prin urmare, nu necesită stripare ulterioară.

Și mai mult. face ca oamenii să poată lucra confortabil. Experiență interesantă încă din perioada sovietică: după instalarea în mașina de magazin cu o calitate soda și productivitate a crescut! Versiunea modernă: un cazan, ceai, cafea, zahăr - nu vă va costa prea mult.

STABILITATEA CALITĂȚII PRODUSULUI

PARTEA 2. De ce sărbători pentru oameni?

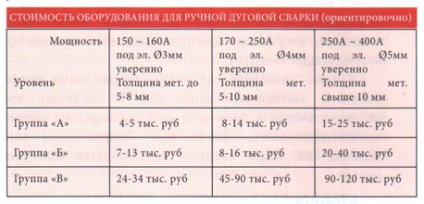

I. SELECȚIA ECHIPAMENTELOR PE NIVEL DE TEHNOLOGIE

Nivelul tehnologic este împărțit convențional prin prescrierea aplicației.

A) Tehnologie acum 30-40 de ani. Echipamentele cu costuri reduse, de regulă, sunt produse în CSI sau în China. Acestea sunt surse de alimentare cu un transformator ca modul de alimentare, cu o cantitate minimă de electronice sau fără ea deloc. Greutate mare, consum mare de energie, caracteristici de ieșire instabile și instabilitate redusă. Achiziționarea unui astfel de echipament devine din ce în ce mai puțin justificată, cu toate acestea, este încă în cerere: sudarea în instalații staționare, cu o calificare scăzută a lucrătorilor și cerințe de calitate scăzută, cu rezistență maximă la rele tratamente. "Ieșiți și supărați".

B) Tehnologie acum 10-15 ani. Principala diferență față de cea anterioară este utilizarea electronică a microprocesoarelor pentru controlul parametrilor de ieșire și / sau a modulului de putere (invertor). Utilizarea modurilor sinergetice, permițându-vă să ajustați rapid modul dorit și să îl mențineți în timpul sudării (pentru mașinile semi-automate necesare). Uneori multifuncțional: o instalație poate fi efectuată 2-3 tipuri de sudare.

B) Tehnologiile din ultimii 5 ani. Cel mai bun lucru pe care îl puteți cumpăra în acest moment. Diferența principală față de cea precedentă: numai modulul de alimentare al invertorului, controlul sinergetic "inteligent", versiunea industrială (ventilația controlată, electronica protejată de praf, murdărie, șoc, supratensiuni). Interfață de control digital. Disponibilitatea capabilităților de comunicare software și hardware cu un computer personal, automatizare și robotică. Versatilitate. Mașinile semiautomatice au un regim controlat al transferului de metale, care permite sudarea aproape fără pulverizare a metalelor de orice grosime (sudură MIG pulsată).

În prezent, acestea sunt doar câțiva producători din Europa. Liderii sunt Selco (Italia), Fronius (Austria), Kemppi (Finlanda).

II. SELECȚIA ECHIPAMENTELOR PENTRU PUTERE ȘI FUNCȚII

PENTRU SUDURA MANUALĂ ARC (MMA):

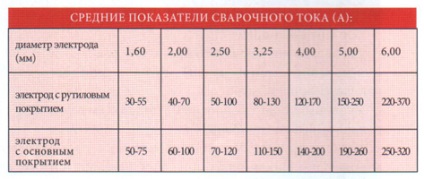

- La ce diametru de electrod veți lucra în principal? Care sunt grosimile de metal pe care le veți suda în principal? Această întrebare va determina curentul de sudură. Grosimi de până la 5 milimetri sunt de obicei sudate cu electrozi de până la Ø 3 mm, curenți - 90-120А. Tot ceea ce este mai mult - mai ales Ø 4 mm, curenți - 150-180А, cu o rezervă de 200A. Electrozii cu diametru mai mare sunt utilizați rar, de obicei când se montează structuri mai mari de 10 mm și unde nu există nici o cale de a prepara o mașină semiautomată.

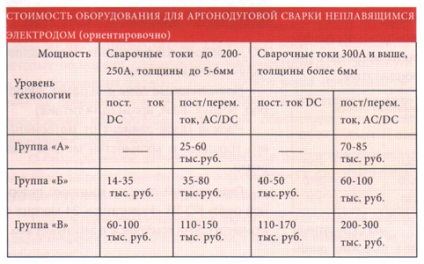

PENTRU ELABORAREA ARGOND A ELECTRODELOR SUDATE (TIG):

- Veți suda toate metalele, inclusiv aluminiu? - Dacă da, atunci avem nevoie de instalații universale cu arc de argon de curent direct și alternativ, tip "TIG AC / DC". Un curent alternativ este necesar pentru a "rupe" oxidul de suprafață prin pulverizarea catodică. În cazul în care numai oțel, titan, cupru de grosime mică urmează să fie gătite, atunci este posibil să se facă cu instalații de curent continuu, de tip "TIG DC".

- Există un oscilator integrat pentru aprinderea arcului fără contact, o supapă integrată pentru controlul alimentării gazului de protecție? - Dacă nu este necesar, puteți salva o mulțime: unele surse pentru sudarea prin arc manual (de exemplu, toate din grupul "B", vezi secțiunea anterioară) au trecerea la caracteristicile argon-arc. Arcul este aprins prin atingerea electrodului tungsten, gazul fiind alimentat de o supapă pe arzător. Singurul "dar": sudarea numai pe curentul direct, adică Puteți să sudați totul, cu excepția aluminiului și a aliajelor sale.

- Vom suge mici grosimi (mai puțin de 1,5 mm), structuri cu pereți subțiri, cusături "specifice", oțel inoxidabil cu rezistență crescută la coroziunea intergranulară? - Dacă da, este important să aveți un mod impulsiv de mici (unități - zeci de hertzi) și de frecvență medie (sute de mii de hertzi). În acest mod, impulsurile de curent de sudură, curentul de impuls este curentul de pauză. Ca rezultat, căldura este minimizată, arcul se comportă mai stabil. La frecvența de mijloc, arcul este de asemenea concentrat, scăzând zona de influență termică.

- Care sunt grosimile de metal pe care le veți suda? - Grosimi de pana la 5-6 milimetri pot fi sudate pe instalatii de pana la 150-200A. Grosimile de 6 mm și mai sus, în special de aluminiu, necesită instalații la 250-300 amperi și mai sus. Arzatoare TIG: Diferite tipuri de răcire (aer / lichid) și lungimi de furtun. Dacă sudați în mod continuu la curenți mai mari de 150-180 A, veți avea nevoie de un arzător răcit cu lichid și o unitate de răcire cu lichid. Lungimea furtunului arzătorului standard este de 4 sau 8 metri.

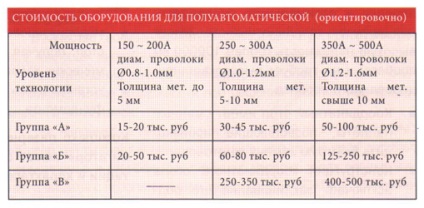

PENTRU SUDURA SEMI-AUTOMATĂ (MIG / MAG):

- Care sunt grosimile de metal pe care le sudati? - Dacă grosimea este mică, până la 5 mm, 150-200A este suficient, diametrul sârmei de sudură este Ø 0,8-1,0 mm. De-a lungul grosimii - sarcinile de productivitate maximă sunt rezolvate la curenții de 300 A și mai sus, sârma Ø 1,2-1,6 mm.

- Sudarea în mod continuu sau cusături / cusături scurte? - La sudarea în modul continuu, PN (durata sarcinii) este de 100% la curentul de funcționare. De regulă, aceasta necesită preluarea unei mașini semi-automate cu o rezervă maximă de curent de 50-100A.

- Aveți sudori cu puțină experiență, o lipsă de sudori experimentați? Veți suda metale neferoase, în special aluminiu? Sudurați metal de mici grosimi (de exemplu, service auto, repararea caroseriei)? - Dacă da, sunt preferate mașinile semi-automate cu sinergie - controlul automat al parametrilor de sudare. Setarea lor este foarte simpla: setati diametrul firului, tipul de metal, uneori chiar si grosimea necesara a bucatarului - si totul, puteti lucra. În acest proces, sunt implicate și câteva modele (de exemplu, seria Selco XP) - stabilizarea procesului prin reglarea automată a vitezei de alimentare a sârmei sau a curentului de sudare. Sarcina sudorului este de a conduce arzătorul la îmbinare, tot ceea ce este făcut de aparat. La sudarea aluminiului, aparatele cu modul de sudare din aluminiu oferă, de asemenea, o alimentare netedă a firului pentru a evita blocarea acestuia.

Arzatoarele MIG diferă în funcție de lungimea furtunului și tipul de răcire (aer ___ / lichid). Opțiuni standard: lungimea arzătorului furtunului 3, 4, 5 metri. Pentru operarea intensivă, precum și pentru sudarea prin pulverizare MIG, se preferă un arzător răcit cu lichid și o unitate de răcire cu lichid.

III. DETERMINAREA FURNIZORULUI

Este de dorit să alegeți nu reselleri, ci firme specializate în echipamente de sudare, cu posibilitatea de a demonstra echipamente. Este important să nu vă spuneți numai, dar și să arătați, mostre sudate. Dacă este necesar, a fost efectuată o instruire.

Atunci când cumpărați echipament imediat să acordați atenție "unde" și "pentru ce oră" puteți repara echipamentul, dacă este necesar. Mai ales dacă aveți o producție în serie: "și toporul de piatră se rupe"; și reparația nu este numai banii, ci și timpul de producție.

Trimiteți-le prietenilor: