Reformarea catalitică este implementată la aproape toate rafinăriile.

Scopul principal al reformării catalitice este producerea unei componente octanice ridicate a benzinelor comerciale cu motor de la fracțiunile de benzină grele cu cifră octanică scăzută datorită aromatizării lor. Un alt scop important al reformării catalitice este producerea de hidrocarburi aromatice individuale (benzen, toluen, xilen și etilbenzen).

În 1940, pădurea era pe și a fost larg dezvoltată în SUA și fabricile din Germania Prima catalitică industrială instalație de reformare la catalizator alyumohromomolibdenovom (hidroformare, realizată sub o presiune de hidrogen de 4-4,5 MPa și temperatură

Prima unitate industrială de reformare catalitică cu un catalizator monometalic fluorurat de alumoplatină - platformforming - a fost dezvoltată și pusă în funcțiune de compania "UOP". O etapă importantă în dezvoltarea și intensificarea proceselor de reformare a fost dezvoltarea de către firma a acestei societăți a celei mai avansate tehnologii de reformare catalitică cu regenerarea continuă a catalizatorului.

De asemenea, au fost introduse instalații de platformare în rafinarea internă. Cel mai mare număr de unități reformatoare care operează în Rusia, cu un pat de catalizator staționar. Cele mai utilizate instalații sunt reformarea benzinei. Este important de observat că durata totală de inactivitate a unei unități cu un pat de catalizator staționar este de la 20 la 40 de zile pe an. În timpul perioadei de oprire, se efectuează regenerarea catalizatorului și repararea unității.

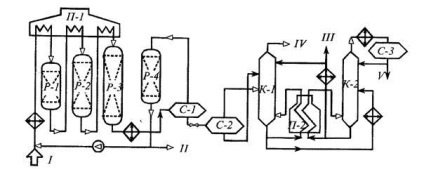

Materiile prime de reformare sunt supuse hidrotratării profunde de compușii heteroatomi (sulf, azot și compușii care conțin oxigen) înainte de prelucrare. În cazul materiilor prime secundare, se efectuează hidrogenarea compușilor nesaturați. Schema tehnologică de bază a reformării catalitice este prezentată în Fig.

Materialul brut după hidrotratare și uscare este amestecat cu gazul conținând hidrogen circulant, încălzit într-un schimbător de căldură și într-un cuptor cu mai multe camere P-1. După încălzire, materia primă este trimisă în reactorul P-1. Având în vedere că reacția endotermică nu atinge adâncimea necesară în primul reactor, amestecul de reacție este din nou alimentat în cuptorul de preîncălzire și apoi trimis în reactorul P-2. Din reactorul P-2, amestecul de reacție este returnat în cuptorul de preîncălzire și apoi trimis în ultimul reactor P-3. Produsele de reacție din reactorul P-3 sunt răcite într-un schimbător de căldură și un frigider la 20-40 ° C și trimițate la un separator de înaltă presiune C-1 pentru a separa gazul de circulație de catalizator. În același timp, o parte din gazul care conține hidrogen circulant după uscare cu zeoliți în adsorbantul P-4 este direcționat către sistemul de circulație, iar cealaltă parte (exces) este îndepărtată din unitate. Excesul de gaz care conține hidrogen este furnizat unității de hidrotratare și altor consumatori.

Figura 8 - Diagrama principală a reformatorului catalitic.

I - materii prime hidrotratate; II - gaz care conține hidrogen; III - catalizator stabil; IV - gaz uscat; V - fracție cap.

Catalizatorul instabil după separarea gazului conținând hidrogen este trimis la un separator de joasă presiune C-2. În separatorul C-2, un catalizator instabil este separat într-un lichid și o fază gazoasă. Produsele gazoase și hidrocarburile lichide sunt alimentate în absorberul de fracționare K-1. Ca absorbant, se utilizează un catalizator stabil.

Partea inferioară a absorberului este încălzită cu un jet fierbinte prin cuptorul P-2. În absorbant, presiunea este menținută la 1,4 MPa iar temperatura din partea inferioară este de 165 și la partea superioară de 40 0 C. Gazul uscat este separat de partea superioară a absorberului. Din partea inferioară a absorberului K-1, este emis un catalizator instabil, care, după ce este încălzit într-un schimbător de căldură, este alimentat în coloana de stabilizare K-2. Partea inferioară a coloanei K-2 este încălzită cu un curent fierbinte circulant de condens condensat care trece prin cuptorul P-2. Fracția de stabilizare la fierbere ușoară (capul) după condensare și răcire este trimisă la receptorul C-3, din care este parțial returnat la K-2 pentru irigare, iar excesul este îndepărtat din unitate.

O cantitate mică de catalizator stabil, după răcire, în schimbătorul de căldură, este alimentată la absorberul de fracționare K-1 pentru irigare și partea principală a acestuia este scoasă din unitate.

Tipurile de unități de reformare catalitică sunt prezentate în tabelul. 1.

Tabelul 1 - Tipuri de unități de reformare catalitică

Putere, mii tone / an

Articole similare

Trimiteți-le prietenilor: