Co - Cr pentru prima dată în practica dentară a început să fie folosit în anii '30, și de atunci au înlocuit cu succes în funcție de tipul de aur din aliaj IV la fabricarea carcaselor de protezele parțiale, în principal din cauza costului lor relativ scăzut, ceea ce reprezintă un factor esențial în producerea de astfel de mare piese turnate.

Carbonul, prezent doar în cantități mici, este o componentă extrem de importantă a aliajului, deoarece modificările minore ale conținutului său cantitativ pot modifica semnificativ puterea, duritatea și plasticitatea aliajului. Carbonul poate fi combinat cu orice alt element de aliere pentru a forma carburi. Un strat subțire de carburi din structură poate crește semnificativ rezistența și duritatea aliajului. Cu toate acestea, prea multe carburi pot duce la fragilitate excesivă a aliajului. Aceasta prezintă o problemă pentru tehnicianul dentar, care trebuie să se asigure că, în timpul topirii și turnării, aliajul nu absoarbe excesul de carbon. Distribuția carburilor depinde și de temperatura de turnare și de gradul de răcire, singurele cristale de carburi de-a lungul granițelor granulelor sunt mai bune decât stratul lor continuu în jurul granulelor.

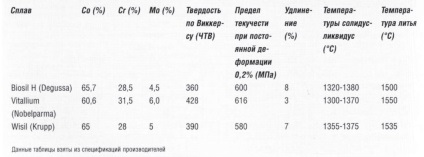

Tabelul 3.3.6 Proprietățile unor aliaje de cobalt-crom

Pentru un tehnician dentar, lucrul cu aceste aliaje este mai dificil decât cu aliajele care conțin aur, deoarece înainte de turnare trebuie să fie încălzite la temperaturi foarte ridicate. Temperatura de turnare a acestor aliaje se situează între 1500-1550 ° C, iar contracția asociată de turnătorie este de aproximativ 2%.

Această problemă a fost rezolvată în principal odată cu apariția echipamentelor pentru turnarea prin inducție și a materialelor turnate refractar pe bază de fosfați.

Precizia turnării suferă la astfel de temperaturi ridicate, ceea ce limitează foarte mult utilizarea acestor aliaje, în principal pentru producerea protezelor parțiale.

Aceste aliaje sunt dificil de polizat cu metoda mecanică obișnuită datorită durității lor ridicate. Pentru suprafețele interne ale protezelor care sunt direct adiacente țesuturilor orale, metoda de lustruire electrolitică este utilizată pentru a nu reduce calitatea montajului protezei, însă suprafețele exterioare trebuie să fie lustruite mecanic. Avantajul acestei metode este că suprafața lustruită rămâne o perioadă mai lungă de timp, ceea ce reprezintă un avantaj esențial pentru protezele detașabile.

Lipsa de plasticitate, agravată de incluziunile de carbon, este o problemă deosebită și, în special, deoarece aceste aliaje tind să formeze pori în timpul turnării. Atunci când sunt combinate, aceste deficiențe pot duce la defalcarea clemelor de proteză detașabile.

Cu toate acestea, există câteva proprietăți ale acestor aliaje, ceea ce le face aproape ideale pentru a face scheletele protezelor parțiale. Modulul de elasticitate al aliajului Co-Cr este de obicei de 250 GPa, în timp ce pentru aliajele considerate anterior, acest indice este în intervalul 70-100 GPa. Un astfel de modul de înaltă elasticitate are avantajul că proteza și în special brațele clampei pot fi fabricate cu o secțiune transversală mai fină, menținând în același timp rigiditatea necesară. Combinația unei astfel de valori ridicate a modulului de elasticitate cu o densitate care este aproximativ jumătate din cea a aliajelor care conțin aur facilitează în mare măsură greutatea pieselor turnate. Acest lucru este, fără îndoială, un mare avantaj pentru confortul pacientului.

Adăugarea de crom oferă aliaje rezistente la coroziune, care sunt folosite pentru a face multe implanturi, inclusiv articulațiile femurale și genunchi. Prin urmare, putem afirma cu încredere că aceste aliaje au un grad ridicat de biocompatibilitate.

Unele aliaje conțin, de asemenea, nichel, care este adăugat de producători în prepararea aliajului pentru a crește vâscozitatea și pentru a reduce duritatea. Cu toate acestea, nichelul este un alergen cunoscut, iar utilizarea acestuia poate provoca reacții alergice ale mucoasei orale.

Interesul pentru titan în ceea ce privește utilizarea sa în fabricarea protezelor amovibile și nedemontabile a apărut simultan cu introducerea implanturilor dentare de titan. Titanul are o serie de proprietăți unice, incluzând rezistență ridicată la densitate scăzută și biocompatibilitate. În plus, sa presupus că, dacă se folosește un metal diferit, nu titan, pentru a face coroane și poduri așezate pe implanturi de titan, acest lucru poate conduce la efect galvanic.

Descoperirea elementului de titan este asociată cu numele de reverend William Gregor în 1790, dar prima probă de titan pur a fost obținută abia în 1910. Titanul pur este obținut din minereu de titan (de exemplu, rutil) în prezența carbonului sau a clorului. TiCl rezultat

este redusă cu sodiu topit pentru a forma un burete de titan, care apoi se topește sub vid sau argon pentru a produce un lingou metalic.

În aspectul clinic, cele două forme de titan sunt de mare interes. Aceasta este o formă tehnică pură de titan (TTO de calitate tehnică și aliaj de titan - 6% aluminiu - 4% vanadiu.

Titan tehnic pur.

Titanium - metal, înclinată spre sau transformări polimorfe alotropice, cu o-ambalate aproape structura hexagonala (a) la temperaturi joase și structura bcc (P) la o temperatură peste 882S. Titanul pur este de fapt un aliaj de titan cu oxigen (până la 0,5%). Oxigenul este în soluție, astfel încât metalul este singura fază cristalină. Elemente precum oxigen, azot și carbon au o mai mare solubilitate în hexagonal ambalate aproape structura unei faze decât în structura cubica (trei faze. Aceste elemente formează intermediare soluțiile solide cu titan și contribuie la stabilizarea unei faze. Elementele cum ar fi molibden, niobiu și vanadiu, acționează ca stabilizatori P.

Aliaj titan - 6% aluminiu - 4% vanadiu.

Când aluminiul și vanadiul sunt adăugați la titan în cantități mici, rezistența aliajului devine mai mare decât cea a Ti titanului pur. Se crede că aluminiul este un stabilizator a, iar vanadul acționează ca stabilizator B. Când se adaugă la titan, temperatura la care are loc tranziția rx-P scade într-o asemenea măsură încât ambele forme pot exista la temperatura camerei. Astfel, Ti-6% Al-4% V are o structură în două faze de a- și (3-boabe.

Titanul pur este un metal alb strălucitor, care are densitate scăzută, rezistență ridicată și rezistență la coroziune. Este ductil și este un element de aliere pentru multe alte metale. Aliajele de titan sunt utilizate pe scară largă în industria aviatică și în domeniul militar datorită rezistenței ridicate la tracțiune (

500 MPa) și capacitatea de a rezista la efectele temperaturilor ridicate. Modulul de elasticitate al titanului pur tehnic este egal cu GPa, adică jumătate din modulul de elasticitate al oțelului inoxidabil și aliajului cobalt-crom.

Proprietățile de tracțiune ale Tex.4.Ti de titan pur dependente în mare măsură de concentrația de oxigen, și deși rezistența la tracțiune, indicele de deformare permanentă și duritatea cresc odată cu creșterea concentrației de oxigen, toate acestea se datorează reducerii ductilității metalului.

Alierea titan cu aluminiu și vanadiu este posibilă obținerea unei game largi de proprietăți mecanice din aliaj superior comercial pur titan teh.ch.Tg Astfel de aliaje de titan sunt un amestec de a- și P faze, în care o fază este relativ moale și plastic, și R faze mai acerba și mai greu, deși are o anumită plasticitate. Astfel, prin schimbarea proporțiilor relative ale fazelor, se poate obține o mare varietate de proprietăți mecanice.

rezistență mai mare poate fi atins 6% Al -4% V la rupere (MPa -1030) decât de titan pur, care se extinde domeniul de aplicare al unui aliaj inclusiv impactul sarcini mari, de exemplu, la fabricarea de proteze partiale - aliaj Ti pentru .

O proprietate importantă a aliajelor de titan este forța lor de oboseală. Ca teh.ch.T1 titan pur sau un aliaj Ti - 6% Al - 4% V sunt bine definite curba limită de oboseală S - N (tensiune - numărul de cicluri), nivelarea după 10 - 10 cicluri ale tensiunii alternative, a căror valoare este stabilită Cu 40-50% sub rezistența la tracțiune. Astfel, aceștia. h. Ti nu trebuie utilizat în cazurile în care rezistența la oboseală este mai mare de 175 MPa. Pe de altă parte, pentru aliajul Ti-6% Al-4% V, această cifră este de aproximativ 450 MPa.

După cum se știe, coroziunea metalică este principala cauză a distrugerii protezei, precum și apariția reacțiilor alergice la pacienții expuși la componente toxice. Titanul a devenit utilizat pe scară largă tocmai pentru că este unul dintre cele mai rezistente la coroziunea metalelor. În totalitate, aceste calități pot fi atribuite aliajelor sale. Titanul are o reactivitate ridicată, care în acest caz este partea sa puternică, deoarece oxidul format pe suprafață (TiO

), este extrem de stabilă și are un efect pasivant asupra restului metalului. Rezistența ridicată a titanului la coroziune în domeniul biologic de aplicare a fost bine studiată și confirmată de numeroase studii.

Turnarea aliajelor de titan prezintă o problemă tehnologică gravă. Titanul are un punct de topire ridicat (

1670 ° C), ceea ce face dificilă compensarea contracției turnării în timpul răcirii. În cazul metalului cu reactivitate ridicată, turnarea trebuie efectuată sub vid sau într-un mediu inert, care necesită utilizarea unui echipament special. O altă problemă este aceea că topitura tinde să reacționeze cu forma de turnare refractară a materialului de turnare, formând un strat de scală de oxid de pe suprafața piesei turnate, care reduce calitatea potrivirii protezei. La proiectarea protezelor bazate pe implanturi (suprastructuri), trebuie menținută o toleranță foarte rigidă pentru a obține o bună adaptare la implant. În caz contrar, este posibilă ruperea retenției implantului în os. În numărul de piese turnate, este adesea posibil să se observe porozitatea internă. Prin urmare, alte tehnologii sunt folosite pentru a realiza proteze de titan, de exemplu, cum ar fi tehnologia CAD / CAM în combinație cu eroziunea de rulare și scânteie.

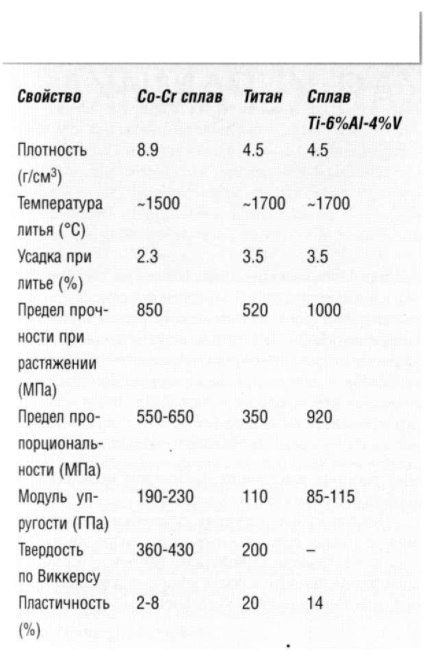

Unele proprietăți ale aliajelor de bază de bază discutate mai sus sunt prezentate în Tabelul.

Costul aliajului este o parte esențială a costului protezei. Cu toate acestea, aliajele ieftine, de regulă, necesită costuri suplimentare pentru fabricarea protezelor și, în ultimă instanță, costul mai scăzut al aliajului este adesea echilibrat de către gov-

Tabelul 3.3.7 Compararea anumitor proprietăți ale aliajelor de aliaje de bază

Responsabilitatea completă pentru selectarea materialelor pentru fabricarea protezelor este suportată de un dentist, nu de un tehnician dentar.

Articole similare

Trimiteți-le prietenilor: