Din anii 1950, conductele au fost în industria gazelor și a petrolului, care ar fi putut fi asociate cu prezența hidrogenului sulfurat (H2S). Mecanismul de fisurare inițiat de hidrogen este după cum urmează. Un mediu agresiv ("gaz acid") determină dizolvarea anodică a fierului:

Fe → Fe2 + + 2e.

Ca urmare a reacției catodice

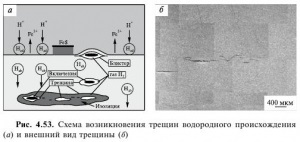

Se formează hidrogen atomic, care se poate acumula ca urmare a aderenței pe suprafața oțelului. Apoi, hidrogenul atomic este absorbit și redistribuit în interiorul matricei de oțel prin difuzie. Un mic atom de hidrogen va fi fie încorporat între atomii de fier din rețeaua cristalină, fie va fi prins în matricea de oțel. Hidrogenul atomic poate trece în forma moleculară (H2) în locurile de neomogenitate ale matricei de oțel, în principal pe suprafața interfazică dintre incluziuni și matrice. Aceasta va determina o presiune internă a gazului. În special, pot apărea stresuri mari pe incluziuni mari, plate și alungite, cum ar fi sulfurile de mangan sau acumulările de oxid. Aceste solicitări de întindere adiacente acestor incluziuni nemetalice pot duce la formarea porilor. După etapa de nucleare, fisura inițiată de hidrogen se formează prin mecanismul de fuziune a mai multor pori. Crăpăturile rezultate se răspândesc în principal prin componente solide și fragile ale microstructurii. Acest mecanism este prezentat în Fig. 4.53, a, și tipul de fisură este prezentat în Fig. 4,53, b.

Principalul avantaj al utilizării compoziției de oțel "sărac" și răcirii accelerate este o scădere a efectului segregării chimice, o creștere a omogenității microstructurale.

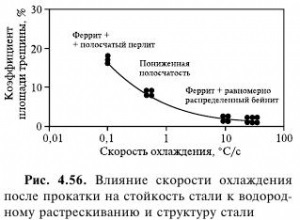

Concluzie generală: o microstructură omogenă cu un conținut redus de carbon este mai puțin susceptibilă la HIC și SSCC. Pentru oțelurile din tuburi cu conținut redus de carbon, structura ferită baini este mult mai probabil să prevină crăparea cu hidrogen sulfurat decât structura care conține ferită poligonală.

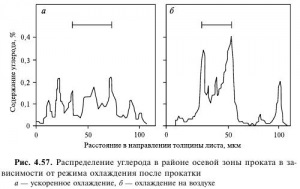

Așa cum am menționat deja, există o duritate de margine în zona axială de 300-330HV, sub care crăpăturile nu se formează deloc. răcire accelerată inhibă formarea structurii banded și duritatea scade în zona axială, pentru un conținut de carbon dat în oțelul folosind duritatea răcire accelerată în zona axială 10-20HV mai mică decât în cazul răcirii cu aer. Prin urmare, în răcirea accelerată apar fisuri la un conținut de carbon mai mare: sub răcire în aer fără fisuri la 0,05% C, RO - 0,08% S. Mecanismul acestui fenomen este următoarea: segregarea manganului este aceeași în ambele cazuri, așa cum sa format lingou în timpul cristalizării și distribuția carbonului pentru răcirea accelerată mai uniformă deoarece difuzia este suprimată în banda bogat în mangan (vezi figura 4.57.), prin urmare, o structură și o duritate de distribuție mai uniformă (în zona axială a imaginii etsya mai puțin solide).

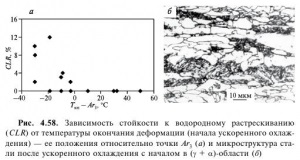

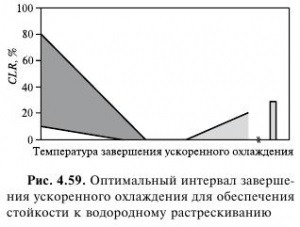

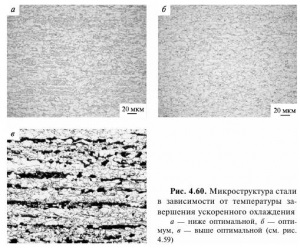

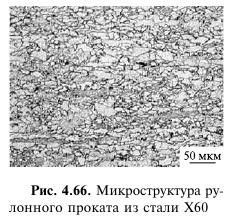

Parametrii optimi pentru răcirea accelerată sunt legați de tipul de structură. Astfel, în cazul în care temperatura accelerată de finalizare răcire (TKO) deasupra optim, format fero-banded structurii perlitice sub optime - (. Figura 4.59 și 4.60) cantități mari de produse intermediare și conversia porțiunilor de M / A.

Domeniile de utilizare a conductelor proiectate pentru a funcționa într-un mediu agresiv se extind: acestea sunt mediul subacvatic sau zonele cu climă rece, care necesită simultan o rezistență mai mare și rezistență la frig, adică este nevoie să se atingă cerințele opuse.

Există o diferență între înțelegerea modului de producere a rulajului cu proprietățile necesare și capacitatea de a produce loturi comerciale de închiriat. Aici trebuie să remarcăm contradicțiile cerințelor pentru proprietățile standard și speciale, precum și cerințele pentru stabilitatea rezultatelor (producția în masă poate avea abateri).

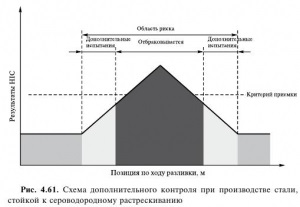

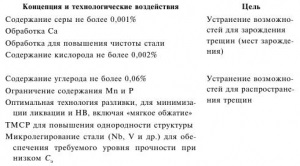

Din toate acestea urmează îngustarea ferestrei tehnologice. Un sistem mai sofisticat de control al calității (nu două, ci trei etape: „da“, „nu“, „necesară testarea suplimentară“), acest lucru poate avea loc atunci când cerințele de testare suplimentară în etapele anterioare de producție (de exemplu, în parametrii de proces de turnare și (figura 4.61).

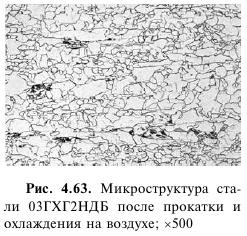

Un rezultat interesant este rezultatul obținut în condițiile industriale pe compoziția oțelului 03ГХГ2НДБ, greut. %: 0,03 C; 0,16 Si; 1,49 Mn% 0,013 P; 0,001 S; 0,27 Cr; 0,16 Ni; 0,25 Cu; 0,024 Al; 0,011 Ti; 0,09 Nb; 0,005 N.

După rulare cu finalizarea în Regiuni fără utilizarea răcirii accelerate a grosimii tablului de 14 mm au avut o structură favorabilă (Figura 4.63) și o rezistență ridicată la cracarea hidrogenului (CLR și CTR sunt zero).

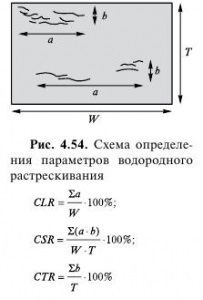

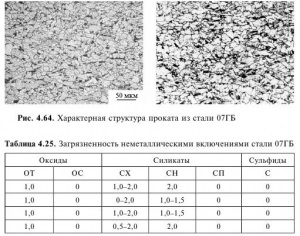

Pentru a depune aranjament Orenburg gaz care conține hidrogen sulfurat, a fost necesară testarea în condiții de „Severstal“ clasa de rezistență de producție H46 laminate la o grosime de 20-22 mm, diametrul țevii electrofuziune de 720 mm, produsă de SA „VSW“. Au fost prezentate următoarele cerințe: Porii nu mai puțin de 0,7 din # 963; t; CLR nu mai mult de 6%; CTR nu depășește 1%. Oțel de tipul 07GB, compoziție, masă. %: 0,077 C; 0,31 Si; 0,88 Mn; 0,008 Р; 0,001 S; 0,05 Cr; 0,05 Ni; 0,1 Cu; 0,017 Ti; 0,032 Nb; 0,027 Al; 0,006 N; 0,0021 Ca; C3 = 0,26, Pct = 0,14.

Foi de 20-22 mm grosime au fost laminate în conformitate cu schema de laminare termomecanică (Tkp = 799-830 ° C) urmată de o răcire accelerată la 560-580 ° C. Structura caracteristică a foilor este prezentată în Fig. 4.64. Contaminarea metalului cu incluziuni nemetalice este prezentată în tabelul. 4.25.

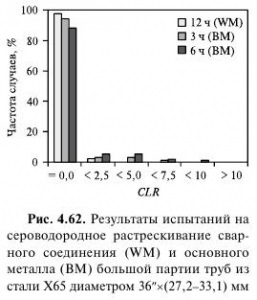

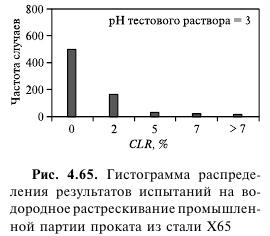

La volumele mari de producție, firește, există o risipă de rezultate. În Fig. 4,65 date privind încercările de producție pentru cracarea hidrogenului a foilor de grosime de 19,4 mm de clasă de rezistență X65 (100 000 tone) produse de Dillinger Hiittenwerke.

Compoziția chimică a oțelului de clasă de rezistență Х65 a producției industriale, în greutate. %: C = 0,04; Si = 0,27; Mn = 1,40; P = 0,011; S = 0,0004; N este 0,0037; Al este 0,032; Cu - 0,17; Ni = 0,22; Nb = 0,045; Ti -0014; Ca -0001.

Trimiteți-le prietenilor: