La proiectarea unei operațiuni de proces:

- mijloacele echipamentelor tehnologice (sau sarcinile pentru proiectarea lor) sunt selectate în cele din urmă;

- se stabilesc modurile de tăiere;

- normele de timp sunt determinate;

- determinarea dimensiunilor de ajustare, calcularea corectitudinii procesării;

- schemele operaționale și schemele de ajustări;

- nivelul de descărcare este determinat.

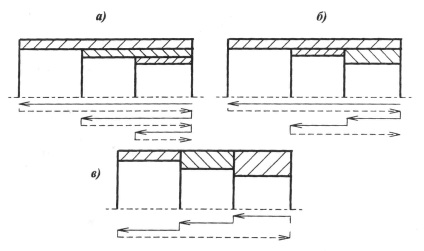

Proiectarea unei operațiuni este o sarcină multivariantă. Este necesar să se evalueze posibilele opțiuni pentru operațiunile de construcție pentru productivitate și costuri. De exemplu, în Fig. 5.6 există trei variante de întoarcere a arborelui cu trepte, din care cea de-a treia variantă este cea mai productivă (Figura 5.6, c).

pas proces separat este conceput pe baza circuitului pe bază traseu proces primit și fixarea piesei pe operațiune, datele privind acuratețea și rugozitatea suprafeței, înainte și după operații, adaosuri de prelucrare, cursa de evacuare sau părți de dimensiune lot de prelucrare (în funcție de tipul de producție). Atunci când se specifică conținutul operației, se stabilește în cele din urmă care părți ale piesei de prelucrat vor fi prelucrate în această operație.

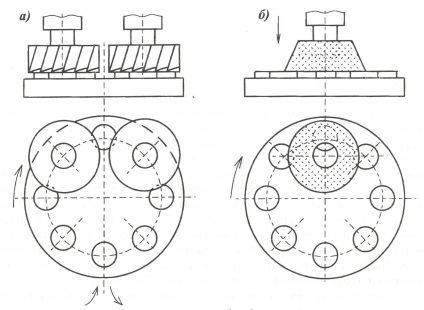

Fig. 5.6. Schema de frezare a arborilor pas cu pas

Structura operațiunilor se caracterizează prin construcția sa, care oferă o combinație și o anumită legătură între tranzițiile și fluxurile principale și auxiliare. Există două tipuri de structuri de operare: simple, constând în una sau două tranziții și complexe. Pentru o structură de ambele tipuri, procesarea poate fi una cu filet și cu multe fire; Când sunt realizate mai multe filete, mai multe părți sunt realizate pentru aceleași tranziții. În plus, TP se efectuează în conformitate cu schema unică și cu mai multe părți, adică la fiecare poziție de lucru, una sau mai multe părți pot fi procesate simultan.

Designul TP operațional este împărțit în trei etape. Pe primul se formează structuri elementare, realizând operații tehnologice elementare. Al doilea examinează posibilitatea și oportunitatea extinderii operațiunilor tehnologice prin combinarea aceluiași tip de operațiuni elementare și formarea pentru ele a implementării în comun a operațiunilor mai complexe care combină prelucrarea suprafețelor individuale. A treia etapă este formarea structurii operațiunii, care prevede consolidarea în continuare a operațiunilor prin combinarea diferitelor metode și tipuri de procesare.

Complicarea structurii operațiunii este una dintre principalele rezerve de creștere a productivității; este realizată prin utilizarea procesării cu mai multe unelte, cu mai multe elemente, cu mai multe filete și cu mai multe filete, care combină tranzițiile de lucru, precum și distribuția rațională a mișcărilor de lucru principale și auxiliare în timp.

Gradul de concentrare și diferențiere a operațiunilor este cel mai important principiu în construirea unui TP al construcției de mașini.

La o concentrație de operații reduce numărul pieselor la setările aparatului aplicat procesarea mnogoinstrumentnaya una sau mai multe suprafețe, multi-procesare. Acest lucru crește precizia poziției reciproce a suprafețelor prelucrate, procesarea performanțelor prin reducerea timpului principale și auxiliare, durata ciclului de producție este redusă, simplificată de programare, dar cerințele pentru precizia mașinii și a capacităților sale tehnologice.

Atunci când se diferențiază operațiunile, finisarea se efectuează pe echipamente precise folosind lucrători cu înaltă calificare; tratarea cu brustură este efectuată prin metode mai simple și mai eficiente pe mașini simple cu lucrători de înaltă calificare.

La determinarea succesiunii și conținutului tranzițiilor, este necesar să se depună eforturi pentru a reduce timpul de procesare datorită alegerii raționale a echipamentului tehnologic, numărului de tranziții, suprapunerii lor, suprapunerii timpului principal și auxiliar. Acest lucru este determinat de schema selectată a operațiunilor de construcție: ordinea tranziției, numărul pieselor montate simultan, numărul de unelte de lucru simultan.

Schemele de operații ale mașinii sunt împărțite în diferite caracteristici:

- Scaun unic și multi-scaun - după numărul de semifabricate instalate simultan pentru prelucrare;

- Instrument unic și multi-instrument - bazat pe numărul de instrumente implicate în prelucrare;

- execuție în serie, paralel și paralel secventiala a tranzițiilor definite prin operarea în serie sau în paralel a instrumentelor, precum și dispunerea în serie sau în paralel a mai multor piese care în raport cu scula de tăiere.

O combinație diferită de caracteristici formează diverse scheme de operații ale mașinilor.

unealtă secvențială sau paralelă operație când prelucrarea suprafețelor piesei de prelucrat, precum și aranjament în serie și în paralel a mai multor scule de tăiere în ceea ce privește cauza pieselor organigramele, condițiile de aliniere diferite pe tranziții în timp. Din numărul pieselor instalate pentru prelucrarea simultană depinde de posibilitatea de suprapunere a timpului de instalare și de îndepărtare. Schemele de procesare unică exclud posibilitatea posibilității de suprapunere a timpului pentru instalare și eliminarea timpului principal. În sistemele cu mai multe situri există o astfel de opțiune. Cu scheme succesive, este imposibilă suprapunerea tranzițiilor în timp. Schemele paralele și paralele-secvențiale de combinare a tranzițiilor oferă o astfel de oportunitate.

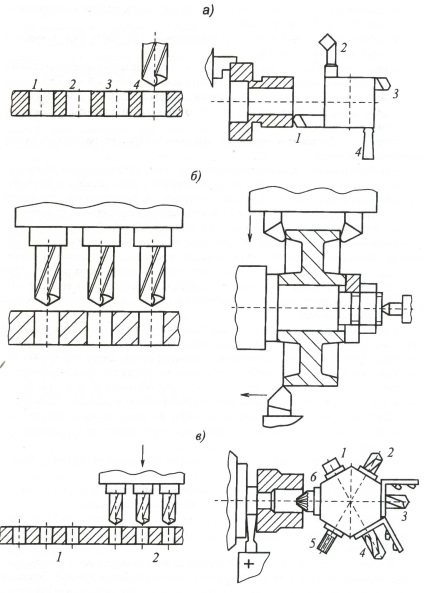

În schemele cu o singură lovitură, în cazul procesării secvențiale, timpul principal include suma perioadelor tuturor tranzițiilor (figura 5.7, a). Când procesarea paralelă (fig. 5.7, b) cele mai multe ori este determinată de durata tranziției de limitare. În procesarea paralel-secvențială (Figura 5.7, c), timpul de bază care nu se suprapune este egal cu suma perioadei principale de non-suprapunere a tranzițiilor limitative.

Schemele cu mai multe scări pentru construirea operațiunilor sunt împărțite în trei grupe:

- Piesele sunt instalate pe mașină și procesate simultan de mașină;

Fig. 5.7. circuit de procesare unică cu o secvență (a), paralelă (B), paralele-to-serial (c) tranziții performante

- Piesele de prelucrat sunt montate pe mașină independent unul de celălalt și prelucrate alternativ;

- Piesele de prelucrat sunt prelucrate pe o masă sau tambur cu rotație continuă, cu o schimbare continuă a pieselor prelucrate.

În circuitele multicavity din primul grup (fig. 5.8) a timpului de procesare țaglă este determinat prin împărțirea costului total de numărul de timp în petrecerea pieselor de operare.

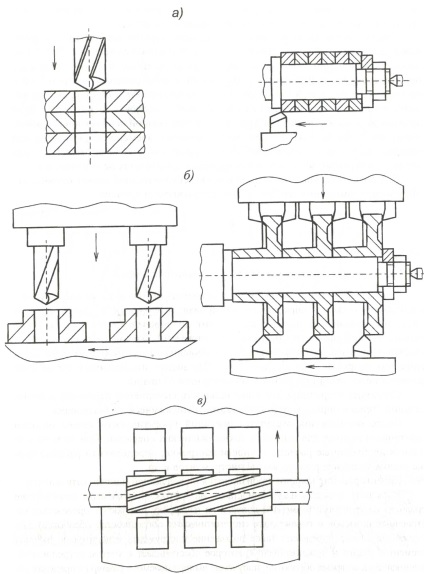

În schemele cu mai multe locuri ale celui de-al doilea grup, timpul pentru instalarea și scoaterea piesei este acoperit de timpul principal (integral sau parțial). Ora principală pentru procesarea secvențială (figura 5.9, a) este egală cu timpul de execuție al tranziției limitative. Pentru prelucrarea secvențială paralelă și paralelă a mai multor părți (figura 5.9, b), timpul principal scade în funcție de numărul de semifabricate prelucrate simultan.

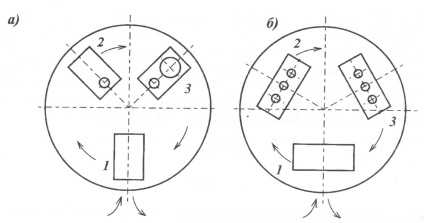

Al treilea grup de sisteme cu mai multe locuri este caracterizat de cele mai bune condiții pentru combinarea elementelor din timpul de funcționare. Aceste scheme se efectuează fie paralel-secvențial, fie secvențial (depinde de relațiile dimensionale ale suprafețelor și uneltelor prelucrate) (Figura 5.10)). Astfel de scheme se efectuează pe mașini cu mese sau tamburi care se rotesc continuu. Instalarea sau îndepărtarea pieselor de prelucrat se face în timpul lucrului mașinii în zona de încărcare. Durata principală de procesare a unei singure piese de prelucrat este determinată prin împărțirea plăcii turnante sau a tamburului cu numărul de piese instalate pe ea, iar timpul auxiliar este acoperit de timpul principal și nu este luat în considerare în calcule.

Structura operațiunilor și secvența de execuție a tranzițiilor sunt în mare parte determinate prin intermediul echipamentelor tehnologice.

După stabilirea structurii operațiunilor, sunt concepute scheme de reglare a mașinilor pentru operațiunile tehnologice principale. Planificarea ajustărilor se efectuează în următoarea ordine:

Fig. 5.8. Schemele de procesare cu mai multe locuri cu instalarea simultană a semifabricatelor cu secvențiale (a), paralel (b), executarea secvențială paralelă a tranzițiilor

Fig. 5.7. circuit de procesare unică cu o secvență (a), paralelă (B), paralele-to-serial (c) tranziții performante

Fig. 5.9. Scheme de prelucrare multi-așezată cu instalare separată a semifabricatelor: ф - prelucrare consecutivă; 1 - poziția de încărcare și scoatere a piesei de prelucrat; 2 - poziția de găurire a unei găuri mici; Poziția de găurire cu 3 găuri; b - procesare paralel-secvențială; 1 - poziția de încărcare și scoatere a piesei de prelucrat; 2 - poziția de găurire; 3 - poziția contorului

Fig. 5.10. Schemele de prelucrare cu mai multe scaune pe o masă care se rotește continuu cu instalare continuă (a) și periodică (b) a pieselor de prelucrat

Fig. 5.10. Schemele de prelucrare cu mai multe scaune pe o masă care se rotește continuu cu instalare continuă (a) și periodică (b) a pieselor de prelucrat

1. Calcularea preciziei de reglare a mașinii la dimensiunile de reglare;

2. Pregătirea unui plan preliminar pentru introducerea instrumentelor în etriere și capete de scule pentru tranziții individuale și calcularea preliminară a regimurilor de tăiere. Plasarea instrumentelor de lucru simultan ar trebui să asigure, dacă este posibil, echilibrarea reciprocă a forțelor de tăiere care apar.

3. Structura finală a uneltelor în configurarea mașinii și corectarea modurilor de tăiere;

4. Înregistrarea schemei de instalare a mașinii cu indicarea amplasării uneltelor, mișcărilor de lucru și a mișcărilor în gol; cu calcularea ciclurilor mașinii pentru această ajustare;

5. Construirea echipamentului necesar pentru instalarea mașinii. Precizia preconizată a procesării este calculată utilizând valoarea erorii totale de procesare.

După proiectarea ajustării mașinii, se fac schițe operaționale și se realizează reglementarea tehnică a tuturor operațiunilor TP, stabilind nivelul necesar de lucru și ratele de producție corespunzătoare.

Articole similare

-

Inelele de etanșare din cauciuc trebuie schimbate după fiecare operațiune de proces - stadopedie

-

Proiectarea circuitelor cu zgomot redus pe tranzistoare bipolare

Trimiteți-le prietenilor: