O popularitate uriașă, deoarece materialul principal de construcție câștigă cărămida de silicat de gaze. Caracteristicile și proprietățile sale tehnice permit construirea unor clădiri eficiente care să îndeplinească toate standardele moderne. Dacă vorbim despre relația dintre preț și calitate, atunci putem spune cu încredere că blocurile de silicat de gaz ocupă unul din primele locuri.

Materialul a fost deja testat de timp și își îndeplinește cu succes funcțiile. Se utilizează pentru construcția tuturor tipurilor de elemente structurale de structuri și structuri de orice scop. De ce blocurile de silicat de gaz au devenit atât de populare? Cum diferă acestea de materialele clasice de construcție? Care este caracteristica lor? Răspunsurile la aceste și la multe alte întrebări pot fi găsite în articol.

Blocuri de silicat de gaz - ceea ce este

În termeni simpli, materialul silicat de gaz este una dintre soiurile de beton celular. Materialul finit sa dovedit a fi poros, dar avea aceleași caracteristici ca și betonul. Diferența a fost că, datorită structurii poroase, blocurile au avut o greutate mai mică. Materialul a fost obținut prin adăugarea la soluția de beton a aditivilor speciali care formează pori. Soluția a fost agitată secolul XIX cu bovine sau sânge de porc, pentru a obține acest efect. Proteina din sânge, reacționând cu alte componente, a format o spumă. Unul dintre constructorii sovietici, MN Bryushkov. în 1930, el a menționat că rădăcina de săpun planta care creste in Asia Centrala, dă cimentul o caracteristică nouă. Când planta a fost adăugată la amestec, a început să se spume, crescând astfel în volum. Când soluția s-a solidificat, structura poroasă a fost păstrată. Cu toate acestea, rolul cel mai important în fabricarea de beton celular a jucat Albert Erickson, arhitect din Suedia, care a dezvoltat o tehnologie pentru producerea de materiale prin adăugarea de ingrediente chimice de evacuare a gazului. El și-a patentat invenția. Dar, care sunt cărămizile din gaz silicat realizate din ziua de azi?

Bazat pe CH 277-80, soluția de beton gazos trebuie să cuprindă următoarele componente:

- De înaltă calitate de ciment Portland, învățăturile, în conformitate cu GOST 10178-76, din care o parte este silicat de calciu nu este mai mică de 50%, aluminat tricalcic, nu mai mult de 6%. Adăugați trepel în compoziție nu poate fi;

- nisip, cu cerințe tehnice în conformitate cu GOST 8736-77, în care incluziunile de lut și siltice nu depășesc 2%, iar prezența cuarțului este egală cu 85%;

- apă simplă care îndeplinește cerințele GOST 23732-79;

- lime-kipelka de calciu, corespunzătoare GOST 9179-77, nu este mai mică de 3 grade. Rata de stingere ar trebui să fie de 5-15 minute. și nu mai mult de 2% din arsură. Oxid de magneziu și oxid de calciu în compoziție - nu mai puțin de 70%;

- pudră de aluminiu PAP-1 sau PAP-2, utilizată ca generator de gaz;

- sulfonol C, surfactant (surfactant).

Cum arată cărămida gaz-silicat, poți să privești fotografia de mai jos.

Din aceste componente se produc cărămizi de silicat de gaze. Este demn de remarcat faptul că produsele finite din amestecul de silicat de gaz pot fi împărțite în două tipuri:

Ele diferă în modul în care sunt făcute. Cărămizi din silicat de gaze din autoclav, datorită procesării speciale în acesta, au crescut caracteristicile de contracție atunci când sunt uscate (de 5 ori mai bune) și rezistența. Fabricarea într-o autoclavă este mai degrabă tehnologică și intensivă, astfel că prețul lor este ușor mai mare. Uscarea cărămizilor din silicat de gaz are loc la o temperatură de 175 ˚C, sub o presiune de 0,8-1,2 MPa. O astfel de prelucrare poate permite doar întreprinderile mari.

În ceea ce privește cărămizile din gaz de silicat neautoclave, fabricarea costă mult mai puțin, dar ușor cu indicatori mai slabi. Amestecul produs se solidifică în condiții naturale, fără influență externă.

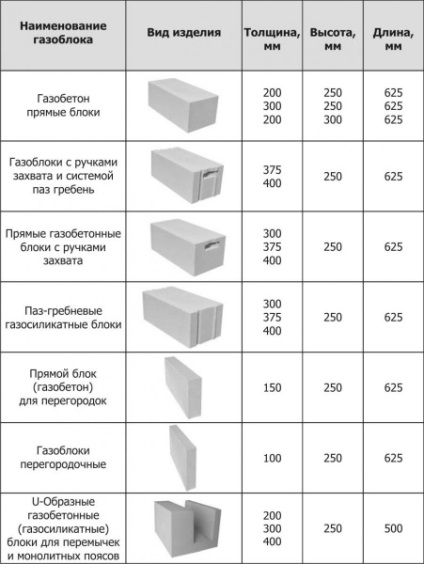

Dimensiunile și greutatea cărămizilor din silicat de gaz

Unul dintre avantajele blocurilor de silicat de gaz este dimensiunea lor. Este mult mai mare decât cea a cărămizilor obișnuite, datorită căreia ridicarea clădirii are un ordin de mărime mai mare (de 4 ori), în timp ce numărul de cusături și îmbinări este minimizat. Acest lucru reduce foarte mult costurile forței de muncă. Și consumul de soluție este redus semnificativ. După cum știți, dimensiunea cărămizilor este determinată de trei valori: lungimea, lățimea și grosimea. Dimensiunea standard a cărămizilor din zidărie cu silicat de gaze este de 600 × 200 × 300 mm. Există, de asemenea, o jumătate de bloc de perete, a cărui dimensiune este de 600 × 100 × 300 mm. Dar nu toate dimensiunile. În funcție de producător, se fac blocuri cu următoarele dimensiuni:

- 500 × 200 × 300 mm;

- 588 × 150 × 288 mm;

- 600 × 250 × 50 mm;

- 600 × 250 × 75 mm;

- 600 × 250 × 100 mm;

- 600 × 250 × 250 mm;

- 600 × 250 × 400 mm, etc.

Puteți găsi orice dimensiune de care aveți nevoie pentru munca dvs. Având aceste date, putem compara câte cărămizi în blocul de gaz-silicat. De exemplu, o dimensiune standard de cărămidă de 250 × 120 × 65 mm și un bloc standard de silicat de gaz, de 600 × 200 × 300 mm. Volumul unei astfel de cărămizi este de 0,00195 m 3. Volumul blocului de silicat este de 0,036 m 3. Dacă le separați, se dovedește că în 1 bloc 1,85 cărămizi. Este de remarcat faptul că pe 1 m3 de placaj sunt necesare blocuri de 27,7, iar cărămizile - 512 bucăți. care este de 18 ori mai puțin. Și cum rămâne cu greutatea?

Este clar că greutatea și densitatea materialului vor influența greutatea. Cu cât sunt mai mult, cu atât este mai mare greutatea. Blocul standard de silicat de gaz are o greutate de 21-29 kg, în funcție de densitate. Greutatea este unul dintre avantajele acestor produse. În comparație cu aceleași cărămizi, atunci masa de 1 m 3 de cărămizi este egală cu: 512 buc. × 4 kg. (greutate de 1 cărămidă) = 2048 kg. Și în 1 m 3 din blocul de silicat de gaz: 27,7 × 21 = 581,7 kg. Diferența este mai mult decât evidentă. Datorită dimensiunilor și structurii poroase, greutatea totală a blocurilor din silicatul de gaz este mult mai mică.

Caracteristicile fizice și mecanice de bază ale cărămizilor din silicat de gaz

Factorii importanți care disting produsele sunt următorii indicatori:

- Densitate.

- Conductivitate termică.

- Rezistența la îngheț.

După cum sa menționat mai sus, proprietățile de greutate și materiale depind direct de densitate. În funcție de acestea, cărămizile din silicat de gaz sunt împărțite în marcaje:

- D700, cele mai dense, sunt folosite pentru a construi structuri cu pardoseală mărită.

- D600-D500, densitate medie, sunt folosite pentru a construi clădiri și partiții mici.

- D400 și mai jos, un material de izolare termică care este utilizat pentru a izola conturul peretelui de lagăr.

Fiți atenți. Cu cât este mai mare densitatea produsului, cu atât este mai mare conductivitatea căldurii.

Diferența dintre blocurile de silicat de gaz este conductivitatea lor termică. De exemplu, blocurile gata făcute de marca D700 au un indice de 0,18-0,20 W / m · ° C (mai mic decât cel al cărămizii roșii). Dacă vorbim despre marca D600-D500, cifrele sunt chiar mai mici - 0,12-0,18 W / m · ° С. Conductivitatea termică minimă a produselor D400 este egală cu 0,08-0,10 W / m · ° С.

Atenție, vă rog. Conductivitatea termică a arborelui este de 0,11-0,19 W / m · ° C. Prin urmare, betonul celular în această privință depășește chiar și copacul. Este un material care poate respira. Rețineți că acest lucru se aplică materialului complet uscat. Dacă este umed, crește conductivitatea.

În ceea ce privește rezistența la îngheț, depinde de volumul porilor blocurilor. Blocurile standard realizate în condiții naturale pot rezista la 15-35 cicluri de congelare și decongelare.

Dar, unii producători care fabrică blocuri într-o autoclavă susțin că produsele lor au o rezistență la îngheț de 50-100 cicluri, ceea ce este cu adevărat uimitor. Cu toate acestea, pe baza informațiilor din GOST 25485-89, rezistența medie la îngheț a betonului celular nu este mai mare de 35 de cicluri.

Alte avantaje materiale

Este de remarcat faptul că caramida gaz-silicat are și alte caracteristici. Datorită compoziției sale, este un material ecologic care nu dăunează sănătății umane. Produsele realizate din beton gazos se află pe locul doi în ceea ce privește compatibilitatea ecologică, după copac. În plus, blocurile autoclavei nu vor putrezi din cauza lipsei de habitate pentru microorganisme. Rozătoarele nu o vor mânca și nu vor începe înăuntru.

Siguranța ridicată la foc este un alt avantaj al betonului celular. Nu arde! Materialul poate fi folosit pentru a ridica obstacole pentru foc. În proiectare, limita de împrăștiere a incendiului este de 0 cm. O structură poroasă a silicatului de gaz face posibilă prevenirea eficientă a pătrunderii zgomotului. Dacă trebuie să lucrați cu acest material, veți putea evalua o altă subtilitate - ușurința procesării. Este ușor de a lucra cu, folosind instrumente simple de dulgherie. După cum puteți vedea, caramida silicat de gaze nu este în zadar considerată una dintre cele mai bune materiale folosite pentru construcții!

Discutați articolul pe forum

Articole similare

-

Gaz de cauciuc silicat, caracteristici, plusuri și puncte, dimensiuni și prețuri

-

Parametrii și aplicațiile cărămizilor din silicat de gaze și siliciu, rulote și rulouri

Trimiteți-le prietenilor: