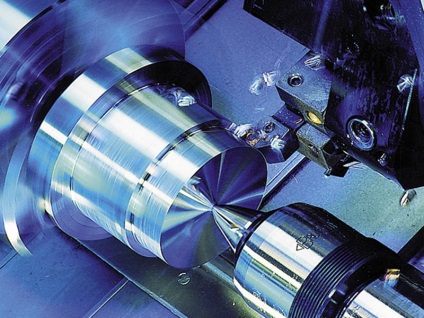

Turning - unul dintre cele mai populare tipuri, care constă în îndepărtarea excesului de materiale cu ajutorul unei mașini și a uneltelor de diverse scopuri: burghie, tăietoare, ghimpe, scanează. Prin rotire este posibil să dați piesei de prelucrat orice formă, să creați găuri și cavități drepte.

Tehnologia de prelucrare a strungului

Diferența principală față de alte tipuri de prelucrare a metalelor este aceea că mișcarea principală nu este făcută de instrument, ci de piesa de prelucrat, care este dată de rotație. Instrumentul este staționar și efectuează doar mișcarea de alimentare, ceea ce face posibilă simplificarea semnificativă a procesului din punct de vedere tehnic și asigurarea siguranței operatorului mașinii.

Abilitatea de a mișca liber scula în plan orizontal deschide posibilități largi pentru a crea detalii despre orice formă simetrică. Pentru a extinde gama de operații de strunjire, mașinile sunt echipate cu dispozitive suplimentare: Lunetă, cartușe, turle. De asemenea, este posibil să tăiați nu numai forma piesei de prelucrat, dar și să o tăiați, dar în acest scop un ferăstrău cu bandă este mai potrivit.

Avantajele întoarcerii

- Posibilitatea de a crea produse de diferite forme: sferice, cilindrice, conice.

- Posibilitatea de a crea părți din orice material: oțeluri de carbon, cupru, bronz, titan, fontă, plastic etc.

- Precizia și calitatea rezultatului final al lucrării.

- O cantitate mică de deșeuri - în întreprinderi mari, chips-urile sunt topite și reutilizate.

Dezavantaje de întoarcere

- Costul ridicat al mașinilor și zgomotul procesului.

- Imposibilitatea creării dezechilibrelor de-a lungul axei centrale a semifabricatelor.

Înainte de lucru, piesa de prelucrat este fixată în manta specială, iar în spatele instrumentului este fixată. Mașina desface piesa, în timp ce scula face mișcare de translație și sub tăieturi de forță în materialul piesei de prelucrat. Excesul de metal este tăiat sub formă de așchii. Roletele au diferite forme:

- Scurgeți, sub forma unei panglici subțiri elicoidale. Formată atunci când lucrați cu materiale moi: cupru, staniu, plastic.

- Sculărea de fier vechi - obținută în timpul lucrului cu materiale cu conținut redus de plastic - fontă, bronz. Este alcătuită din elemente separate, practic lipsite de legătură între ele.

- Chippingul fracturii se formează în timpul fabricării pieselor din oțel puternic și a unor tipuri de alamă la viteze mari de alimentare. Extern similar cu scurgerea, dar se rupe ușor în elemente separate sub influență fizică.

Cele mai periculoase cipuri de deșeuri, având o margine foarte ascuțită și pot duce la răniri. Pentru a le separa în elemente separate, se folosesc mai multe metode:

- instalarea unei plăci suplimentare puternice care deformează chips-urile și le rupe;

- caneluri - realizate în principal pe burghie; rîșnițele din canelură sunt evitate și rupte;

- intermitentă, la care se formează un ras de lungime sigură.

Moduri de cotitură metalică

Eficiența tăierii este afectată de viteza și adâncimea de tăiere, precum și de alimentarea cu scule. Pentru a obține un rezultat calitativ și a optimiza puterea utilizată, acești parametri trebuie calculați.

Atunci când se determină modul de întoarcere, se determină mai întâi adâncimea de tăiere, apoi se determină avansul. Pe baza acestor parametri, se calculează viteza de tăiere. Atunci când se calculează adâncimea tăieturii, se face o mică alocare, calculată din dimensiunea finală a piesei, după cum urmează:

- 60% pentru prelucrare;

- 20-30% - pentru semifabricate;

- 10-20% pentru finisare.

Mărimea alimentării este limitată de rezistența materialului: dacă valoarea este prea mare, unealta se poate rupe sau piesa de prelucrat poate fi deformată, iar pentru o mașină mică, mașina va funcționa neproductiv.

Viteza de tăiere depinde de materialul piesei de tăiere a sculei, de materialul piesei de prelucrat, de furaj și de alți factori. De asemenea, viteza mare de tăiere este necesară pentru fabricarea pieselor structurale din oțel, iar parametrii de prelucrare a biletelor de aluminiu sunt de 5-6 ori mai mari decât cei din oțelul carbon.

Uzura și tăierea tăietorului este afectată de alimentarea și adâncimea tăieturii. Pentru o muncă mai productivă, se recomandă o creștere a ratei de alimentare. De exemplu, dacă alimentarea este dublată, viteza ar trebui redusă cu numai 20%.

Parametrii de tăiere influențează productivitatea mașinii și calitatea procesării, deci merită să alegeți tăietoare de înaltă performanță cu o mare rezistență la viteze mari de tăiere. De exemplu, tăietoarele din oțel de mare viteză cu viteză crescătoare își pierd viabilitatea, iar din aliajele dure este posibil să se lucreze cu o piesă la 100 m / min și durabilitate de la 30 la 60 de minute.

Tipuri de strunguri

Cel mai popular și versatil strung este tăierea cu șuruburi, simplu și ieftin de întreținut. Principiul funcționării sale este simplu: piesa de prelucrat este plasată în clemă și este dezbrăcată, iar tăietorul staționar îndepărtează excesul de material. Utilizarea dispozitivelor suplimentare extinde semnificativ funcționalitatea acestor unități.

Deoarece este dificil să se trateze cu precizie metalul pe strung în modul manual, este necesar să se utilizeze în plus diferite dispozitive: contoare interne pentru măsurarea diametrului interior al piesei de prelucrat și etriere pentru măsurarea diametrelor interne și externe.

Pentru lucrări de înaltă precizie se utilizează mașini CNC - dispozitive programabile, ale căror avantaje sunt:

- rezistența la vibrații;

- productivitate ridicată;

- timpul de lucru previzibil;

- reducerea influenței factorului uman.

În același timp, costul echipamentelor CNC este destul de ridicat, deci este logic să-l cumpărați numai atunci când fabricați un lot mare de piese și, de asemenea, să utilizați operațiuni cu două și trei trepte.

Mașinile de revolver sunt utilizate în principal pentru operațiuni complexe, fabricarea de produse din tije și părți piesă. Ele pot fi controlate atât de om, cât și de CNC. Principalul lor avantaj este o foisoră, pe care sunt fixate mai multe instrumente și care pot fi schimbate în timpul funcționării. În același timp, la unele modele cu CNC instrumentul este pus în mișcare, ceea ce permite efectuarea procesării complexe.

Mașinile carusel sunt folosite pentru a lucra cu produse mari, cu mișcarea principală fiind lentă. Piesa este atașată la masă și se rotește în plan vertical și în plan orizontal. Instrumentul este o turelă cu mai multe unelte.

Tipuri de unelte pentru cotitură

Cele mai frecvente mijloace de a crea detalii sunt incisivii. Ele diferă în forma muchiei și a materialului, care trebuie să fie mai puternice decât materialul piesei. Există incisivi de diamant și ceramică, proiectați pentru o muncă de înaltă precizie.

Pentru a crește eficiența procesului de strunjire a metalului, este necesar să selectați corect unghiul instrumentului - stabilitatea lucrului și productivitatea mașinii depind de acesta. Distingeți între unghiurile principale și cele auxiliare:

- unghiul principal este format între suprafața piesei de prelucrat și partea din față a sculei;

- Unghiul auxiliar este format între suprafața piesei de prelucrat și partea din spate a sculei.

Unghiurile sunt setate în funcție de metoda de montare a sculei. Dacă unghiul principal este prea mare, atunci rezistența tăierii va scădea, deci merită să faceți unghiul cât mai mic posibil. Pentru semifabricate cu o secțiune transversală mică, unghiul principal este stabilit în intervalul de la 65 la 90 de grade, iar pentru o secțiune transversală mare - 35-45. Unghiul auxiliar trebuie setat la 15-35 grade - la unghiuri mari, tăietorul va fi instabil.

Forma diferită a incisivilor face posibilă realizarea unei game largi de lucrări:

- pentru tratarea suprafețelor exterioare se utilizează drept și îndoit;

- pasajele sunt folosite pentru părțile rotunjite;

- Uneltele de tăiere sunt folosite pentru tăierea unei părți și tăierea canelurilor.

Un număr mare de mașini, unelte și unelte suplimentare permit utilizarea răsucirii pentru a crea practic orice produs din diferite metale, de la oțel carbon și titan la metil și plastic.

Contactați-ne

Produsele noastre:

Mașini verticale

(cu masă mobilă)

Mașini verticale

(cu o unealtă mobilă)

Articole similare

Trimiteți-le prietenilor: