Principiul jidoka este de a opri procesul de dragul încorporării calității

Dacă vorbim de echipament, îl echipăm cu dispozitive care detectează deviațiile și opresc automat aparatul. În ceea ce privește oamenii, li se dă dreptul de a apăsa un buton sau de a trage cablul - aceste cabluri se numesc "cordoane andon" - și opresc linia de asamblare. Orice membru al echipei poate opri linia dacă vede o abatere de la standard. Astfel, atribuim responsabilitatea pentru calitate membrilor echipei. Ei simt această responsabilitate și apreciază puterile care le sunt acordate. Ei înțeleg că sunt de încredere.

Jidoka se numește și autonomizare - alocarea de echipamente de către intelectul uman. Mașina se oprește dacă apare o problemă. Este mult mai eficient și mai ieftin să se asigure calitatea la fața locului (să nu se permită transmiterea problemei în aval) decât să se verifice calitatea și defectele corecte după acest fapt.

La fabricarea slabă este deosebit de important să se producă imediat produse de calitate. Deoarece nivelul stocului este foarte scăzut, cu probleme de calitate, nu puteți conta pe stocul tampon. Problema la efectuarea operației A va duce rapid la terminarea operațiunilor în funcționare B. Când echipamentul se oprește, steagurile sau indicația luminii, însoțite de muzică sau de o alarmă sonoră, vă anunță că este necesară asistență. Un astfel de sistem de semnalizare se numește andon. Cuvântul "andon" înseamnă un semnal luminos care solicită ajutor.

Deși nimeni nu se îndoiește de faptul că problemele de calitate trebuie identificate și soluționate cât mai repede posibil, managerii tradiționali de producție de masă nu trebuie nici măcar să oprească producția. Dacă este posibil să se observe detalii substandard, ele sunt etichetate și lăsate deoparte, astfel încât, atunci când apare ocazia, vor fi capabile să le corecteze. Astfel de corecții sunt deja tratate de un alt site. Motto-ul producției de masă: "Cu orice preț să producem cât mai mult posibil și vom corecta problemele ulterior". Președintele fabricii Toyota din Georgetown, Gary Convis, mi-a spus:

Când am lucrat la Ford, cineva care nu a oferit 100% din producție în timpul schimbării sale a fost numit "pe covor". Linia nu a fost oprită niciodată. Aici nu lucrăm 100% din timpul planificat. Mi se pare că puterea Toyota este că managementul de vârf înțelege valoarea sistemului Andon ... Au suferit acest sistem și îl susțin. Pentru anii în care am lucrat în Toyota, nu am fost niciodată reproșați pentru oprirea producției din motive de siguranță și calitate, am pierdut în volumele de producție. Managementul era interesat doar de un singur lucru - indiferent dacă a dezvăluit cauzele profunde ale problemei și dacă avem nevoie de ajutor. Cei care lucrează pentru noi spun: problema vă așteaptă de două ori - prima, dacă nu veniți să lucrați, iar al doilea, dacă găsiți problema, nu trageți cablul. Pentru a asigura calitatea, un sentiment de responsabilitate este extrem de important.

Aici întâlnim un paradox. Gestionarea Toyota nu necesită 100% din timp pentru a lucra fără oprire, chiar dacă linia de asamblare poate funcționa zilnic, dar în același timp performanța Toyota este întotdeauna înaintea altor companii de automobile. De ce? Deoarece Toyota a fost mult timp asimilată: identificarea sursei principale de probleme de calitate economisește timp și bani. Identificarea și rezolvarea neîntreruptă a problemelor, veți elimina pierderile, veți obține o creștere semnificativă a productivității și veți adânci praful concurenților, ceea ce va face ca liniile de asamblare să funcționeze pentru uzură și să acumuleze probleme.

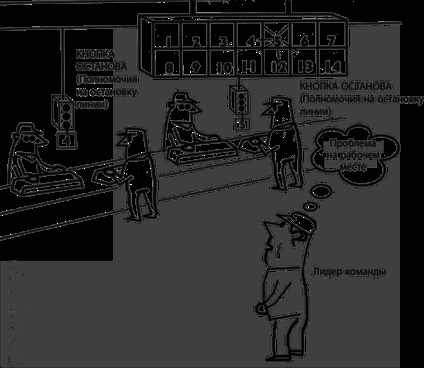

Când concurenții Toyota au început în sfârșit să folosească sistemul Andon. au crezut în mod eronat că, dacă fiecare stație de lucru este echipată cu un sistem de oprire a întregii linii, merită să apăsați butonul - atunci întreaga linie de asamblare va începe imediat să scârțâie și să scârțâie. Cu toate acestea, Andon. care este utilizat în toate fabricile Toyota pentru asamblarea autoturismelor și producția de motoare, este denumit și "sistemul de oprire a secțiunii de linie". În Fig. 11.1 arată că atunci când operatorul în poziția de lucru 5 apasă butonul andon. Lumina galbenă se aprinde, dar linia continuă să se miște. Liderul echipei trebuie să răspundă la acest semnal înainte ca mașina să ajungă la următoarea poziție de lucru. Dacă nu, o lumină roșie se va aprinde și linia de asamblare se va opri automat. Pe liniile de asamblare, din care pleacă o mașină într-un minut, liderul echipei are 15-30 de secunde. În acest timp, el poate rezolva rapid problema sau poate descoperi că poate fi rezolvată fără oprirea liniei și împiedicând autovehiculul să se deplaseze în următoarea poziție de lucru. Dacă nici nu este posibil, liderul echipei oprește linia. O atenție deosebită este acordată instruirii liderilor de echipă care trebuie să stăpânească procedurile standard furnizate de sistemul de alarmă șion.

Fig. 11.1. Sistem șion pe linia de asamblare manuală

Linia de asamblare este împărțită în secțiuni cu un mic "stoc tampon" de autoturisme între ele (de obicei de la 7 la 10 autoturisme). Astfel de tampoane în caz de oprire a site-ului permit următoarea secțiune să continue să lucreze timp de 7-10 minute înainte de a fi oprită etc. etc. Este rar să opriți întreaga plantă. Se pare că Andon rezolvă sarcinile cu care se confruntă, fără a pune producția în ansamblu fără pericol. Companiile de automobile din SUA au luat ani să înțeleagă cum să folosească acest instrument TPS. Deseori, muncitorii și liderii echipelor nu au îndrăznit să oprească linia doar pentru că era vorba despre oprirea întregii linii!

Încurajarea calității prin jidoc a fost deosebit de importantă pentru Toyota în producția de Lexus, deoarece proprietarii acestei mașini fac cerințe extrem de ridicate asupra acesteia. Până de curând, automobilele Lexus au fost fabricate numai în Japonia, unde nivelul culturii și calității producției este incontestabil. Apoi a apărut întrebarea: Este posibil să se asambleze Lexus în America de Nord și, în același timp, să se respecte cerințele de cea mai înaltă calitate pe care le prezintă consumatorul? Răspunsul a fost pozitiv, iar producția de Lexus a început să se ocupe de uzina Toyota din Cambridge, Ontario, Canada. Printre inovațiile care contribuie la realizarea excelenței se numără o serie de tehnologii și procese care permit ridicarea Andon-ului la un nou nivel.

Distribuiți această pagină

Articole similare

Trimiteți-le prietenilor: