De ce? Există multe motive, dar mai întâi pentru că nu toată lumea este familiarizată cu tehnologia de sudare cu laser. Alte motive, cum ar fi costul inițial relativ ridicat și îngrijorarea cu privire la utilizarea laserelor în mediul de producție.

Sudarea cu laser în inginerie în timpul URSS

sudura cu laser poate fi utilizată în locul standardului în multe procese diferite, cum ar fi rezistența (spot sau cusătură), sudarea cu arc imersat, inducție RF, impedanța de înaltă frecvență, cu ultrasunete și fascicul de electroni. Deși fiecare dintre aceste metode a creat o nișă independentă în producție, o abordare universală de sudura cu laser va funcționa eficient și economic în diverse aplicații. Versatilitatea acestuia permite folosirea sistemului de sudare pentru alte funcții de prelucrare, cum ar fi tăierea, găurirea și etanșarea.

În acest articol vom analiza cum funcționează sudura cu laser și ce avantaje poate oferi. În unele industrii există o utilizare semnificativă de mașini cu laser pentru tăiere, sudare și de foraj, iar numărul ar putea ajunge la 30.000 în următorii 15 ani, ca ingineri de producție au devenit mai conștienți de posibilitățile de lasere. Cele mai multe mașini cu laser dedicate unei singure tranzacții sau a unui proces care implică volume mari de producție, pe termen lung, flexibilitatea, capacitatea de a varia puterea de ieșire într-o gamă largă, ceea ce le face ideale pentru multe operațiuni industriale.

Ce înseamnă asta pentru producție? Pentru a evalua potențialul utilizării laserelor în sudură, este necesar să se revizuiască unele abordări tradiționale privind eficiența și modul în care se referă la conversia energiei. Laserul este un convertor relativ ineficient de energie electrică în fluxul de lumină, cu cele mai bune lasere fiind obținute doar 2 până la 15% din conversia energiei, în funcție de tipul de laser utilizat. Cu toate acestea, aproape toate fluxul de lumină ajunge la un punct mic de câteva milimi de un inch sau mai puțin.

În consecință, atunci când se utilizează energie termică în zone mici, nu există alte metode la fel de eficiente ca laserele. Această abilitate de a folosi în mod selectiv energie oferă câteva avantaje distinctive în industria metalurgică și în unele operații de sudare, dar creează și unele probleme unice. Deoarece suprafața de încălzire generată de radiația laser se bazează pe conductivitatea termică a materialului pentru sudare, penetrarea este de obicei limitată la mai puțin de 2 milimetri.

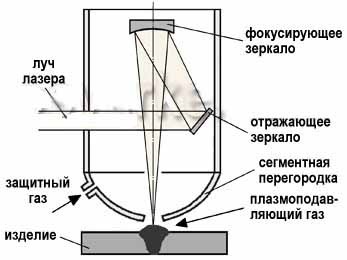

Când pata laser este încălzită deasupra punctului de fierbere, se formează o deschidere în metal. Acesta este umplut cu un gaz ionizat, și devine o captare eficientă de absorbție de aproximativ 95 la sută din energia radiației laser într-un ecran cilindric, cunoscut ca o gaură de cheie. Temperatura din această gaură poate atinge 25.000 ° C, ceea ce face ca astfel de sudură să fie foarte eficientă. Căldura este în principal dusă în jos de la suprafață, este condusă radial spre exterior de la gaura de chei, formând zone topite. Pe măsură ce fasciculul laser se deplasează de-a lungul piesei de prelucrat, metalul topit umple gaura de cheie și se solidifică pentru a forma o cusătură de sudură. Această tehnică permite sudarea metalelor la o viteză de câteva sute de centimetri pe minut sau mai mult, în funcție de dimensiunea laserului.

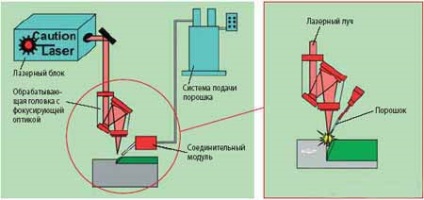

Procesul de sudare prin laser

Laserele CO2 și Nd: YAG operează în regiunea infraroșie a spectrului de radiații electromagnetice, invizibile pentru ochiul uman. Nd: YAG furnizează lumina principală de ieșire în regiunea infraroșie apropiată, la o lungime de undă de 1,06 μm. Această lungime de undă este absorbită destul de bine în materialele conductive, cu o reflectanță tipică de 20-30% pentru majoritatea metalelor. Radiația IR permite utilizarea opțiunilor standard pentru a atinge o dimensiune a țintă vizată de până la 0,001 în diametru.

Pe de altă parte, departe infraroșu (10,6 m), lungimea de undă laser CO2 are un grad de reflexie inițială de 80 la suta la 90 la suta pentru majoritatea metalelor și necesită elemente optice speciale pentru focalizarea fasciculului la o dimensiune minimă la fața locului de 0,003 până la 0.004 diametru. Cu toate acestea, în timp ce laserele Nd: YAG pot produce energie electrică de până la 500 W, sistemele CO2 pot furniza cu ușurință 10000 de wați sau mai mult.

Ca urmare a acestor diferențe mari, două tipuri de laser sunt utilizate în mod obișnuit pentru diferite aplicații. Lăzile puternice de CO2 pot depăși un coeficient de reflexie ridicat, în care absorbția se apropie de zero. Reflectivitatea metalului este importantă numai înainte de sudarea cu cheie. Odată ce suprafața materialului de la punctul focal se apropie de punctul de topire, coeficientul de reflexie se situează în interval de 5 microsecunde.

Calcule de sudare cu laser

Cunoscând dimensiunea punctului focalizat, puteți calcula densitatea energetică pe suprafața de lucru.

Pentru faza principală (TEM 00):

Atunci când se efectuează sudarea cu laser, nu sunt necesare optice pentru focalizarea fasciculului laser la dimensiunea dorită.

S = diametrul spotului orientat

λ = Lungimea de undă a laserului

F = lungimea focală a lentilelor

D = Diametrul fasciculului laser

Articole similare

Trimiteți-le prietenilor: