Punctul 15. Tratamentul cu plasmă.

Un astfel de mediu în care o mare parte din molecule sau atomi este ionizat se numește plasmă.

Tehnologia cu plasmă găsește aplicarea în primul rând în procesele care necesită zone mari de încălzire concentrate a piesei semnificative. In industrie, utilizate pe scară largă tăierea metalelor cu plasma, sudura cu plasma, sudura, depunerea metalelor refractare, oxizi, carburi și nitruri, precum și efectul combinat este numit plasma-prelucrare.

Pentru a obține o plasmă utilizată în scopuri tehnologice, s-au dezvoltat o serie de dispozitive, numite plasmatroni sau torțe cu plasmă. Cele mai obișnuite lanterne cu plasmă, în care gazul este încălzit până la temperatura de formare a plasmei printr-o descărcare cu arc electric. Sunt utilizate, de asemenea, plasmatroni de înaltă frecvență cu așa-numita "descărcare fără electrode".

În principiu, același rezultat poate fi obținut prin arderea amestecurilor combustibile în arzătoarele convenționale, dar eficiența acestor dispozitive este mult mai scăzută.

Gazele formate în plasmă în toate versiunile de plasmatroni pot fi diferite.

Principalele caracteristici fizice ale plasmei folosite în scopuri tehnologice sunt următoarele:

Gradul de ionizare al plasmei - este o caracteristică cantitativă, definită ca raportul dintre particule încărcate în plasmă și numărul de particule neutre, atomi sau molecule existente în același volum al gazului sursă. Procesul de aplicat, de regulă, plasma de temperatură joasă este un gaz, parțial ionizat, cu o temperatură din 10 martie ... 10 5 pe K.

cvasi-neutralitate a plasmei înseamnă că o anumită cantitate de numărul de particule încărcate negativ (electroni) este numărul de particule încărcate pozitiv (ioni).

Cum presiunea scade numărul de particule din scade volumul și poate veni un moment în care cantitatea de particule va fi atât de mic încât condiția cvasi-neutralitatea nu va fi executat.

Volumul minim, în cazul în care cvasineutralitatea plasmei poate fi observată, este determinată de raza Debye (după numele de om de știință P. Debye).

Atunci când se analizează plasma ca o multitudine de particule încărcate de diferite semne introduce conceptul temperaturilor electronice și ionice Te Ti. Spre deosebire de amestecuri convenționale de gaz, toate particulele care au aceeași energie cinetică medie a mișcării termice aleatorie a electronilor, ionii și atomii neutri ai acestei energii este diferit, din moment ce un electron este particule mult mai ușoare, iar temperatura este definită ca o măsură a energiei particulelor. Temperatura de electroni este întotdeauna mai mare decât temperatura ionilor și a atomilor neutri din mobilitate electronică mare. Prin scăderea temperaturilor de electroni și ioni diferență de densitate de plasmă poate ajunge la mai multe ordine de mărime. Cu toate acestea, pentru plasma utilizată în instalațiile de proces unde presiunea este suficient de mare, se poate considera că, practic, aceste temperaturi sunt egale. Această plasmă se numește căldură, iar în unele cazuri, este posibil să se aplice principiile termodinamicii.

Încălzirea cu plasmă permite obținerea în prima fază a nitridiilor, a carburilor și a oxizilor de metale refractare și de metale necalmetale de înaltă puritate.

Caracteristicile principale ale sursei de energie din plasmă sunt puterea sa termică, determinată de raportul dintre cantitatea de căldură introdusă în metalul de bază și momentul de introducere, precum și factorul de concentrație care determină distribuția fluxului de căldură pe suprafața piesei de prelucrat.

Când se utilizează un jet de plasmă, o parte din energie se cheltuiește la încălzirea duzei anodice. Prin urmare, din punct de vedere energetic, este mai rațional să folosiți un arc de plasmă decât un jet de plasmă.

Densitatea fluxului de căldură al surselor de energie din plasmă este mai mare decât cea a unui arc deschis. Încălzirea gazului în flacăra cu plasmă duce la o scădere drastică a densității gazului, ceea ce crește rata de scurgere a acestuia.

Viteza mare a fluxului de plasmă la ieșirea sa de la flacăra cu plasmă face posibilă obținerea unui cap de gaz dinamic semnificativ, care crește cu creșterea puterii de curent și poate fi utilizat în diverse scopuri tehnologice.

În cele mai multe cazuri, fluxul de gaze din lanterna cu plasmă este turbulent. Reducerea debitului de gaz vă permite să obțineți jeturi laminate de lungime mare și stabilitate ridicată.

Încălzirea pieselor și a materialelor la temperaturi scăzute (sub punctul lor de topire) folosind torțe cu plasmă este folosită relativ rar. Totuși, se folosește tratamentul mecanic plasmatic al metalelor. Esența acestei metode este aceea că atunci când se taie cu materiale și aliaje de înaltă rezistență, plasmatronul este plasat în fața tăietorului, încălzind o zonă îngustă a materialului prelucrat. Pe măsură ce rezistența materialului prelucrat scade cu încălzire, iar plasticitatea crește, este posibil să se mărească viteza de alimentare și adâncimea tăierii. Tratamentul mecanic cu plasmă este utilizat în fabricarea pieselor din oțeluri și aliaje rezistente la căldură pe bază de tungsten, molibden și alte materiale.

Topirea metalelor, a aliajelor, precum și a materialelor nemetalice prin utilizarea încălzirii cu plasmă a devenit larg răspândită, deoarece această metodă se caracterizează prin stabilitate ridicată, simplitate și flexibilitate a procesului tehnologic.

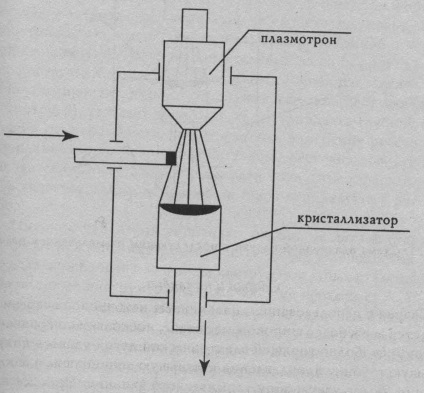

Cea mai obișnuită este circuitul de topire într-un cristalizor răcit cu apă (Figura 15.1). În astfel de instalații, de obicei, aliajele complexe sunt topite, de exemplu, oțelurile de scule. În același timp, datorită conținutului mic de incluziuni nemetalice în metal sub formă de oxizi și oxigen, proprietățile sale mecanice, în special ductilitatea, cresc considerabil.

Fig. 15.1. Schema de topire a plasmei într-un cristalizor răcit cu apă.

Încălzirea cu plasmă este de asemenea folosită pentru topirea metalelor, cu cristalizarea ulterioară a topiturii sub formă de picături mici, folosindu-se ca materie primă în metalurgia pulberilor, pentru suprafețe etc.

Sudarea cu ajutorul surselor de plasmă este folosită din ce în ce mai mult pe o scară mai largă, comparativ cu un arc electric cu ardere liberă, este posibil să se obțină o adâncime mai mare de penetrare, o lățime mai mică a cusăturii, cea mai îngustă zonă de influență termică. Procesul continuă cu o viteză mai mare, îmbunătățind în același timp calitatea cusăturii sudate.

Plasarea cu plasmă este folosită pentru a aplica straturi de suprafață (cel mai adesea din metale și aliaje, diferite în compoziție față de materialul substrat) pentru a îmbunătăți proprietățile operaționale ale pieselor. Pentru acoperirea suprafețelor cu materiale rezistente la uzură, duritate ridicată, coroziune și rezistență termică etc.

Surfacing produce un jet de plasmă, ceea ce face posibilă reglarea adâncimii de penetrare a metalului de bază prin modificarea distanței dintre torță și piesa de prelucrat. Argon și hidrogen sunt utilizate ca gaze ce formează plasmă.

Încărcarea cu plasmă consolidează părțile individuale ale mașinilor, face din unelte de tăiere din oțeluri obișnuite de carbon cu suprafețe de lame de lucru ale oțelurilor de scule.

Plasarea cu plasmă este utilizată pentru aplicarea substraturilor din oțel, bronz, aliaje de tip stellite și aliaje de crom-nichel (supape de motoare cu combustie internă). Plasarea cu plasmă este de asemenea folosită pentru a restabili matrițele, matrițele etc.

Sputteringul cu plasmă diferă prin aceea că materialul depus este încălzit în interiorul torței plasmatice și apoi depus pe substrat.

Depunerea de plasmă produce, de obicei, straturi de grosime redusă. De asemenea, este posibil să se obțină produse corticale constând numai din material pulverizat. Pentru a crește aderența la substrat, se utilizează de obicei preîncălzirea preformei și crearea de straturi intermediare chimic active.

Acoperiri metalice obținute prin pulverizare de plasmă, de obicei constau din tungsten, molibden, niobiu, cobalt, nichel și alte metale și aliaje cu punct de topire suficient de ridicat.

Materialele acoperite cu oxid pulverizat se disting prin rezistență ridicată la căldură și căldură relativ scăzută și conductivitate electrică. Sunt utilizate ca straturi protectoare pe bază de oxizi de aluminiu și zirconiu. Cu astfel de pulverizare, durabilitatea matrițelor și a matrițelor pentru turnare etc.,

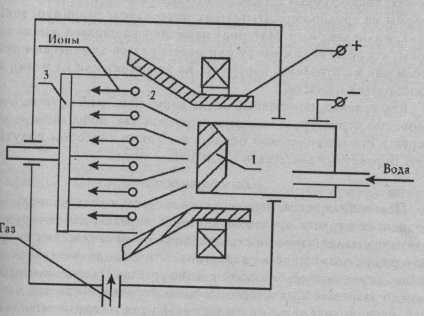

Fig. 15.2. Schema de acoperire cu ioni cu un accelerator de plasmă.

Materialul de acoperire este obținut prin evaporare în vid a unui catod răcit cu apă. Apoi este ionizat într-o descărcare electrică, iar plasma rezultată este focalizată și accelerată spre suprafața tratată. Energia care este impărțită ionilor din plasmă face posibilă incorporarea lor în suprafețele tratate și obținerea unor acoperiri puternice de suprafață.

Tehnologia ionică a pulverizării cu plasmă face, de asemenea, posibilă obținerea de acoperiri cu compoziție chimică complexă, de exemplu, din oxizi, carburi și nitruri de metale.

Pulverizarea cu plasmă se obțin piese cu pereți, cu forme geometrice complexe din materiale dure, cum ar fi tungsten, molibden și altele. Materialul este pulverizat pe dornul sau șabloanele care pot fi apoi dizolvate sau chimic sau dezasamblate în părți.

Decuparea cu plasmă poate taia aproape orice material, în timp ce, de exemplu, tăierea cu oxigen este potrivită numai pentru oțelurile de carbon. Neajunsul tăierii cu plasmă este acela că grosimea tălpilor tăiate nu depășește 250 ... 300 mm.

Ca gaze de formare a plasmei, argon, azot, hidrogen și impuritățile lor, precum și aerul sunt utilizate pentru tăiere.

Articole similare

Trimiteți-le prietenilor: