Instituția de învățământ superior din învățământul profesional superior "Universitatea Belarus-Rusia"

Compilat de: Dr. Tech. Științe, prof. F. G. Lovshenko

Cand. tehn. Științe, Conf. G. F. Lovshenko

Art. profesorul A. I. Khabibullin

Referentul este candidat la științe tehnice, profesor asociat NS Garlachov.

Principiile de bază teoretice și liniile directoare pentru punerea în aplicare a următorul schimb de lucru de laborator „Materiale“: „chimice de tratament termic al oțelului“, „metale și aliaje neferoase“, „selecție de oțel și tratament termic modul de atribuire.“

Responsabil pentru eliberarea lui G. F. Lovshenko

Computer layout NP Polevnichaya

Semnat pentru imprimare Format 60х84 1/16. Hârtie offset. Headset Times.

Imprimarea prin șablon. Pec. l. Ouch. -izd. l. Ediție de 215 exemplare. Numarul comenzii

Editarea și tipărirea:

Instituția de stat a învățământului superior superior

15 Lucrări de laborator № 15. Tratarea chimico-termică a oțelului

Scopul lucrării. familiarizarea cu principalele prevederi ale teoriei tratamentului chimico-termic; studiul proceselor tehnologice ale celor mai importante tipuri de tratamente chimico-termice și structura straturilor de oțel după HTO.

Tratamentul chimic-termic (HTO) se referă la procesele tehnologice care duc la saturarea prin difuzie a stratului de suprafață al pieselor prin diverse elemente. HTO este folosit pentru a crește duritatea, rezistența la uzură, rezistența la oboseală și oboseala de contact, precum și pentru a proteja împotriva coroziunii electrochimice și a gazului. Cu HTO, partea este plasată într-un mediu bogat într-un element de saturație. La HTO apar trei procese elementare: disociere, absorbție și difuzie. Disocierea are loc într-un mediu gazos și constă în descompunerea moleculelor și formarea atomilor activi ai elementului difuz. Gradul de descompunere al moleculelor de gaz se numește gradul de disociere. Absorbția are loc la limita "gaz-metal" și constă în absorbția de către suprafața metalică a elementului de saturație. Prin difuzie se înțelege penetrarea elementului în adâncimea metalului saturat. Ca rezultat al HTO, se formează un strat de difuzie.

Cea mai mare concentrație a elementului saturabil este observată pe suprafața articolului, pe măsură ce se îndepărtează de suprafață, scade. Schimbările de fază și structură care apar în timpul HTO în stratul de difuzie și structura sa sunt determinate de secțiunea izotermică a diagramei de stare a "elementului de saturare a metalului procesat" la temperatura de saturație a difuziei.

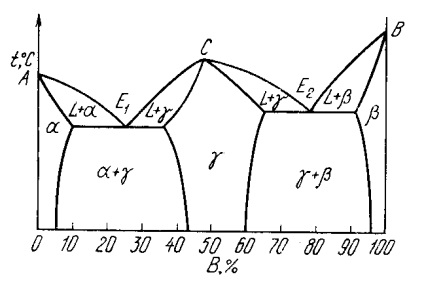

Să presupunem că sistemul "element metalic prelucrat A - element de saturare B" corespunde diagramei de stare din figura 15.1. iar saturația are loc la temperatura t1. Dacă procesele de disociere, absorbție și difuzie sunt active și timpul de saturație este suficient, atunci un strat de soluție solidă A și B de forme de concentrație variabilă pe suprafață. Mai jos va fi un strat de soluție solidă A și B în compusul chimic An Bm cu concentrație variabilă și apoi soluția solidă B și A, scăzând din limita de saturație la zero. La limitele separării straturilor, concentrația se schimbă brusc în conformitate cu diagrama de stare a sistemului. Distribuția elementului de saturare de-a lungul grosimii stratului de difuzie și a structurii sale sunt prezentate în figura 15.2.

Figura 15.1 - Diagrama stării aliajelor cu solubilitate limitată și compus chimic

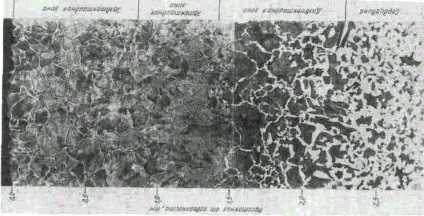

Figura 15.2 - Schimbarea concentrației elementului de difuzie peste grosimea stratului

Regiunile cu două faze din stratul de difuzie nu sunt formate în timpul procesului HTO. Cu toate acestea, aceste regiuni apar cu răcire lentă de la temperatura de saturație a difuziei în aliajele cu cristalizare secundară.

Cele mai frecvente tipuri de tratament chimic termic este carburare, nitrurare, cianurare (carbonitrurare), boriding, crom.

0,3%. Cimentarea se realizează prin încălzirea și îmbătrânirea prelungită a pieselor într-un mediu de carburizare la temperatura austenită a oțelului. Temperatura carburare este 900-950 C. carburare cel mai adesea efectuată într-o atmosferă de gaz sau într-un carburizer solid. În procesul de carburizare cu gaz, formarea carbonului atomic are loc ca urmare a disocierii hidrocarburilor saturate

Când carburizat într-un carburetor solid, carbonul atomic este format ca urmare a disocierii monoxidului de carbon

Săruri carbonice de BaCO3. CO3 Na2. K2CO3. adăugate la cărbune într-o cantitate de 10-30%, sunt activatori care accelerează formarea monoxidului de carbon

Figura 15.3 - Microstructura suprafeței oțelului carburizat

Azotarea este procesul de saturare a suprafeței oțelului cu azot. Este folosit pentru a crește duritatea, rezistența la uzură și limita de oboseală, precum și rezistența la coroziune a pieselor mașinii. Procesul de nitrurare este efectuat la 480-650 o C timp de 30-90 ore într-un mediu de amoniac gazos care se disociază în conformitate cu reacția

Azotul atomic format este adsorbit de suprafață și difuzează în metal.

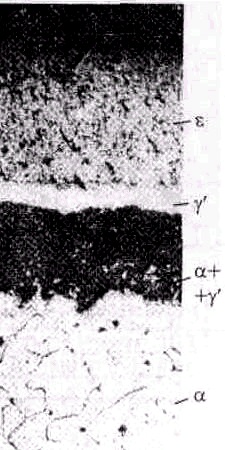

Modificări în microstructura zonei de suprafață (figura 15.4, b) care apar în tratamentul nitrurare pot fi reprezentate pe baza diagramei „fier-azot“ (figura 15.4, a). În acest sistem se pot forma următoarele faze: - ferită azotată; - azot austenit; - nitrură de Fe4N; - nitrură Fe3 N. Cu multe elemente de aliere de azot și formează un compus chimic - nitruri (CrN, Cr2 N, MNN, TiN, mon, AlN, etc.).

Figura 15.4 - Diagrama sistemului Fe-N (a) și microstructura suprafeței oțelului nitrat (b)

Spre deosebire de fier, prezența carbonului în oțel duce la formarea pe suprafața unui strat de difuzie a fazelor carbonitride, cum ar fi Fe3 (C, N) sau Fe3 (N, C).

Atunci când oțelurile nitride sunt dopate împreună cu fazele menționate mai sus - , , , , se formează simultan nitrurile elementelor de aliere. Pentru a spori duritatea și rezistența la uzură, procesul de nitrurare este supus unor oțeluri speciale, numite nitraloiuri. Acestea conțin aluminiu, crom, molibden, care formează rezistență la coagulare și creștere a nitrurilor. Cel mai adesea, nitrurarea este supusă la oțelul 35HMUA, 38HMUA, 38Х2МЮА, 35ХМА. Nitridarea se realizează la 500-520 ° C. Suportul de duritate este banda Z. În timpul răcirii nitralozilor de la temperatura de nitrurare la temperatura camerei, datorită unei scăderi a solubilității elementelor de aliere, se formează spinitridele foarte dispersate CrN, MoN, AlN în zona Z. Aceste particule dispersate împiedică mișcarea dislocațiilor și, prin aceasta, sporesc duritatea stratului nitridat.

Duritatea oțelurilor structurale convenționale după nitridare este relativ scăzută. În acest caz, nitrurile speciale de fier sunt rezistente la coagulare doar la temperaturi sub 450 ° C.

Pentru a crește rezistența la oboseală a nitridei, oțelurile structurale convenționale crom-nichel.

Pentru a crește rezistența la coroziune a nitrizării, orice oțel poate fi expus. Procesul se desfășoară la 600-700 ° C timp de 0,5-1,0 ore. Rezistența la coroziune crește ca urmare a formării unei zone continue a fazei pe suprafața produsului.

Nitridarea este tratamentul final. Tratamentul termic - îmbunătățirea, constând în întărire și temperare ridicată, precede nitridarea.

Supuse nitrurare detalii, cum ar fi buteliile de linie și arbori cotiți ale motoarelor diesel, arbori, arbori, șuruburi de plumb și produse tubulare din mașini-unelte, unelte.

Cianurarea este procesul de saturare simultană a suprafeței părților cu carbon și azot. Există cianurarea la temperaturi înalte și la temperaturi joase.

High-cianurare se realizează la 800-950 ° C. Scopul creșterii durității, rezistenței la uzură și oboseală rezistența pieselor mașinii din oțeluri mediu obișnuite și aliaje cu emisii reduse de carbon și. După cianura la temperatură înaltă, se urmează întărirea și temperarea scăzută.

Cianurarea la temperaturi joase se efectuează la 540-580 ° C și se utilizează în principal pentru a crește rezistența instrumentului prelucrat termic din oțel de mare viteză.

Procesul de cianurare se desfășoară în mediu lichid și gazos. Cianurarea lichidă se efectuează în băi într-un amestec de săruri cianurate topite, cum ar fi NaCN, KCN, Ca (CN) 2 cu săruri neutre cum ar fi NaCI, Na2C03. BaCI2. BaCO3. Dezavantajele procesului de cianurare lichidă sunt toxicitatea ridicată a sărurilor de cianură și costul ridicat al acestora.

Cianurarea gazelor se numește nitrocarburizare. Acest procedeu se efectuează într-un amestec de gaze de carburizare și de nitrurare. Ca carburare poate fi orice gaz utilizat în timpul carburarea gaz - piroliză naturale, un amestec de gaz natural și gaz - diluant. Gazul de azot este amoniacul. Raportul dintre gaze: 5-30% amoniac și 95-70% gaz de carburizare.

În prezent, în loc de carburizarea gazelor, este introdusă pe scară largă cianurarea gazului la temperatură înaltă (nitrocarburizarea). Cianurarea la temperaturi înalte se efectuează la temperaturi mai scăzute decât carburizarea cu gaz. În plus, produsele cianurate în ceea ce privește duritatea și rezistența la uzură sunt superioare celor cimentate. Aceasta se datorează prezenței în stratul de difuzie nu numai a carbonului, ci și a azotului.

Boridarea este saturația prin difuzie a stratului de suprafață de bor. Procesul este realizat pentru a crește rezistența la suprafață și rezistența la uzură, precum și rezistența la coroziune. Cele mai promițătoare pentru utilizarea industrială a borului în amestecurile sub formă de pulbere, în topiturile de săruri și oxizi din paste (acoperire) și gaze.

Acidul borat solid se efectuează în amestecuri de pulberi pe bază de carbură de bord tehnică (B4C) sau în amestecuri metalo-termice pe bază de oxid de bor (B2O3) și aluminiu. Pentru a activa procesul de saturare, se adaugă la amestec săruri NaF sau NH4CI într-o cantitate de 0,5-3,0%.

Este recomandabil să se utilizeze bordurile de la acoperiri atunci când este necesar să se întărească produse de dimensiuni mari sau pentru împrăștierea locală a părților individuale ale pieselor. Furnizorii de bor, atunci când sunt saturați cu acoperiri, sunt bor amorf, carbură de bor sau oxid de bor. Pe suprafața produsului tratat, acoperirile sunt aplicate cu o perie. Acoperirile cel mai frecvent utilizate, constând din două straturi - active și protectoare. Stratul protector protejează substanța activă de oxidare în timpul procesului de borilare într-o atmosferă care conține oxigen.

Boridarea în topitură de săruri și oxizi este împărțită în electroliză și electroliză. Boronizarea prin electroliză se efectuează în topitura de borax (Na2B4O7). Procesul este realizat la o densitate constantă de curent de 0,08-0,25 A / cm2.

Piesa este un catod. Boronizarea prin electroliză se efectuează în topituri de substanțe cu conținut de bor (B, B4 C etc.) și săruri neutre.

Boronizarea gazului se efectuează într-un mediu obținut prin descompunerea compușilor de bor gazos. Diboranul cel mai folosit (B2H6) și triclorura de bor (BCl3), care sunt diluate cu gaze care nu conțin bor (H2, Ar, N2).

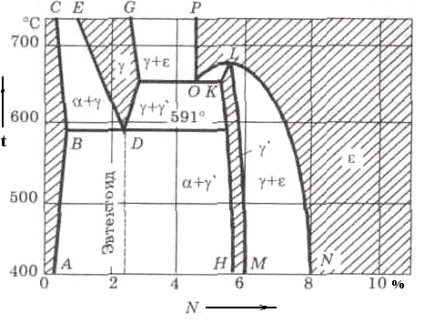

Figura 15.5 - Microstructura suprafeței oțelului supus borului (a) și cromarea (b)

Sub zona de boruri este o zonă de tranziție, care diferă în structură de nucleu. Este o soluție solidă de bor, precum și elemente de carbon și aliere în fier. Grosimea zonei de tranziție este determinată de adâncimea de penetrare a borului. Elementele doping reduc grosimea zonei de tranziție.

Componentele medii, grele încărcate după borat sunt supuse întăririi și temperării.

Borarea este folosită pentru a întări diverse părți ale mașinilor, uneltelor și uneltelor care funcționează în condiții de uzură intensă.

Cromul se efectuează în amestecuri de pulberi, în mediu gazos și lichid. Amestecul de pulbere care constă din crom crom furnizor de placare, care este utilizat ca pulberea de crom, Ferocromul, oxizi de crom și substanțele antiaglomerare crom-particule și lipirea lor la suprafața produselor. În plus, sarea este adăugată la amestec, activând procesul de crom. Ca activator utilizat NH4Cl, NH4 Br, NH4 J, NH4 F. activatorii Temperatura de difuzie chromizing interacționează cu substanțe pentru a forma un crom crom-gallogenidov, care sunt o sursă de atomi de crom activi.

Când se cromizează într-un mediu gazos, precum și în cazul saturației în amestecuri de pulberi, sursa de atomi de crom activ este halogenurile de crom în stare gazoasă.

Mediul lichid cu săruri topite de crom sunt clorura de crom (CrCl2 și CrCl3) și sare stabilizator, care este folosit ca unul dintre următorii compuși BaCI2. CaCI2. MgCI2.

Conversia difuziei cu crom se realizează la temperaturi de 900-1200 ° C timp de 4-10 ore.

După cromare, părțile încărcate cu mediu și puternic sunt stins cu temperare ulterioară. cromare este utilizat pentru a crește rezistența uneltelor stantare, matrite mor turnare de aliaje de aluminiu, diverse piese de motor și a turbinelor cu gaz care funcționează la temperaturi ridicate, filtre de puțuri de petrol, pompe și turbodrills piese, elemente de fixare.

Angajarea de locuri de muncă

1 Studiul teoriei și tehnologiei tratamentului chimico-termic.

2 Efectuați o microanaliză a secțiunilor colectării probelor supuse tratamentului chimic-termic. Se determină și se înregistrează microstructura straturilor de difuzie și miezul (microstructura din oțel și fier tehnic supus carburare și nitrurare explicate în legătură cu diagramele stării de „fier-cementita“ și „fier-azot“).

3 Reprezentați grafic schemele tratamentului termo-termic și termic, explicați-le, indicând scopul modurilor de tratament efectuate.

4 Indicați domeniile de utilizare adecvată a tipurilor de tratament chimic-termic considerate.

5 Indicați tipurile de oțeluri supuse tipurilor de tratament chimic-termic considerate.

Trimiteți-le prietenilor: