Multe dintre elementele de uzură ale echipamentului au o greutate mare, deși numai stratul exterior subțire participă la muncă, greutatea cărora nu depășește de multe ori 10-15% din greutatea totală. Este avantajos din punct de vedere economic să se restaureze astfel de detalii prin acoperirea suprafețelor uzate cu electrozi și aliaje cu fermitate sporită.

clasele speciale Electrozi-250 OZN-300 OZN-350 OZN-400 și OZN U-340 (Tabelul 26) sunt utilizate pentru piese suprafață duritate medie a oțelurilor carbon și srednelegirovannoj (coduri digitale indică o duritate medie a stratului al treilea placare de Brinell).

Tabelul 26. Electrozi pentru prelucrarea durității medii

Încercările de a utiliza carbonul drept principalul element de aliere (creșterea conținutului acestuia în suprafață cu mai mult de 0,3%) au dus la formarea de fisuri și pori în metalul de sudură.

Trebuie remarcat faptul că oțelul carbon cu C = 0,3-0,7% predispuse la călire structuri care reduc oțel-Ness, etc, și cracare la metodele obișnuite svar-ki utilizate pentru oțelurile redus de carbon.

cererile anterioare și electrozii Y OZN 340 indică electrozii de înaltă calitate, cu un tip de bază de acoperire zgurificare (marmura, fluorină) și intro mangan - dennym ca element de aliere plumb. Principalul avantaj al acestor electrozi este o tendință mai mică de crăpare.

Rezistența la uzură a călit metalic depus electroni genus-300 OZN, de 1,5 ori mai mare decât marca de oțel călit 40X. Electrozi OZN OZN-300 și 250 trebuie să fie recomandat pentru sudarea pieselor din oțel călit de mediu 40 și 45, din clasele de oțel crom 30X, 35X, 40X și altele. Aceste elec-trodes sunt aplicabile pentru sudarea pieselor din oțel cu emisii reduse de carbon și oțeluri 35 și 40.

Metalul, depozitat cu electrozi OZN-250, este bine prelucrat prin scule de tăiere. Duritatea metalului depus de electrodul OZN-300 și altele poate fi redusă prin recoacere la 850 ° C și răcire cu cuptorul.

Când se întărește, metalul de sudură atinge duritatea H 400-460.

Electrozi T-540, T-590 și T-620 (vezi. Tabelul. 26) pentru a obține depozite de piese de sudură de înaltă duritate realizate din tse-mentiruemyh și oțeluri călite, precum și detalii privind mașinile de lucru op-road Gana-elor.

Duritatea mare a metalului depus de acești electrozi este obținută ca urmare a încorporării în stratul de acoperire a elementelor de aliere: ferocrom, ferotitan, fero-bor, carbură, bor și grafit.

In absenta carburilor primare si relativ non - sokoy grad austenita crom alierea și electrod de sudură titan metalic T 540, sub recoacere reduce duritatea și permite prelucrarea prin aschiere. Duritatea metalului, electrodul depus T-540, imediat după topire de completare este egal cu 35-45 HRC; după recoacere la 900-950 ° SNI-zhaetsya-l la 24-28 HRC, după întărire la aceeași temperatură și revenire la 200-250 ° este 57-60 HRC. Cu acest electrod, puteți fuziona dinții uzate din angrenaj.

Acești electrozi pot fi aplicați pe obraji și role de concasoare de piatră, dinții de găleți de excavatoare,

Durabilitatea obrajilor de concasoare de piatră crește după ce suprafața electrodului T-590 a crescut cu un factor de 2.

Tabelul 27. Electrozi de cărbune-crom

Stalinitul este un aliaj pulverulent topit de un electrod de carbon sau oțel cu curent direct la o polaritate directă și aplicat pe partea respectivă printr-un strat de 3-4 mm. Bitul este folosit ca flux.

Stalinitul poate fi frământat pe un pahar lichid și sub formă de pastă, se aplică suprafața piesei, se topeste etc.

Datorită conținutului ridicat de carbon din suprafață, partea trebuie răcită încet. În ciuda acestui fapt, suprafața depusă are o cantitate semnificativă de crăpături și pori puțin adânci.

Pentru a reduce crăparea taxa aplicată dur cu care se confruntă cu electrod din oțel sau încărcare pulbere substitut 0,65-0,80 mm, umplută cu un amestec pulverulent de feromangan sau stalinite al. Formulare.

Datorită rezistenței electrice scăzute a tubului, întregul curent de sudură trece practic de-a lungul acestuia, iar arcul este excitat între tub și piesă. Tubul se topește din acțiunea directă a arcului electric, iar amestecul de pulbere din interiorul acestuia se topește sub influența căldurii radiale a arcului.

Punctul de topire al feromanganului este de aproximativ 1250 °, astfel încât amestecul sub formă de pulbere din electrod se topește rapid. Tubul de la capătul electrodului protejează pulberea de topire de acțiunea oxidativă a aerului exterior, ceea ce asigură utilizarea benefică a elementelor de aliere. 80-85% mangan, 90% carbon și 90% crom trece la suprafața amestecului de pulberi.

O altă protecție mai slabă este o acoperire exterioară cu electrod de 0,6-0,8 mm grosime, care ionizează un arc electric.

Adâncimea de gătit, necesară pentru sudare, este dăunătoare la suprafață, deoarece provoacă consumul excesiv de mangan, crom și alte elemente de aliere. Pentru a realiza o legătură puternică între stratul sudat și piesa de prelucrat, este suficient să existe o adâncime de 0,1-0,2 mm, dar este dificil să se obțină o astfel de mică precizie. De obicei, atunci când suprafața manuală cu un electrod tubular, adâncimea penetrării este de 0,7-1,0 mm.

Surfacing piese turnate din oțel clasa 13GL (obraz kamnedro-Belok, bandaje rola concasoare, bate, cu care se confruntă mori cu bile) produc electrozi tubulari din benzi de oțel de 0,8 mm grosime și umplut cu domeniul feromangan. Pentru surfacing concasoare ciocan lovire și ciocan acțiune concasoare piese in completarea acestor electrozi recomandă etsya adăugați nichel într-o cantitate de 6-7% în greutate din umplutură.

Dezavantajul suprafeței cu crom înalt este rezistența la impact redusă (de 2-3 ori mai mică decât cea a suprafețelor manganice). Aplicarea suprafețelor de crom înaltă pentru oțelul de mangan și fontă este dificilă.

acoperiri Hromomargantsovistye produse prin electrozii de sudură tubulare umplute stalinite conțin 2,5-3,0% carbon, 5,5-6,0% mangan, 5,2-7,0% crom. Ta-kai electrozi căptușire tubular are un coeficient de rezistență la abraziune 5,5-7,0 reținut ferm pe oțel și fier, și oferă de mare uzură lame elicoidale de rezistență, role și alte părți, fără abraziune sau nu lovituri mari pumni. Prin urmare, în majoritatea cazurilor, suprafața cromului poate fi înlocuită cu mangan sau cromomanganat.

Surface cu electrozii tubulari cu feromangan. Electrozii menționați mai sus pentru producerea suprafețelor dure au în compoziție astfel de componente rare și scumpe ca Cr, Ni, Ti, B.

Laboratorul de sudura al VNIIStridormash, ca principala componenta de aliere a electrozilor, a propus mangan, care este un material ieftin. Duritatea carburilor complexe (complexe) de fier și mangan este de 1,5-2 ori mai mare decât duritatea cuarțului, care este unul dintre cele mai grele abrazive care sunt în contact cu organele de lucru ale mașinilor rutiere. Duritatea de bază a placării manganului este de asemenea ridicată, iar atunci când este tăiată (lucrul la rece) se apropie de duritatea cuarțului. Suprafața Marganzovistaya este reținută ferm pe oțel și fontă și tolerează bine impacturile. Aceste calități ale suprafeței manganului le fac cele mai potrivite pentru protejarea pieselor de rulare rapidă ale mașinilor rutiere.

Ca urmare a numeroaselor experimente și testarea producției, sa stabilit că cea mai avantajoasă compoziție a placării cu mangan este cea care conține 1,9-2,3% carbon și 19-23% mangan. Este important ca carburile să ocupe nu mai puțin de 20% și nu mai mult de 35% din volumul total de suprafețe.

Pe lângă avantaje, suprafața mangană are și un dezavantaj: coeficientul de expansiune este de 2,5 ori mai mare decât cel al oțelului topit-carbon. Prin urmare, când răcirea are loc în placaj, apar fisuri care, chiar și pe obraji ale concasoarelor de piatră, nu duc la o detașare a placării și nu afectează durata de viață a piesei. În unele cazuri, de exemplu, atunci când se curbează lame pentru tăierea cuțitelor, aceste fisuri pot fi complet eliminate.

Ferocromul, ca și feromanganul, este o materie primă care asigură acoperirea rezistentă la uzură. Carbura de carbură are o duritate ridicată - 1 570 kGm 2 și mai mare. Duritatea substratului cromat este de 500-675 kg / mm2; coeficientul de rezistență la uzură al suprafețelor de crom 6,5-6,8. Prin urmare, această dorință-suprafață NE a creat chiar un pic mai durabil decât manganul, în acele cazuri în care partea nu este durificării, ceea ce îl face potrivit pentru protejarea pieselor, care lucrează fără snowcock.

Pentru a restabili obrajii concasoarelor de piatră, se folosesc electrozi tubulari umpluți cu feromangan de furnal sau cu pre-feromangan cu nichel. Obrajii pentru sfărâmarea calcarului sau a altor roci cu rezistență redusă sunt topite cu electrozi tubulați umpluți cu oțelit.

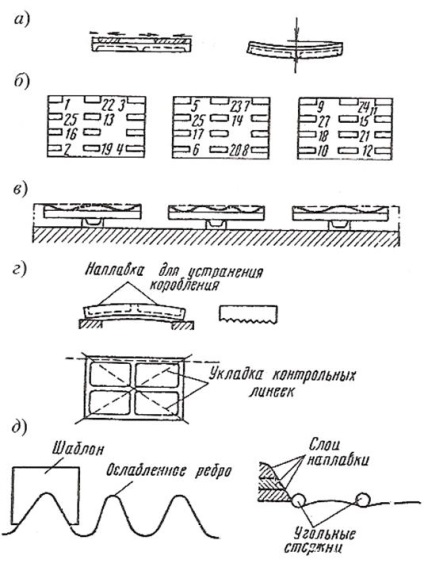

Când suprafață obrajii posibila colmatare (ris.74 a) ca rezultat contracția re ridicată a metalului sudat. Prin urmare, este necesar să se producă simultan la suprafață porțiuni 3-4 obraz scurt mi, schimbă treptat de la un capăt la celălalt obraz, pentru ca acesta să VRE-inel a avut timp să se răcească porțiune, prima sudură (Fig 74 b. - Numerele din figură indică secvența de porțiuni de sudură de card-TION în timp ce suprapunând simultan trei obraji).

decalaje necompletate Pentru a reduce Deformarea cu topită între coaste ar trebui să fie lăsate să le zaplavlyaya după suprafață și obrajii complet de răcire, dar nu totul, și în conformitate cu numerele imprimate pe. Fig. 74 b, pentru ca obrazul să se răcească.

Obrajii trebuie așezați pentru a se întinde astfel încât greutatea lor să ajute la reducerea defectelor (Fig. 74c). Cu toate acestea, chiar și cu toate măsurile de precauție enumerate, există încă unele răgazări, pentru eliminarea cărora pe partea din spate a cheilor de armare a coastelor (Figura 74 g). Suprafața obrajilor este verificată cu rigle de-a lungul marginilor și diagonale. Grosimea stratului depus pe nervurile zdrobitoare într-o singură trecere nu trebuie să depășească 6 mm. Când sudați fiecare strat următor, îndepărtați cu grijă zgura.

Forma nervurilor sudate este verificată de un șablon (figura 74 e). Șuruburile cu formă neregulată, ca o nervură slăbită, se uzează repede. Cavitățile sunt inadmisibile, care trebuie neapărat să fie topite. Este necesară curățarea temeinică a zgurii de zgură, care urmează să fie sudate.

Datorită contracției mari a stratului depus, se formează mici fisuri în el, situate de-a lungul coastelor.

Ris.74. Îndepărtarea obrajilor de concasoare de piatră

METODE DE CREȘTERE A DETALIILOR DE ECHIPAMENTE PENTRU SLAB

Încălzirea detaliilor prin întărire, laminare și suflare

Răsucirea și rularea suprafețelor de rotație se realizează pentru a îmbunătăți proprietățile operaționale ale pieselor și pentru a înlocui șlefuirea suprafețelor necălzite după finalizarea rotirii. Acest tratament îmbunătățește suprafețele sudate.

Rularea în jurul rolelor se face pe strung sau re-volvernyh mașini și rularea - (. Figura 75 i76) de cotitură, arma-TION și mașini de găurit radiale pentru a găzdui speciale leniyah.

Cantitatea de schimbare la dimensiunile componentelor și obkatyvanii Ras katyvanii depinde de componentele metalice, forța lustruirea, numărul de treceri, alimentarea, diametrul rolei și lățimea nervurii cilindrice pe rola. Când mm lățime brâu 3 și 100 mm, rola de presiune cu diametrul de pe rolă, în funcție de părțile metalice cu Niemann la 50 la 200 N, atunci când numărul de treceri între 2 și 4.

După rulare, înălțimea micorozității scade aproximativ de două ori, adică curățenia suprafeței este mărită cu aproximativ o clasă.

Fig. 75. Dispozitivul pentru suprafețele cilindrice de rulare: a - cu o singură rolă; b - cu trei role

Fig. 76. Rolătoare pentru laminarea unei suprafețe cilindrice

Fig. 77. Diagrama distribuției de tensiune a metalului pe secțiunea transversală în timpul îndoirii și întăririi suprafeței: 1 - strat nitat; 2 - solicitări de compresiune din lucrul la rece; 3 - solicitări de întindere de-a lungul secțiunii transversale atunci când se îndoaie; # 916; # 948; - reducerea tensiunilor maxime de tracțiune

Exploatarea prin împrăștiere este utilizată pentru a crește rezistența la oboseală a pieselor care funcționează în condiții de sarcină variabilă. Spre deosebire de laminare, această metodă de procesare este aplicabilă pentru părți de configurații diferite.

Ca urmare a exploziei împușcate, proprietățile fizice ale stratului de suprafață al schimbării metalului. Pentru metale moi, duritatea crește cu 20-40%, distribuția mai favorabilă a solicitărilor în secțiunea părții, rezultând o rezistență crescută la oboseală. Diagrama distribuției de tensiune a metalului de-a lungul secțiunii transversale pentru îndoire și întărirea suprafeței este prezentată în Fig. 77.

La prelucrarea pieselor de oțel, se utilizează fontă și, mai rar, se utilizează împușcături din oțel. Dimensiunea fracțiunii ar trebui să fie de 0,4 x 2 mm. O mică fracțiune este folosită pentru manipularea pieselor mici, mari - pentru mari. Adâncimea lucrărilor la rece nu depășește 1 mm.

Suturarea pieselor produse pe sablare pneumatica sau mecanica. În fracția drobemetah pneumatic este evacuat printr-o duză sub presiune la 50-60 N / cm 2. Fracțiunea drobemetah mecanică este descărcată la un rotor rotativ de mare viteză.

Prin împușcat se aplică Prelucrare stropire a îmbunătăți rezistența la oboseală a frunzelor de primăvară, arcuri, axe, viermi și alte mecanismele de ridicare de operare în condiții severe la sarcini variabile.

Articole similare

Trimiteți-le prietenilor: