Tehnologia tăierii și controlului oxigenului metalic

Decuparea cu oxigen a metalului este una dintre cele mai comune metode de tăiere termică a metalului.

AVANTAJE PENTRU CUTAREA CU OXIGEN-METAL:

Grosimile mari ale metalului tăiat. Grosimea metalului tăiat poate ajunge la 500 mm. și este limitată de caracteristicile de proiectare ale mașinii de tăiat termice.

Cost redus de tăiere metalică;

ÎNALTĂ CALITATE DE CUTARE. Tăietoare moderne, de exemplu Harris198-2TF, coroborat cu selectarea corespunzătoare a tipului de gaz combustibil (acetilenă sau propan) și asigură o lățime acceptabilă de tăiere a presiunii gazului, absența aproape completă de tăiere conicitate și curată (fără deformarea și Burr) margini, care necesită aproape nici o prelucrare suplimentară ;

SCHEME UTILIZÂND multi-lanternă - atunci când se utilizează oxigen tehnologia de tăiere posibilă utilizarea simultană a mai multor Tăietoare sau echipamente speciale pentru tăierea unei foi de metal, cum ar fi mașini de tăiere termică „Jupiter Gaz2“.

DEZVANTAJE ale tăierii de metal oxigen:

LIMITĂRI PRIVIND TIPUL METALELOR DE CUTARE A METALELOR - când se utilizează tehnologia de tăiere cu oxigen, este posibil să se prelucreze numai anumite tipuri de metale feroase și neferoase;

reducerea costurilor ridicate (în comparație cu alte tipuri de tăiere termică) din metal în intervalul de grosime de până la 10 mm.;

LIMITAREA Grosimii metalului tăiat - grosimea metalului de tăiat, din care se obține o calitate acceptabilă a tăieturii - de la 4 mm;

oxigen proces de proces (flacără) de tăiere bazat pe oxidarea completă (ardere) de fier (element chimic «Fe») într-un curent de oxigen chimic nelegat ( „O2“) și suflare cu jet de zona de tăiere a produșilor de oxidare.

Esența procedeului constă în topirea și suflarea locală a metalului topit cu formarea cavității de tăiere atunci când se taie tăietorul de gaz în raport cu metalul tăiat. În metodele de tăiere a gazelor, sursa de încălzire metalică este flacăra de gaz (oxigen) și nu sunt utilizate surse de energie electrică.

Decuparea cu oxigen poate fi expusă numai acelor metale și aliaje care îndeplinesc următoarele cerințe de bază:

- temperatura de aprindere a metalului în oxigen ar trebui să fie mai mică decât temperatura de topire. Metalele și aliajele care nu îndeplinesc această cerință nu arde, ci se topesc.

Mai bine decât toate metalele, această cerință este îndeplinită de oțelul cu conținut redus de carbon, a cărui temperatură de aprindere în oxigen este de aproximativ 1300 ° și punctul de topire este de aproximativ 1500 °. O creștere a conținutului de carbon din oțel este însoțită de o creștere a temperaturii de aprindere în oxigen și o scădere a punctului de topire. Prin urmare, pe măsură ce conținutul de carbon crește, tăierea cu oxigen a oțelurilor se deteriorează;

- oxizi metalici de temperatura generată în timpul tăierii trebuie să fie sub punctul de topire al metalului de topire, altfel oxizi refractari nu vor fi suflată din jetul de oxigen de tăiere care poate perturba procesul de tăiere normal.

În funcție de conținutul de carbon și de compoziția chimică a impurităților, oțelurile pot fi tăiate cu oxigen diferit.

ANGLE CONȚINÂND CARBONI MAI MULT DE 1,7%, FĂRĂ CUTARE CU OXIGEN. Acest lucru se explică prin faptul că temperatura de topire a fontei este mai mică decât punctul de topire al oxizilor formați, astfel că metalul este îndepărtat din zona tăiată fără oxidare caracteristică. In plus, oxizii formate la încălzire are o fluiditate scăzută și sunt dificil de îndepărtat jet de oxigen.

Este cel mai potrivit pentru tăierea cu oxigen a oțelului carbon, care satisface toate condițiile necesare pentru a menține continuitatea procesului. Efectul impurităților din oțel asupra procesului de tăiere cu oxigen este reflectat în tabelul 1.

- puterea flacării de încălzire;

- presiunea și debitul de oxigen;

- viteza de tăiere;

- lățimea tăieturii.

Pentru a asigura un proces normal de tăiere a oxigenului cu flacără în gaz, este necesară alegerea rațională a parametrilor regimului.

Parametrii modulului sunt:

- diametrul piesei bucale (numărul piesei bucale),

- presiunea gazului combustibil este propanul sau acetilena,

- presiunea oxigenului de încălzire,

- presiunea de tăiere a oxigenului,

- viteza de tăiere,

- distanța dintre capătul piesei bucale și suprafața foii tăiate,

- timpul de încălzire a metalului.

Puterea flacării de încălzire este caracterizată prin consumul de gaze combustibile pe unitate de timp și depinde de grosimea metalului tăiat. Ar trebui să asigure încălzirea rapidă a metalului la începutul tăierii până la temperatura de aprindere și încălzirea necesară în timpul procesului de tăiere.

Căldura emisă Q, împreună cu flacăra tortei, încălzește straturile inferioare ale metalului la grosimea completă. ROLUL FLACĂRĂ DE ÎNCĂLZIRE în procesul de tăiere variază în funcție de grosimea metalului fiind tăiat. Astfel, atunci când grosimea metalului până la 5 mm Plită flacără ocupă până la 80% din cantitatea totală de căldură implicată în procesul de tăiere.

Cu o grosime crescătoare a metalului, rolul flacării de încălzire în balanța de temperatură scade, iar la o grosime de 50 mm sau mai mult, fracțiunea flacării de încălzire scade la 10%. Ca rezultat al interacțiunii metalului topit cu oxigen, se formează oxizi de fier care, împreună cu metalul topit, sunt îndepărtați din zona de tăiere prin energia cinetică a jetului de oxigen.

Alegerea presiunii de tăiere a oxigenului depinde de grosimea metalului tăiat și de puritatea oxigenului. Cu cât oxigenul este mai pur (în conformitate cu GOST 5583-78), cu atât este mai mică presiunea și consumul de oxigen pentru 1 eșalonare. m tăiat.

Viteza mișcării tortei trebuie să corespundă vitezei de ardere a metalului. Viteza de tăiere depinde de stabilitatea procesului, precum și de calitatea acestuia. O viteză redusă conduce la topirea marginilor sudate, iar una mare duce la apariția secțiunilor tăiate care nu sunt tăiate până la capăt.

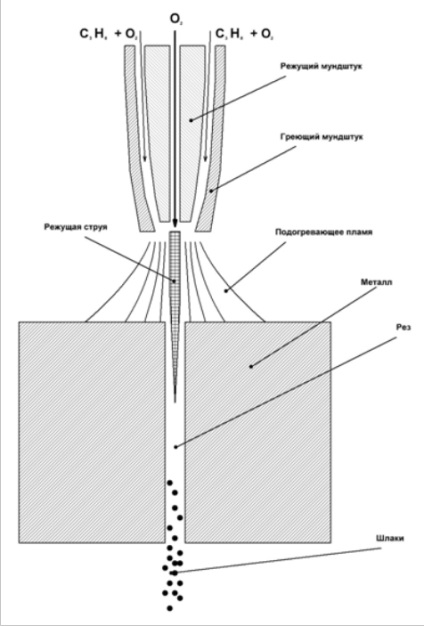

Un amestec de oxigen cu gaz combustibil părăsește orificiul de preîncălzire al tortei și arde, formând o flacără de preîncălzire.

Cu această flacără, metalul se încălzește până la temperatura de pornire a arderii. Apoi, un jet de oxigen de tăiere este alimentat de-a lungul canalului axial al vârfului de tăiere.

Oxigenul cade pe metalul încălzit și îl aprinde. Când se arde, se eliberează o cantitate semnificativă de căldură, care, împreună cu căldura generată de flacăra de încălzire, este transferată la straturile metalice subiacente, care arde și ele.

Zgurile rezultate (oxizi de fier etc.) sunt suflate de un curent de oxigen de tăiere din spațiul dintre marginile tăieturii. Pentru tăierea cu oxigen gaze combustibile adecvate ipar lichide combustibile care dau flacara temperaturii in timpul arderii cu oxigenul din amestec este de minimum 1800 ° C Puritatea oxigenului este deosebit de importantă în tăiere. TĂIEREA TREBUIE FOLOSIT OXIGEN cu o puritate de 98.5-99.5% .Cu scăderea purității oxigen performanțe de tăiere foarte reduse și creșterea consumului de oxigen. Deoarece la puritate inferioară 99.5-97.5% (adică, 2%) - scăderi de productivitate cu 31%, în timp ce oxigenul crește consumul la 68,1%.

La tăierea oțelului, în timpul oxidării metalului se formează cea mai mare cantitate de căldură (70-95%). Aceste condiții sunt satisfăcute de oțelurile cu conținut redus de carbon și de aliajele de aluminiu joasă, aliajele de titan. Fonta nu este tăiată de oxigen datorită temperaturii reduse de topire și temperaturii ridicate de ardere; cupru - datorită punctului de topire ridicat și căldurii scăzute de ardere; aluminiu - datorită refractării ridicate a oxizilor formați. Oțelurile cu oțeluri mari (GOST 5632-72, crom, crom-nichel etc.) nu sunt tăiate prin tăierea cu oxigen datorită formării zgurilor refractare, vâscoase.

Schema procesului de tăiere cu oxigen

Suprafața metalului de tăiat trebuie curățat de ulei, vopsea, rugina și alte substanțe contaminante.

O foaie de metal este instalată astfel încât să existe o ieșire liberă a jetului de tăiere din partea din spate.

Operația de tăiere începe cu preîncălzirea la locul tăierii la temperatura de ardere a metalului (1200-1350 ° C). Puterea instalată a flacării de încălzire depinde de tipul de gaz combustibil, grosimea și compoziția metalului tăiat.

Începeți de obicei tăierea de la marginea metalului. La grosimi de până la 80-100 mm, este posibilă tăierea unei găuri oriunde în foaie.

Miezul flacării de încălzire trebuie să fie la o distanță de 2-3 mm de suprafața metalului. Atunci când temperatura metalului încălzit atinge valoarea necesară, se lansează un jet de oxigen de tăiere.

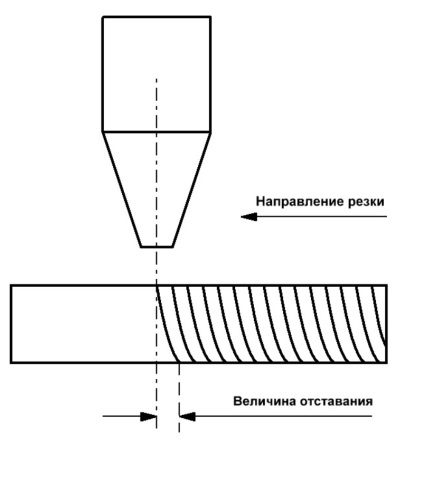

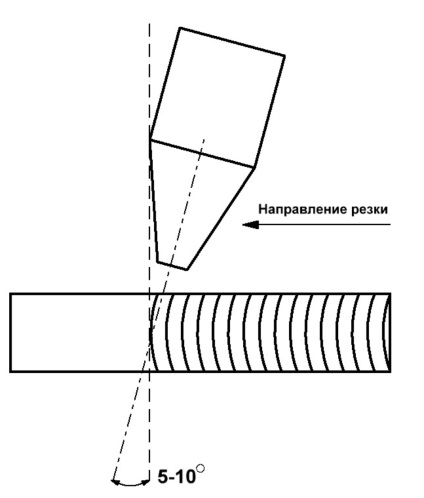

Pe măsură ce jetul de tăiere se adâncește în grosimea tăieturii, viteza și puterea jetului de oxigen de tăiere scad. Prin urmare, se observă curbură, pentru a reduce care este panta jetului de tăiere.

Atunci când se taie un metal gros, lățimea tăieturii crește până la marginea inferioară datorită dilatării jetului de oxigen de tăiere. Pe marginile părții lor inferioare există niște zgură.

De obicei, foile de oxigen din oțel de tăiere liniară de până la 50 mm este realizată inițial cu instalarea muștiucului duzei de tăiere într-o poziție verticală și apoi înclinare în direcția opusă direcției de tăiere (de obicei 15-30 °).

Trimiteți-le prietenilor: