Uscătoare și moduri de uscare

Uscarea sunt toate produsele ceramice. In timpul procesului de uscare o porțiune a produsului semifinit acolo disponibil de umiditate, care promovează separarea produselor din matriță, capătă rezistență considerabilă (2-2,5 MPa pentru porțelan, ceramică 4-6 MPa) rezistență la apă la eroziune, care este capabil să aplice la suprafața glazura în produse unice de ardere. Costul de costurile de uscare de porțelan constituie 2-3%, 6-8% din faianță. Procesul de uscare este egal cu 35-40%) din timpul total al ciclului pentru o singură ardere produse uscătoare ocupă 18-25% din linia de producție totală.

Baza teoretică a uscării. În procesul de uscare a produsului semifabricat apar modificări fizico-mecanice fizico-coloidale și biochimice care determină în mare măsură producerea calității dorite.

Se cunoaște că apa din pasta de turnare sau de pastă de turnătorie nu este în egală măsură legată de particulele minerale și prezintă proprietăți diferite în timpul procesului de uscare.

În timpul uscării, apa este îndepărtată parțial, chiar și în produsul semi-finit uscat există întotdeauna 2-4% din umiditatea liberă, deoarece condițiile pentru ruperea legăturilor chimice de umiditate cu materialul și îndepărtarea apei constituționale nu sunt încă create.

De obicei, în timpul uscării, apa este îndepărtată mecanic de micro- și macrocapilari și este localizată pe suprafața particulelor articolului. Parțial îndepărtat fizic-chimic de apă, adsorbție asociată, din cochilii de lut hidratat și apă, legat structural, situat între cochilii hidratate.

Deplasarea apei în materialul în timpul procesului de uscare are loc în stare lichidă, până la 60% din total, și sub formă de abur - până la 40% umiditate totală. De obicei, pe tot parcursul procesului de uscare, apar ambele tipuri de transfer de umiditate. Mutarea umidității accelerează odată cu creșterea temperaturii, deoarece viscozitatea apei la 70 ° C este de aproape 4 ori mai mic decât la 0 ° C, iar temperatura crește de la 0 la 90 ° C, gradul de saturație a crește aerului ambiant de aproximativ 104 de ori.

O trăsătură caracteristică a porțelan subțire uscare, porțelan și alte produse ceramice este faptul că rata de uscare este determinată în principal de viteza de difuzie a umidității externe în mediu la admiterea relativ liberă a straturilor interioare oală. Acest lucru se datorează produsului semifinit umiditate permeabilitate crescută ciob constând din 50% din particule de argilă având o dimensiune de până la 10 microni, și 50% din material pietros, cu o dimensiune a particulei mai mare - 50 microni și mai sus. Reglementarea intensității evaporarea umidității în diferite perioade de uscare contracție și contracție semi-fabricate tensiuni, timpul de uscare, iar proprietățile mișcării vitezei de răcire se realizează în modul de uscare corespunzător.

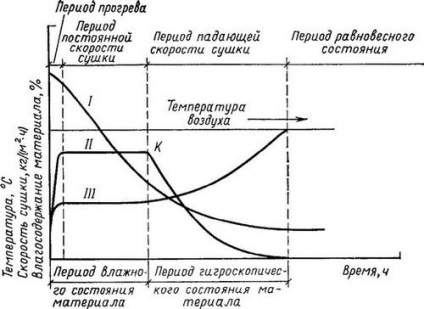

Mod de uscare - un complex de măsuri care să asigure timpul minim necesar pentru produsele de uscare, având în vedere proprietățile lor, forma, dimensiunile și caracteristicile dispozitivelor de uscare precum și furnizarea rațională a căldurii la produsul uscat, cu pierderi minime de căldură și produse. Procesul de uscare este caracterizat prin trei perioade: încălzire, viteză de uscare constantă și alimentare (Figura 60), urmată de o perioadă de echilibru.

Fig. 60. Curbele de uscare pentru produsul semifabricat I - recuperarea umidității; II - viteza de uscare; III - temperaturi materiale; K - punctul de umiditate critic

A treia perioadă este caracterizată de o scădere a vitezei de uscare și de o creștere a temperaturii produsului semifinit. Intensitatea producției de umiditate în această perioadă este proporțională cu conținutul mediu de umiditate al materialului în intervalul de la critică la umiditatea finală. Diferența dintre conținutul de umiditate al materialului înainte de uscare și umiditatea corespunzătoare echilibrului este determinată de cantitatea de umiditate eliminată în timpul procesului de uscare. În a treia perioadă de uscare, este permisă o creștere semnificativă a temperaturii și a vitezei agentului de răcire.

Uscarea articolelor este oprită la atingerea conținutului final de umiditate Wcon, care este mai mic decât Wcr critic, dar este mai mare sau egal cu conținutul de umiditate al echilibrului Wp: Wcr> Wcon> Wp

În masa plastică a conținutului de umiditate de echilibru fin este mai mare decât cel slab. În evaporarea umezelii în timpul uscării sub o umiditate de echilibru de produs semifinit trebuie să acționeze imediat la tragere. sosire târzie semifinisat la ardere și rămâne într-un mediu în care se poate mări cantitatea de umiditate de echilibru (porțelan 2 1,5% din masă) datorită absorbției sale de aer prin umplerea obligațiuni solide necompensate, este însoțită de particule de argilă tumefacție parțială explică sorbție împănarea apă și o posibilă scădere a rezistenței produsului semifinit. Combinația de uscare și mai întâi se calcinează într-o singură unitate de căldură sau elimină utilizarea de înaltă temperatură de uscare un astfel de fenomen.

Strângerea aerului este rezultatul eliminării umidității din produsul semifinit. Ea atinge 8-11% pentru produsele din porțelan, 10-12% pentru faianță.

Schimbarea conținutului de umiditate al produsului semifinite și contracția acestuia determină solicitări de contracție, ca urmare a apariției fisurilor și a deformărilor pe produsul semifinit.

Aerial semifinit contracție variază în direcții reciproc perpendiculare, ca și în timpul turnării de plastic sau turnarea de piese de particule de argilă având o formă de tip placă orientată acceptă poziția. Contracția neuniformă apare ca rezultat articole polythickness și inegale de viteză de uscare diverse produse de locuri.

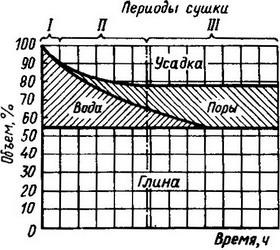

Fig. 61. Diagrama modificărilor voluminoase ale lutului la uscare (conform lui Berry)

Odată cu îndepărtarea umidității, fracțiunea de volum a apei scade (Figura 61), care umple microcapilariile și formează menisci concave la interfața produs-aer. Tensiunea superficială a apei rămase în capilară crește, ceea ce duce la o convergență a particulelor, care provoacă contracția produsului semifinit. Contracția are loc până când particulele intră în contact reciproc. Forțele de frecare rezultate ale particulelor cresc și, atunci când depășesc tensiunea superficială a umidității din capilare, contracția încetează. Pe lângă aerul care umple porii, o anumită cantitate de umiditate este conservată în masa produsului semifinit, corespunzător conținutului critic de umiditate al materialului uscat.

Apariția tensiunilor în procesul de uscare este explicat materialul contracție neuniformă ca urmare a diferitelor condiții pentru difuziunea externă și internă a umidității, diferențele de densitate, polythickness structura produsului anizotropie. Amploarea stresului intern depinde în special de proprietățile și conținutul inițial de umiditate, uscare regim și viteza, tipul de produse. tensiunile interne sunt proporționale cu magnitudinea de contracție. Cu cât este mai Diferența de umiditate de suprafață și a straturilor interne, mai mari tensiuni de contracție. Cea mai mare contracție observate în perioada de îndepărtare maximă de umiditate și dezvoltarea forțelor capilare, care este mai mare dispersia și masa plastică. In argile plastic forțe capilare ajunge la 6,8 MPa, de caolin 2-2,5 MPa. contracție Volumetric în această perioadă de uscare este cantitatea de umiditate evaporată - contracție de apă. îndepărtarea umidității în continuare în a treia uscare etapă este însoțită de o contracție neglijabilă și cu încetarea contracției, adică. E. Când conținutul critic de umiditate, uscarea continuă semi-fabricate produse fără a reduce volumul său, deoarece masa particulelor incluse în contact strâns între ele pentru a forma un schelet puternic.

Îndepărtarea umidității la un volum constant de produse determină formarea porilor. Această umiditate se numește porii de apă, iar pentru masele de plastic cantitatea lor este de 10-18%. Cantitatea de apă de contracție depinde de conținutul inițial de umiditate al masei, în timp ce apa porilor este constantă pentru o anumită masă.

Strângerea aerului produsului semifabricat începe în locuri cu randament intensiv de umiditate, adică de la suprafața sa. Contracția straturilor de suprafață cu straturile interioare ude este însoțită de formarea forțelor de tracțiune în ele. Presiunea straturilor compresive provoacă comprimarea straturilor interioare. În timp ce masa produsului semi-finit își păstrează proprietățile sale din plastic, forțele de tracțiune din stratul de suprafață sunt compensate prin deformări plastice. Dacă forțele de tracțiune depășesc rezistența, se formează fisuri superficiale pe produsul semifinit, care se observă cel mai adesea la începutul uscării.

Odată cu deplasarea oglinzii de evaporare a umezelii, în interiorul masei produsului se produc modificări ale presiunii de contracție: forțele compresive apar în stratul puternic de suprafață; în interior, tinzând să reducă volumul, se întind, datorită legăturilor puternice dintre straturile interioare și cele de suprafață. Acest lucru duce uneori la formarea fisurilor interne (structurale), care se observă de obicei în cea de-a treia perioadă de uscare. Odată cu încetarea contracției, solicitările interne sunt slăbite și îndepărtarea ulterioară a umezelii nu cauzează deformarea produsului semifinit.

Cu uscare inegală în diferite părți ale produsului semifabricat, este posibilă răsturnarea acestuia. La viteza de uscare, care este mult mai mare decât cea admisă pentru o anumită masă, pot rămâne în compoziția semifabricatului uscat tensiuni reziduale, ceea ce îi conferă o fragilitate.

Cantitatea de contracție a aerului depinde de proprietatea masei și determină sensibilitatea la uscare. Cantitatea de contracție a aerului trebuie să fie minimă, dar suficientă pentru separarea și eliberarea liberă a produselor din matriță. Creșterea contracției masei este însoțită de deformare, apariția fisurilor, creșterea tensiunilor reziduale. Contracția, precum și solicitările de contracție, sunt reglementate prin introducerea de materiale suplimentare care modifică condițiile de difuzie internă și externă a umidității.

Reglementarea difuzia interioară a umidității în produsul intermediar realizat prin acțiuni coordonate în două direcții: încetinirea difuzie externa prin modificarea temperaturii, umiditatea relativă și viteza lichidului de răcire și o creștere a difuziei internă a umezelii care intră materiale scheletici în masă - nisip de cuarț, produse de luptă etc. Electroliți cu cationi bivalenți (Ca2 +. et al.), de asemenea, reduce greutatea conținutului de umiditate de formare pentru a provoca coagularea particulelor de argilă, contribuie la extinderea capilarelor, eliberându-le din porțiunea suspendată q, îmbunătățește conductivitatea hidraulică a materialului, reducând contracției aerului. masa de evacuare, de asemenea, ajută la reducerea contracției la uscare.

Reducerea contracției de aer a masei necesită o urgență deosebită în condițiile producției automate datorită condițiilor mai stricte pentru tratamentul termic al produselor.

Timpul de uscare depinde de masa proprietățile produsului tehnologic, al produsului și a lichidului de răcire intermediar temperatura inițială și finală, umiditatea relativă a lichidului de răcire, mărimea, tipul și configurația produselor, controlul temperaturii, caracteristicile structurale ale dispozitivelor de uscare. Aceasta variază de la 10-13 de minute până la 4 ore sau mai mult in vitro și până la 2 zile in vivo și uscătoare pot fi reduse în prima perioadă prin adăugarea la materialele de stoc emaciat, iar al doilea - datorită creșterii temperaturii și vitezei lichidului de răcire.

Folosirea unei părți din lichidul de răcire uzat sau umidificarea lui suplimentară în timpul lucrului pe încălzitoarele de aer, precum și organizarea uscării produsului semifabricat cu volume mari de lichid de răcire, scurtează durata celei de-a doua perioade de uscare. Reducerea celei de-a treia perioade de uscare se realizează prin creșterea temperaturii.

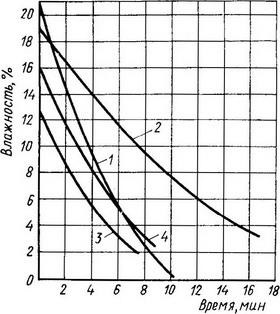

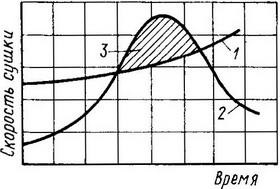

Studiile au arătat că durata de uscare, cum ar fi plăcile din porțelan și ceramică, poate fi redus foarte mult ca în-o singură etapă și două etape de uscare sub condiția agentului de răcire aprovizionare ciclică încălzită la 140-320 ° C, fluxul direcționat către produse cu o viteză 1,5- 2 m / s (Figura 62). One.Step uscare faianță plăci disponibile pentru 9-10 minute (curba 1) și pentru două etape, 8- 10 minute până la un conținut de umiditate de 3 4% (curba 3). Plăci din porțelan pot fi uscate la un conținut de umiditate de 3-4%, pentru a forma gips (etapa de uscare unică) timp de 11-16 min, cu uscare în două etape, la un conținut de umiditate de 2-3% pentru 10-11 min (curbele 2 și 4). Schimbare pe forma mucegaiuri ipsos realizate din alte materiale și încălzirea debitului mediu flux dirijat de uscare poate crește temperatura la 250-320 ° C în cursul alimentării sale ciclice. Folosind încălzire prin radiație se reduce în etapa a doua uscare a uscării primele articole tubulare la 3-4 min, o a doua etapă de uscare a articolelor plate - până la 10 minute și gol la interior - 3-4 minute. In orice proces de uscare forțând viteza sa nu trebuie să depășească valoarea maximă, deoarece este posibil produse de cracare (fig. 63 zona hașurată).

Fig. 62. Modificări ale umidității la uscare într-o etapă în matrițe din ipsos faianță (1) și porțelan (2) plăci și o uscare ceramică cu două trepte (3) și (4) din porțelan plăci

Fig. 63. Curbe de viteză de uscare 1 - maxim admisibil; 2 - real; 3 - zona de fisurare probabilă a produselor

Cel mai puțin eficace atunci când uscarea este evaporarea umezelii din produsul semifinit prin convecție încălzirea lichidului de răcire a acestuia, deoarece transferul de producere a căldurii este realizată insuficient intensă datorită conductivității termice scăzute a aerului, spălând suprafața produsului, utilizarea radiațiilor de încălzire radiatoare electrice și de gaz cu flux dirijat de energie radiantă pentru fiecare articol apărut în Separarea este cea mai eficientă.

Principalul avantaj al noilor metode de uscare este o creștere directă a temperaturii în produsul semipreparat în sine, fără participarea mediului gaz (aer) ca emițător de căldură.

Aceste metode de uscare pot fi diferite: conductoare, dielectrice, cu microunde sau microunde. În timpul uscării dielectrice se poate folosi un mod întreruptibil (puls). Dezavantajul acestor metode de uscare este costul ridicat și complexitatea plantelor pentru uscarea produsului semifinit.

Uscarea cu radiații infraroșii este una din metodele de uscare noi și foarte promițătoare, introduse pe scară largă în industrie împreună cu încălzirea convectivă. Atunci când produsul semifabricat este încălzit cu raze infraroșii, materialul absoarbe energia radiației din produs cu o lungime de undă de 140-650 nm și apoi convertește energia termică. Adâncimea de penetrare a radiației infraroșii în produsul semifinit ceramic este determinată de materialul și structura sa, dar, în general, mică - 0,05-1 mm. Capilarele sau porii reflectă în mod repetat razele din pereții lor, energia acestor raze poate fi absorbită aproape complet, ca un corp absolut negru. Rugozitatea suprafeței produselor, prezența zgârieturilor, răsucirea, contaminarea suprafeței măresc coeficientul de absorbție al razelor.

Când uscare produse în infraroșu consideră că produsul de porțelan absoarbe o cantitate mult mai mare de energie radiantă, deoarece absoarbe mulaj este de multe ori mai mici, ceea ce poate duce la supraîncălzire. La înlocuirea matrițelor de ghips cu matrițe din alte materiale (ceramică, etc.), pericolul supraîncălzirii acestora este redus. Timpul de uscare a produselor este de 15-30 de minute cu o grosime a peretelui de 2,5-4 mm. Răspândită tip radiație uscare favorizează scurtarea rapidă a uscării prin creșterea vitezei medii a apei cedând 3,25 kg / m2 h vs. 0,4 kg / m2 h, cu uscare convective realizabil.

Când se folosește o radiație infraroșie sau combinat uscare necesare pentru a asigura selecția intensă a aerului umed, deoarece vaporii de apă formată deasupra suprafeței produselor, puternic absorbi radiațiile infraroșii, reducând astfel eficiența de uscare.

Când radiatoare de încălzire cu gaz utilizat ca arzător de injecție (mikrofakelnye) cu încălzire electrică - Lămpi AP marchează AP-1 și celelalte 500 W, încălzitoare karbidokremnevye, instalații de încălzire sârmă nicrom metalic. radiatoare temperatură de aproximativ 850-650 ° C, încălzire în prima etapă de uscare în forme de ipsos putere de energie radiantă este determinată de necesitatea de a forma încălzirea parțială a gipsului și atinge 25 W / cm2, în timp ce în a doua etapă, fără a se reduce pentru a forma 0.2- 0,8 W / cm2. Durata primei etape de uscare este de 15-20 min, un al doilea 10-15 minute. Consumul de energie electrică, în prima etapă de uscare de circa 2 W-h per 1 kg de apă evaporată.

Organizarea de mare viteză, inclusiv uscarea la temperaturi înalte, satisface cel mai mult cerințele producției automate de produse.

Articole similare

Trimiteți-le prietenilor: