Rezumatul temei: "Tehnologia de producere a îngrășămintelor de potasiu"

Producția de săruri minerale de îngrășăminte este una dintre cele mai importante sarcini ale industriei chimice. Sortimentul de produse minerale utilizate în agricultură, industria chimică însăși, metalurgia, producția farmaceutică, construcția și viața de zi cu zi se ridică la sute de titluri și este în continuă creștere. Scara extracției și a producției de săruri este excepțional de ridicată, iar pentru unele dintre ele zeci de milioane de tone pe an. Cea mai mare cantitate sunt produse și consumate compuși de sodiu, fosfor, potasiu, azot, aluminiu, fier, sulf, cupru, clor, fluor, etc. Cel mai mare tonaj este producția de îngrășăminte minerale.

Cel mai mare consumator de săruri și îngrășăminte minerale este agricultura. Acest lucru se datorează faptului că producția agricolă intensivă modernă este imposibilă fără introducerea în sol a unei cantități solide din punct de vedere științific din diferite îngrășăminte minerale care conțin elemente care nu sunt suficiente în sol pentru o creștere normală a plantelor, în special cereale.

Îngrășămintele minerale sunt săruri care conțin elemente necesare pentru nutriția, dezvoltarea și creșterea plantelor

Ca îngrășăminte de potasiu se utilizează substanțe naturale brute (cel mai adesea silvic) și produse de prelucrare a acestora (clorură și sulfat de potasiu, săruri de potasiu 40%), precum și plante de cenușă.

Principala materie primă pentru obținerea îngrășămintelor de potasiu în Rusia este silvinita, care este o rasă de mNaCI + nNaCl, care conține

14-18% K2O. Ca impurități, silvinita este însoțită în cantități mici de compuși, magneziu, calciu etc. Principalul îngrășământ de potasiu - clorura de potasiu este de asemenea obținut de la silvinită. Producția de clorură de potasiu din silvinită se realizează prin metode de galurgie, flotare sau kombinirovannym.

Metode de obținere a îngrășămintelor de potasiu.

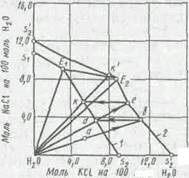

Metoda de galurgie se bazează pe utilizarea diferitelor solubilități ale clorurilor de potasiu și de sodiu. Cu creșterea temperaturii solubilitatea KCl (s2) crește brusc, o clorură de sodiu (s1) variază ușor. Cu prezența simultană a ambelor săruri, solubilitatea clorurii de sodiu scade odată cu creșterea temperaturii, iar KCI - crește foarte mult. Pe aceste diferențe, și construit: operațiuni de separare galurgică. Din diagrama sistemului de stat KC1-NaCl-H2O (Fig.) Această KC1 cristalizare selectivă posibilă din toate soluțiile, compoziția corespunde liniei câmpului inferior H2O -E1 (10 ° C) sau H2O-E2 (100 ° C)

Fig. Influența temperaturii și prezenței articulare asupra solubilității clorurii de sodiu (s1 și s1 ') și clorurii de potasiu (s2 și s2').

Dacă soluția inițială are o compoziție care corespunde punctului a, iar temperatura de 100 ° C, culoarul vym din această soluție începe să cristalizeze KC1 (punctul b) .Dacă temperatura este scăzută la 10 ° C, compoziția, soluția trece de-a lungul liniibd și o parte KC1, a „este (bd) mol, cristalizează. Când aceste operații succesive de încălzire-răcire vine în compozițiile tochkek apoi la o temperatură scăzută a acestei soluții se va cristaliza KC1, și la mare (litera k „) - au clorură de sodiu.

Prin urmare, în producția de clorură de potasiu, silvinita este tratată la o temperatură ridicată cu o soluție saturată cu frig în ambele săruri. Soluția este îmbogățită cu KC1 și o parte din NaCI este precipitată și separată prin filtrare. Soluția este apoi răcită; în același timp, se separă cristalele KC1 de el, care sunt separate de lichidul mamă și uscate. Soluția mamă este din nou trimisă pentru a dizolva silvinita. Produsul obținut în acest mod conține 52-60% K20.

Metoda de flotare se bazează pe utilizarea diferitelor minerale de umectabilitate a solului (KC1) și a halitului (NaCI). Flotația cu utilizarea de octadecilamină ca agenți de flotare, acizii carboxilici se efectuează din soluții saturate de săruri de potasiu brute. Clorura de potasiu, obținută prin separarea flotării silvinită, are o structură cristalină mult mai mare decât cea obținută prin cristalizare, deci este mai puțin caked.

Flotația metodă comună de îmbogățire lat, care este utilizat pentru separarea diferitelor minereurile de sulfuri, separarea de aport nefelin apatit de cărbuni și multe alte minerale. Flotația se bazează pe diferența în umectarea alegerilor și adeziunea particulelor minerale la concentrând bulele de aer care trece prin pulpa. Umectabilitatea mineralelor este caracterizată în principal de unghiul de contact 6 al umezelii 6 formate de-a lungul interfeței liniare solide-aer-lichid (Fig.). Cu o particulă non-umectabilă de minerale 1, lichidul formează un unghi de contact q obosit și cu 2-acută umectată. Forțele de tensiune de suprafață tind alinieze nivelul de lichid, prin care particulele non-umectabile (hidrofobi), care aderă la bulele de aer evacuat din lichid și se ridică la suprafață, și umectabilă (hidrofil) este scufundat în lichid. Umectabilitatea particulelor este determinată de activitatea de aderare a apei minerale Waz-t

Avem w-m = dz-r + dz-r-d-m. unde dz-r. dt-g. dw-m este energia specifică a suprafeței libere la limita fazelor corespunzătoare.

Adeziunea particulelor hidrofobe la bulele de aer este determinată de activitatea de aderență a aerului mineral Wat-g;

Densitatea agregatului de aer-mineral este mai mică decât densitatea aceluiași volum de pulpă, astfel încât acesta plutește la suprafață.

Cele mai multe minerale din minereurile naturale diferă foarte puțin de umectabilitate una de cealaltă. Pentru separarea lor, este necesar să se creeze condiții pentru umectabilitatea inegală a apei din componentele individuale ale stâncii, pentru care se utilizează o varietate de reactivi de flotare a compușilor chimici. Ele sporesc selectiv sau slăbesc umectabilitatea la apă, precum și aderența particulelor minerale suspendate la bulele de aer. Introduse în agenții de flotație a pulpei, numiți colectori (colectori), sunt adsorbiți de suprafața unui anumit mineral (minerale), formând un strat de adsorbție hidrofob. Particulele hidrofobizate aderă la bulele de aer și se ridică la suprafața pulpei în spumă pe suprafața pulpei și sunt îndepărtate împreună cu aceasta. Colectorii sunt substanțe organice de suprafață care conțin grupări polar și nepolar, de exemplu, acizi grași și săpunuri, cum ar fi oleic, naftenic și, de asemenea, xantat, cel mai adesea potasiu.

Grupurile polar ale moleculelor de colector în timpul adsorbției sunt direcționate spre suprafața particulelor minerale, iar grupurile nepolare către apă, formând o cochilie hidrofobă. Particulele care nu adsoarbă colectorii, în special o rocă goală, rămân în pulpă, formând un așa numit produs de cameră.

Spumă mineralizată, care conferă concentrat floricultural, trebuie să fie stabilă, densă și mobilă. O astfel de spumă este creată prin adăugarea de agenți de spumare, surfactanți, formând pelicule de adsorbție pe suprafața bulelor de aer la suspensie. Cei mai eficienți agenți de spumare sunt uleiul de pin, suflantele de spumă OPSB, T-80 etc. Consumul de agenți de spumare este de 25-100 g / t.

Pentru a schimba flotația mineralelor prin controlul acțiunii la suprafața acestuia aplicată grupa culegătorul reactivi împreună ca modificatorii: acestea includ antidepresive, activatori și regulatori ai mediului. Prin depresoare, care crește umectabilitatea solide sunt var, cianura, sulfat de zinc, silicat de sodiu (sticlă solubilă), sulfit de sodiu, etc. Activatorii (utilizat pentru activarea suprafeței.) - sulfat de cupru, acid sulfuric, sulfură de sodiu, etc. controlorului. mediul include var, sodă, acid sulfuric.

În funcție de forma de separare a componentelor, minereurile disting între flotarea colectivă și selectivă.

Floarea colectivă este procesul în care se obține un concentrat care conține toate componentele utile și o rocă golă. Concentratul colectiv poate fi apoi împărțit în componente separate. Această separare poate fi realizată prin flotare selectivă sau selectivă. În flotarea selectivă, pe lângă colectori și agenți de spumare, se introduc în procesul de deprimare, care pot spori hidrofilicitatea anumitor minerale, împiedicându-le să plutească.

Aplicarea ulterioară a activatorilor elimină acțiunea deprimanților și promovează apariția mineralelor, care în etapa anterioară de flotare au fost scufundate în lichid. Eficiența flotării este sporită prin adăugarea de regulatori, prin modificarea pH-ului mediului și prin creșterea efectului agenților de flotare. Astfel, atunci când minereurile de cupru-nichel sunt îmbogățite, se obțin concentrații de cupru, nichel și pirotit.

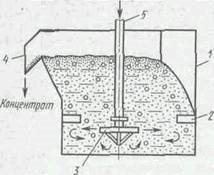

Procesul de flotație se desfășoară în mașinile de flotație, unde pulpa este amestecată și saturată cu aer, care este dispersată în bule mici. Prin metoda amestecării și aerării pulpei, mașinile de flotație sunt împărțite mecanic, pneumomecanic și pneumatic. Utilizate pe scară largă sunt mașinile de flotație pneumomecanice, în care amestecarea pulpei este efectuată simultan de un rotor și de aer comprimat. În Fig. se prezintă schema mașinii pneumatice FPM-6,3 M, dezvoltată de institutul "Mechanobr". Prin arborele tubular 5, care se rotește rotorul 3, este alimentat cu aer comprimat, care este dispersată prin rotor și suporturi suspendate particulele de minereu de pulpă de flotație, situată în camera mașinii 1. Spuma margine produktcherez preaplin 4 se alimentează la prelucrarea ulterioară într-un concentrat de flotație. Productivitatea unor astfel de mașini poate fi de până la 6 t / h.

Pentru multe procese de îmbogățire, se utilizează mașini pneumatice. În Fig. Este prezentată schema mașinii pneumatice de flotare FP-100. Mașinile de acest tip sunt folosite pentru a îmbogăți unele minereuri de metale neferoase, cărbune, săruri și alte minerale. Mașina este o cameră cilindrică verticală 1 cu o bază conică având un unghi de înclinare de până la 50 °. În partea inferioară conică a axei mașinii aerator set 6 din cauciuc foaie, iar partea superioară este fixat aerator tubular principal 5. Este un set de tub elastic perforat, prin care aerul este furnizat aerare. Aeratorul din acest design asigură o bună dispersie a aerului în pastă și menținerea fazei solide într-o stare suspendată, în timp ce se amestecă simultan faza viguroasă. Încărcare mașină este în partea sa superioară prin duza 2. Produsul spumă (concentrat) este evacuat prin gravitație prin jgheabul 4 și marginea de spumă de preaplin inelară. Produsul de cameră (cozile de îmbogățire) este descărcat prin buzunarul de glisare și dispozitivul de evacuare 7, prin care se menține un anumit nivel de pastă în mașină. În partea superioară, este instalat un spărgător de spumă 3, care dirijează spuma de la centru spre periferie. Prin reglarea debitului și a presiunii aerului furnizat la aerare, este posibil să se controleze procesele de mineralizare a spumei, calitatea și randamentul concentratului. Mașinile de acest tip utilizate în Rusia au un volum de cameră de 100 m 3 și o capacitate de pulpă de până la 20 m 3 / min.

La calculul mașinilor de flotare, se determină timpul de flotare t, care este necesar pentru a asigura un anumit grad de extracție a lui x din mineritul de flotație. Valoarea t este obținută experimental sau prin integrarea ecuației cinetice de flotare:

unde U este rata de flotație; N este numărul de bule de aer care trec prin pastă pe unitate de timp; j este probabilitatea fixării stabile a particulelor minerale pe bule, k este constanta vitezei procesului, în funcție de proprietățile materialului de flotație. Productivitatea mașinilor pneumatice Q (m 3 / h) este determinată de formula

unde L este lungimea mașinii, m; S - suprafața secțiunii vii a camerei mașinii, m 2; k este un coeficient care ia în considerare modificarea volumului pulpei datorită saturației aerului și reducerii nivelului de pulpă în mașină (k = 0,7¸0,8); t-durata flotării, min, raportul R al lichidului la solid în pastă; r este densitatea fazei solide, t / m 3.

Productivitatea mașinilor mecanice și pneumomecanice este determinată de formula

kdevk este volumul celulei de flotare, m 3; n este numărul de camere din mașină.

Numărul de camere din aparat este determinat de următoarea relație:

unde v este volumul zilnic al pulpei de flotare, m 3.

Principalii indicatori ai procesului de îmbogățire sunt: 1) extracția componentei utile din concentrat; 2) producția concentrată; 3) calitatea concentratului; 4) Eficiența flotării.

Randamentul h al procesului de flotare este caracterizat de raportul dintre conținutul componentului util din concentrat și conținutul său în minereul inițial:

Principalii producători de îngrășăminte pe bază de potasiu.

În prezent, există 2 producători mari de îngrășăminte de potasiu pe teritoriul Rusiei: OJSC Uralkali și OJSC Silvinit, care măresc în mod constant producția produselor lor.

Producția de îngrășăminte minerale este cel mai mare sub-sector al industriei chimice. Aceasta este una dintre cele mai profitabile și durabile din punct de vedere financiar, industrii, nu numai în industria chimică, dar și în industrie în ansamblu. Produsele întreprinderilor rusești sunt competitive și se bucură de o cerere constantă pe piețele externe și interne. Ponderea Federației Ruse reprezintă 6-7% din producția totală de îngrășăminte din lume.

Industria rusă produce aproape toate tipurile de îngrășăminte minerale tradiționale, care sunt în cerere atât pe piața internă, cât și pe cea externă. O parte semnificativă din producția de îngrășăminte ocupă îngrășăminte minerale complexe (cum ar fi Ammofos, fosfat de diamoniu, NPK, etc.) altele decât ordinea unică care conțin două sau trei elemente nutritive. Avantajul îngrășămintelor complexe este că compoziția lor poate varia în funcție de cerințele pieței.

Principalele probleme ale industriei:

- nivel scăzut al tehnicii de producție, uzură ridicată a echipamentelor, tehnologii depășite (doar 20% din tehnologia subsectorului poate fi considerată modernă în ceea ce privește standardele țărilor dezvoltate);

- intensitatea ridicată a căldurii și intensitatea energetică a producției (ponderea transportatorilor energetici în costul de producție este de la 25 la 50%).

Principalii indici de producție ai industriei

Producția de îngrășăminte minerale în Rusia, kt

Pentru a menține un astfel de nivel de producție a îngrășămintelor minerale, este necesară creșterea competitivității îngrășămintelor minerale domestice din lume. În acest sens, este oportun să se desfășoare următoarele activități:

- reconstrucția instalațiilor existente pentru producerea de îngrășăminte și materii prime pentru acestea (amoniac, acid sulfuric și acid fosforic), pentru a reduce consumul de energie și de a reduce costurile de producție;

- introducerea de noi mărci de îngrășăminte în producție, care sunt în cerere pe piața externă;

- eliminarea taxelor de export pentru îngrășămintele minerale;

- construirea de porturi proprii de expediere pentru furnizarea de amoniac și îngrășăminte pe bază de azot pentru export, ceea ce va reduce costurile de procesare a încărcăturii în porturile de expediere și va crește eficiența exportului în consecință.

Rusia ocupă locul al doilea în lume în producția de îngrășăminte de potasiu. Acest lucru se datorează faptului că în țara noastră există unele dintre cele mai bogate depozite de săruri de potasiu din lume. Principalul tip de îngrășăminte de potasiu este clorura de potasiu. Aproape 93% din îngrășămintele de potasiu din Rusia sunt produse de două întreprinderi - OJSC Uralkali și OJSC Silvinit. Cea mai mare parte a cheltuielilor companiei este legată de extracția minereului, de la 20 la 30% în structura costului de producție este costul energiei electrice și al transportului.

Capacitatea de producție a întreprinderilor de fertilizare cu potasiu

Îngrășăminte de potasiu (100% K; 0), kt

SA "Silvinit" (regiunea Perm)

Principalele piețe pentru îngrășămintele rusești sunt piețele din America Latină și China.

Export de îngrășăminte minerale, mln tone

Îngrășăminte totale, mln t

Îngrășăminte minerale

Îngrășăminte minerale

Îngrășăminte minerale mixte

Activitatea principală a Interstatal financiar și Industrial Group „INTERAGROINVEST“ este dezvoltarea și punerea în aplicare a investițiilor și a altor proiecte și programe care vizează îmbunătățirea competitivității industriei potasă din Rusia și Belarus, extinderea piețelor pentru produsele sale, creșterea eficienței participanților. Conceptul de dezvoltare IFIG „Interagroinvest“ ar crește în următorii 3-5 ani capacitate grup de utilizare a întreprinderilor producătoare de potasiu 55-60% la 75-80%, și o creștere a volumului de vânzări ale companiilor de îngrășăminte de potasiu din Rusia și Belarus pe piața internă și externă cu 1,8-2,5 milioane de tone.

Toate materialele din secțiunea "Tehnologie"

Articole similare

Trimiteți-le prietenilor: