Oțelurile feritice produc echipamente pentru instalațiile cu conținut de azot (rezervoare, țevi).

Pentru a mări proprietățile mecanice ale oțelurilor de crom feritic, se adaugă 2 ... 3% nichel. Oțelul 10Х13Н3, 12Х17Н2 sunt utilizate pentru fabricarea pieselor grele încărcate, care lucrează în medii corozive.

După stingerea de la o temperatură de 1000 o C și temperarea la 700 ... 750 o C, rezistența la curgere a oțelurilor este de 1000 MPa.

Tratamentul termic pentru oțelurile ferite se realizează pentru a obține o structură cu o soluție solidă mai omogenă, care crește rezistența la coroziune.

Oțelurile austenitice sunt oțeluri de crom-nichel din aliaj de înaltă calitate.

Nichelul este un element care formează austenită, ceea ce reduce foarte mult punctele critice ale transformării. După răcirea aerului la temperatura camerei, are o structură de austenită.

Din oțel inoxidabil austenitic 04H18N10, 12X18H9T au o rezistență mai mare la coroziune, proprietăți tehnologice mai bune în comparație cu oțelurile inoxidabile cu crom, mai bine sudate. Ei își păstrează rezistența la temperaturi mai ridicate, sunt mai puțin predispuși la creșterea cerealelor atunci când sunt încălzite și nu își pierd plasticitatea la temperaturi scăzute.

Oțelurile crom-nichel sunt rezistente la coroziune în medii oxidante. Elementul principal este cromul, nichelul mărește numai rezistența la coroziune.

Pentru o omogenitate mai mare, oțelurile crom-nichel sunt stins de la o temperatură de 1050 ... 1100 ° C în apă. Când sunt încălzite, carburile de crom se dizolvă în austenită. Izolarea acestora din austenită în timpul stingerii este exclusă, deoarece rata de răcire este ridicată. Obțineți o rezistență la tracțiune de 500 ... 600 MPa și o ductilitate ridicată, alungire = 35 ... 45%.

Oțelurile austenitice sunt întărite de deformarea plastică la rece, ceea ce determină efectul de întărire. Punctul de randament poate ajunge la 1000 ... 1200 MPa, iar rezistența maximă este de 1200 ... 1400 MPa.

Pentru a reduce deficitul de nichel, o parte din acesta este înlocuit cu mangan (oțel 40X14G14N3T) sau azot (oțel 10X20H4AG11).

Oțelurile austenitic-feritice 12Х21Н5Т, 08Х22Н6Т sunt înlocuitori ai oțelurilor crom-nichel pentru a economisi nichelul.

Proprietățile oțelurilor depind de raportul dintre fazele ferită și austenită (proprietățile optime se obțin cu raportul - Ф: А = 1: 1). Tratamentul termic al oțelurilor include răcirea de la o temperatură cuprinsă între 1100 ... 1150 o C și temperarea-îmbătrânire la o temperatură de 500 ... 750 o C.

Oțelurile austenitic-feritice nu sunt supuse crăpăturii de stres-coroziune: fisurile pot apărea numai în zonele austenitice, însă locurile de ferită întârzie dezvoltarea lor. La temperaturile camerei, oțelurile austenitic-feritice au o duritate și o rezistență mai mare, iar ductilitatea și duritatea sunt mai mici decât cele de calitate austenitică.

Rezistența la căldură, oțelurile și aliajele rezistente la căldură.

Rezistența la căldură (rezistența la scară) este capacitatea metalelor și aliajelor de a rezista la coroziunea gazului la temperaturi ridicate pentru o lungă perioadă de timp.

În cazul în care produsul funcționează în atmosferă de oxidare la o temperatură de 500-550 o C fără sarcini grele, este suficient ca acestea să nu fie rezistente la căldură (de exemplu, părți ale cuptorului de încălzire).

Aliaje pe bază de fier, la temperaturi de peste 570 ° C intens oxidat, așa cum au format în aceste condiții, suprafața metalică a oxidului de fier (wüstit) cu un simplu grilaj având un deficit de atomi de oxigen (soluție solidă de scădere) nu împiedică difuzia oxigenului și metal. Se produce formarea intensivă a unei scări fragile.

Fig. 20.2. Efectul cromului asupra rezistenței la căldură a oțelului de crom

Pentru a îmbunătăți rezistența la căldură, elementele de oțel sunt introduse în compoziția oțelului, care formează oxizi cu o structură densă a rețelei de cristal (crom, siliciu, aluminiu).

Gradul de aliere a oțelului, pentru a preveni oxidarea, depinde de temperatură. Influența cromului asupra rezistenței la căldură a oțelului de crom este prezentată în figura 20.2.

Rezistența la temperaturi ridicate este posedată de silchromuri, aliaje pe bază de nichel, nicrom, oțel 08Х17Т, 36Х18Н25С2, 15Х6СЮ.

Rezistența la căldură, oțelurile și aliajele rezistente la căldură

Rezistența la căldură este capacitatea unui metal de a rezista deformării și distrugerii plastice la temperaturi ridicate.

Materialele rezistente la căldură sunt folosite pentru fabricarea pieselor care funcționează la temperaturi ridicate atunci când are loc un fluaj.

Criteriile pentru evaluarea rezistenței la căldură sunt rezistența pe termen scurt și pe termen lung, creep.

Rezistența pe termen scurt este determinată de testele de tracțiune ale eșantioanelor discontinue. Probele sunt plasate într-un cuptor și testate la o temperatură dată. Indică rezistența pe termen scurt =, de exemplu, 300 ° C = 300 MPa.

Forța depinde de durata testului.

Limita rezistenței pe termen lung este tensiunea maximă, ceea ce determină ruperea probei la o anumită temperatură pentru o anumită perioadă de timp.

De exemplu = 200 MPa, indicele superior indică temperatura de testare, iar cea inferioară indică durata de testare specificată în ore. Pentru instalațiile de cazan, este necesară o valoare redusă a rezistenței, dar pentru câțiva ani.

Creep - proprietatea metalului se deformează lent din punct de vedere plastic sub acțiunea unei sarcini constante la o temperatură constantă.

În cadrul testelor, probele sunt plasate într-un cuptor la o temperatură predeterminată și se aplică o sarcină constantă. Măsurați deformarea prin indicatori.

La temperatură normală și solicită mai sus limita elastică, nu se observă fluaj, ci la o temperatură mai mare de 0,6 Tm. când au loc procesele de înmuiere și la solicitările de deasupra limitei elastice, se observă fluaj.

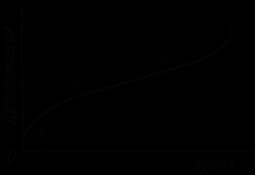

În funcție de temperatură, viteza de deformare la o sarcină constantă este exprimată printr-o curbă formată din trei secțiuni (Figura 20.3):

Fig. 20.3. Creep curba

OA - deformarea elastică a eșantionului la momentul aplicării sarcinii;

AB este secțiunea corespunzătoare ratei de fluaj inițial;

BC este o parte a ratei de fluaj constant atunci când alungirea are o viteză constantă.

Dacă tensiunile sunt suficient de mari, atunci are loc a treia etapă (porțiunea SD), care este asociată cu începutul distrugerii probei (formarea gâtului).

Pentru otelurile de carbon se observă fluaj la încălzire la o temperatură de peste 400 o C.

Limita de fluaj este stresul, care pentru o anumită perioadă de timp la o anumită temperatură determină o alungire totală dată sau o rată de solicitare dată.

De exemplu, MPa, unde indicele superior este temperatura de testare în o C, primul indice este alungirea totală specificată în procente, a doua este durata de testare specificată în ore.

Clasificarea oțelurilor și a aliajelor rezistente la căldură

La temperaturi de până la 300 ° C, oțelurile structurale tradiționale au o rezistență ridicată, nu este nevoie să se utilizeze oțeluri de înaltă calitate.

Oțeluri perletice cu temperatură ridicată. Acest grup include oțelul din cazan și silchromurile. Aceste oțeluri sunt utilizate pentru fabricarea pieselor de centrale, turbine cu abur, motoare cu combustie internă. Oțelurile conțin relativ puțin carbon. Alierea oțelurilor cu crom, molibden și vanadiu este efectuată pentru a crește temperatura de recristalizare (marca 12Х1МФ, 20Х3МФ). Folosit în stare întărită și foarte temperată. Uneori întărirea este înlocuită de normalizare. Ca rezultat, se formează produse de transformare austenită de tip placă, care asigură o rezistență la căldură mai mare. Limita de fluaj a acestor oțeluri ar trebui să furnizeze o deformare reziduală în interval de 1% în timpul unei perioade de 10000 ... 100000 de ore de funcționare.

Oțelurile perletice au sudabilitate satisfăcătoare, astfel încât acestea sunt utilizate pentru structuri sudate (de exemplu, conducte de supraîncălzire).

Pentru fabricarea pieselor rezistente la căldură, care nu necesită sudură (supape motor cu ardere internă) aplică oțel hromokremnistye - silhromy: 40H10S2M, 40H9S2, H6S.

Rezistența la căldură crește odată cu creșterea gradului de aliere. Silchromurile sunt stinse de la o temperatură de aproximativ 1000 o C și temperat la o temperatură de 720 ... 780 o C.

La temperaturi de funcționare de 500 ... 700 o C, se utilizează oțel-austenitic. Dintre aceste oțeluri, robinetele motorului, paletele turbinelor cu gaz, duzele jetului și altele asemenea sunt fabricate.

Oțelurile austenitice principale rezistente la căldură sunt oțeluri crom-nichel, aliate în plus cu wolfram, molibden, vanadiu și alte elemente. Oțelurile conțin 15 ... 20% crom și 10 ... 20% nichel. Au rezistență la căldură și rezistență la căldură, ductil, bine sudate, dar de prelucrare dificil și presiune în intervalul de temperatură casanți de aproximativ 600 ° C, datorită degajării diferitelor limite de fază.

Structura oțelului este împărțită în două grupe:

2. Oțeluri austenitice cu structură eterogenă 37Х12Н8Г8МФБ, 10Х11Н20Т3Р.

Tratamentul termic al oțelurilor include răcirea de la 1050 ... 1100 o C. După răcire, îmbătrânirea la o temperatură mai mare decât temperatura de operare (600 ... 750 o C). În procesul de îmbătrânire la aceste temperaturi, carburile, carbonitridele sunt eliberate într-o formă dispersată, rezultând o creștere a rezistenței oțelului.

Părțile care operează la 700 ... 900 o C sunt fabricate din aliaje pe bază de nichel și aliaje pe bază de cobalt (de exemplu, turbine cu jet).

Aliajele de nichel sunt utilizate în principal în formă deformată. Acestea conțin mai mult de 55% nichel și cantitatea minimă de carbon (0,06 ... 0,12%). În funcție de proprietățile rezistente la căldură, ele depășesc cele mai bune oțeluri rezistente la căldură.

În structură, aliajele de nichel sunt împărțite în omogen (nicrom) și heterogen (nimonics).

Nicrom. Baza acestor aliaje este nichel, iar elementul principal de aliere este cromul (ХН60Ю, ХН78Т).

Nichromul nu are rezistență mare la căldură, dar este foarte rezistent la căldură. Ele sunt folosite pentru piese cu încărcătură redusă, care lucrează în medii oxidante, inclusiv pentru elementele de încălzire.

Nimonics sunt aliaje cuaternare nichel-crom (aproximativ 20%) - titan (aproximativ 2%) - aluminiu (aproximativ 1%) (ХН77ТЮ, ХН70МТТЮБ, ХН55ВМТФКЮ). Folosiți numai în starea tratată termic. Tratamentul termic constă în stingerea cu 1050 ... 1150 o C în aer și temperarea la 600 ... 800 o C.

Creșterea rezistenței la căldură a aliajelor aliate complexe aliate este obținută prin întărirea soluției solide prin introducerea de cobalt, molibden și tungsten.

Principalele materiale care pot funcționa la temperaturi de peste 900 o C (până la 2500 o C) sunt aliajele pe bază de metale refractare cum ar fi tungsten, molibden, niobiu și altele.

Punctele de topire ale principalelor metale refractare sunt: tungsten 3400 ° C, tantal 3000 ° C, molibden 2640 ° C, niobiu 2415 ° C, crom 1900 ° C.

Rezistența ridicată la căldură a unor astfel de metale se datorează rezistențelor ridicate ale legăturii interatomice în rețeaua cristalină și temperaturilor ridicate de recristalizare.

Cel mai adesea se utilizează aliaje pe bază de molibden. Ca aditivi de aliere, titan, zirconiu, niobiu sunt introduse în aliaje. În scopul protejării împotriva oxidării, se efectuează silicizarea, pe suprafața aliajelor se formează un strat MoSi2 cu o grosime de 0,03 ... 0,04 mm. La o temperatură de 1700 ° C, piesele siliconizate pot funcționa timp de 30 de ore.

Tungsten este cel mai refractar metal. Se utilizează ca element de aliere în oțeluri și aliaje pentru diferite scopuri, în inginerie electrică și electronică (filamente, încălzitoare în dispozitive de vid).

Molibden, reniu și tantal sunt adăugați ca elemente de aliere la tungsten. Aliajele de tungsten cu reniu păstrează plasticitatea până la -196 o C și au o rezistență la tracțiune de 150 MPa la o temperatură de 1800 oC.

Pentru aliajele bazate pe tungsten, rezistența la căldură scăzută este tipică, peliculele oxizilor formați depășesc volumul metalului cu mai mult de trei ori, așa că fac crack și fulgul făcând produse care funcționează în vid).

Trimiteți-le prietenilor: