3. Care este grosimea stratului tăiat?

4. Care este lățimea stratului tăiat?

5. Ce tipuri de tuns sunt cunoscute?

6. În ce condiții sunt drenarea, cipurile de elemente, se formează rumenirea fracturii?

7. Ce parametri se referă la modurile de tăiere?

8. Care este adâncimea tăierii?

9. Ce se numește hrănire?

10. Care este viteza de tăiere?

11. În ce condiții are loc procesul de formare a cipurilor?

12. Care este planul de forfecare?

13. Ce tipuri de deformare sunt supuse bobului de metal în procesul de formare a cipurilor?

14. Este uniformă deformarea boabelor pe secțiunea transversală a chipsurilor?

15. Cum se modifică dimensiunea chipului în comparație cu dimensiunea foii tăiate? Care este contracția chips-urilor?

16. Care este coeficientul de contracție longitudinală, coeficientul de contracție transversală?

17. Cum influențează grosimea stratului tăiat contracția chipsurilor?

18. Cum afectează lățimea stratului tăiat contracția?

19. Cum afectează adâncimea de tăiere contracția?

20. Cum afectează aprovizionarea contracția?

21. Cum afectează viteza de tăiere contracția?

22. Cum este asociată contracția de contracție cu unghiul de forfecare?

3. Locul de muncă 3

STUDIU PRIN METODA NATURALĂ

TERMOPARDE DE INFLUENȚĂ A ELEMENTELOR REGIMULUI

CERTIFICAREA LA TEMPERATURA MEDIU

CONTACT SUPRAFETE DE UTILAJ

PRELUCRAREA MECANICĂ

Scopul este de a face cunoștință cu metodele de măsurare a temperaturii în zona de tăiere, un studiu de termocuplului naturale condițiile efect de tăiere (V, S, t), la temperatura medie a suprafețelor de contact ale sculei.

3.2. Partea teoretică

Unul dintre factorii principali care determină natura și rezultatele procesului de tăiere este căldura generată în zona de tăiere. Legile formării căldurii explică o serie întreagă de fenomene legate de rezistența instrumentului și de calitatea suprafeței tratate. Pentru a utiliza corect instrumentul de tăiere, trebuie să cunoașteți aceste legi. Principalele surse de producere a căldurii în timpul tăierii metalice sunt:

- de lucru, petrecut pe deformare în stratul tăiat și în straturile de suprafață ale piesei de prelucrat, A def.

- lucrați la depășirea fricțiunii piesei de prelucrat pe suprafețele din față și din spate ale sculei, A tr. p. n, A tr. ZP

Lucrarea totală cheltuită pentru procesul de tăiere va fi

Valorile lui t, s și V p sunt date de către profesor.

9. Cunoașterea numărului de rotații n și a diametrului piesei, calculați viteza de tăiere.

11. Rezolvați concluziile privind efectul modurilor de tăiere asupra temperaturii de tăiere.

1. Raportul privind activitatea de laborator se face în conformitate cu GOST 7.32 - 91.

2. Unitățile de cantități fizice trebuie să respecte GOST 8.417 - 81.

3. Dați o diagramă a instalației de laborator.

4. Dați un tabel de date experimentale.

5. Construiți trei grafice ale dependenței de reducerea temperaturii pe adâncime, alimentare, viteză de tăiere.

6. Faceți o concluzie cu privire la efectul modurilor de tăiere asupra temperaturii.

3.6. Întrebări de test

1. Ce surse de căldură se formează în timpul procesului de tăiere?

2. Unde este căldura din sursele generate?

3. Cum influențează temperatura încălzirii uzura sculei?

4. Care este criteriul pentru furnizarea de energie termică?

5. Cum se schimbă temperatura de tăiere odată cu modificarea raportului de disipare a căldurii și de disipare a căldurii?

6. Cum funcționează modul de tăiere asupra temperaturii de tăiere?

7. Cum afectează parametrii geometrici ai stratului de forfecare temperatura de tăiere?

8. Cum influențează geometria sculei asupra temperaturii de tăiere?

9. Cum influențează materialul procesat temperatura?

10. Cum influențează lichidul de răcire temperatura de tăiere?

11. Ce metode de măsurare a temperaturii se referă la metodele indirecte?

12. Ce metode de temperatură sunt legate de metodele directe?

4. Locul de muncă 4

Studiul uzurii sculelor

Scopul lucrării este de a studia influența materialului procesat și viteza de tăiere la uzura și durabilitatea sculei.

4.2. Partea teoretică

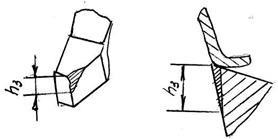

La prelucrarea metalelor prin tăiere, suprafețele de contact ale sculei se uzează pe spatele și pe suprafețele frontale în timp ce sunt utilizate. Atunci când mașina este purtată de-a lungul suprafeței din spate, pe fața frontală a orificiului de adâncime de uzură se formează un tampon de uzură cu o lățime (Figura 4.1) (Figura 4.2). O măsură a uzurii sculei este uzura liniară () pe marginea din spate sau adâncimea maximă a orificiului.

Fig. 4.1. Schema de uzură a sculei pe suprafața posterioară

Fig. 4.2. Schema de uzură a sculei de-a lungul suprafeței frontale

Natura fizică a uzurii nu a fost suficient de studiată datorită complexității proceselor care apar pe suprafețele de contact ale suprafețelor din față și din spate ale sculei. Există o serie de ipoteze care explică natura fizică a uzurii pe care principalele cauze ale uzurii sunt:

1. Acțiunea abrazivă a materialului care trebuie tratat (uzură abrazivă).

2. Interacțiunea adezivă între unealtă și materiale prelucrate (uzură adezivă).

3. Dizolvarea prin difuzie a materialului sculei în materialul tratat (uzură de difuzie).

4. Procedeele chimice care apar pe suprafețele din față și din spate (uzură oxidantă).

4.2.1. Abraziune uzură

La viteze relativ scăzute, uzura este cauzată de frecare a așchiilor de pe suprafața frontală și a suprafeței de tăiere față de suprafața posterioară a sculei. Suprafețele de lucru ale sculei sunt abrazive. Uneltele de oțel de mare viteză sunt foarte abrazive.

4.2.2. Uzură adezivă

Baza acestui tip de uzură este materialelor beneficierea - instrumentale și prelucrate ca urmare a unor deformări plastice, suprafața nu numai mai aproape la o distanță de parametrul de rețea cristalină, sau să depășească un anumit prag de energie, care se realizează prin creșterea temperaturii de deformare în comun și din material plastic. Abilitatea materialelor de a adera la interacțiune crește brusc la temperaturi apropiate de temperatura de recristalizare. La contactul se formează suprafețe de punți de legătură, care apar în mod continuu și distruse, iar materialul instrument este realizat pe chip și piesa de prelucrat.

4.2.3. Difuză uzură

La temperaturi peste 800 ° C, materialul sculei se dizolvă în materialul prelucrat. Componentele aliajului tare difuzează în materialul prelucrat la diferite viteze. Mai rapid este carbonul, apoi tungsten, cobalt, titan. Ca urmare a modificării compoziției chimice și a proprietăților fizico-mecanice ale stratului de suprafață sculei, este sfărâmicios și razuprochnon, șpan și suprafața tratată transporta, după ceva timp stratul apare din nou. Procesul este continuu și se dizolvă în difuzarea și înmuierii suprafețelor de contact instrumentul despergirovanii.

4.2.4. Acoperire oxidativă

Ea apare ca urmare a faptului că oxigenul din aer la o temperatură de 700 800 ° C, reacționează cu cobalt și tungsten și carburile de titan, formând oxizi. Duritatea produselor de oxidare este mai mică decât cea a aliajului dur în 40-80 de ori. Legăturile dintre carburi și legătura de cimentare sunt rupte. Semințele de carbură sunt trase prin forțe de frecare și îndepărtate.

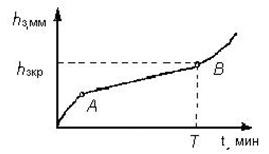

Imaginea creșterii uzurii în timpul funcționării sculei ca funcție grafică = f (t) se numește curba uzurii (Figura 4.3).

Trimiteți-le prietenilor: