proces metalizare constă în aplicarea pe suprafața metalului topit a piesei cu aer comprimat. Grosimea acoperirii în funcție de scopul acesteia poate fi de la 0,03 până la 10 mm și mai mult. Capacitatea de suprafete uzate de arbori, ace, eliminarea defectelor în carcase diferite (scoici, pori), decorative și lacuri anticorozive: atunci când se repară mașini sputtering au utilizat până limitate.

Esența fizică a procesului de metalizare este după cum urmează: metalul pulverizat este topit de o sursă de căldură și este pulverizat pe particule fine cu un diametru de 3 până la 300 pm cu ajutorul aerului comprimat sau a unui gaz inert.

Particulele de metal topit, care zboară la o distanță de la zona de topire la suprafața piesei, reușesc să se răcească oarecum și din stare lichidă până la solidă. În momentul impactului, aceste particule, având o energie cinetică suficient de mare, intră în contact cu microrelieful suprafeței piesei și unul cu celălalt, formând un strat de acoperire pe suprafața piesei. Rezistența acoperirii este determinată de forțele moleculare de aderență ale zonelor de contact și de cuplarea pur mecanică a particulelor pulverizate peste inegalitatea suprafeței piesei. Temperatura medie a fluxului de particule la suprafața piesei este relativ scăzută (aproximativ 70 ° C), datorată alimentării unui volum mare de aer și a unui volum mic de particule de metal. În timpul procesului de depunere, particulele metalice suferă oxidare. Acoperirea este poroasă, destul de fragilă, având o rezistență scăzută la tracțiune. În funcție de sursa de topire a metalelor se disting următoarele tipuri de metalizări: flacără în gaz, arc, plasmă de înaltă frecvență.

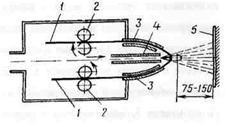

Metalizare cu flacără de gaz. În Fig. 11.1 arată pulverizare metalică a circuitului de gaz metallizer: 3 fire de umplere este topit amestec de flacără de gaz combustibil (acetilenă sau propan-butan) cu oxigen. Acest amestec este alimentat prin canalul inelar 1, iar canalul inelar 2 este alimentat cu aer comprimat sau un gaz inert care stropeste metalul lichid. Metalul este topit într-o flacără de reducere 4, ceea ce permite reducerea arderii elementelor de aliere (carbon, mangan etc.), îmbunătățind astfel calitatea metalului pulverizat. Avantajul metalizării cu flacără de gaz este o oxidare relativ redusă a metalului. Dezavantajul metodei este complexitatea instalației și productivitatea scăzută a procesului (2-4 kg metal depus pe oră).

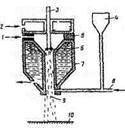

Arc metalizare constă în aceea că arcul electric este aprins între sârma de umplere 1 (Fig. 11.2), care sunt izolate unul față de celălalt și se alimentează continuu mecanism cu role 2 la o viteză de 0,6-1,5 m / min, printr-o duză 3. Simultan, prin duza 4, aer sau gaz inert intră în zona arcului la o presiune de 0,4-0,6 MPa. Metalul topit este suflat prin aer comprimat pe suprafața piesei de prelucrat 5.

Avantajele metalizării cu arc sunt productivitatea procesului relativ mare (de la 3 la 14 kg de metal depus pe oră) și echipamente destul de simple. Dezavantajele procesului includ arderea semnificativă a elementelor de aliere și creșterea oxidării metalului.

Metalizarea de înaltă frecvență se bazează pe topirea unui fir de umplutură cu un inductor, care este alimentat de un curent de înaltă frecvență (200-300 kHz) de la un generator de lămpi. Metalizarea înaltă a frecvenței în comparație cu metalizarea prin arc are mai multe avantaje: arderea elementelor de aliere a firului scade cu un factor de 3-6 și reduce porozitatea acoperirii; crește productivitatea procesului, deoarece este folosit un fir cu un diametru mai mare (3-6 mm); consumul specific de energie electrică este redus de aproximativ 2 ori. Dezavantajul este echipamentul mai complicat.

metalizare cu plasmă - o metodă foarte promițătoare pentru depunerea de metale, deoarece permite obținerea unor acoperiri de refractare și rezistente la uzură, inclusiv materiale din aliaj dur. Această metodă se bazează pe capacitatea gazelor de a transfera, în anumite condiții, la o stare de plasmă. Chemat de gaz de plasmă în stare de puternic ionizat din cauza diferitelor factori: temperatura, descărcare electrică sau de radio-frecvență, # 947; - radiații, detonație.

În metalizarea plasmatică, plasma se formează prin trecerea unui gaz care formează plasmă printr-o descărcare de arc, excitată între cei doi electrozi. Tratamentul cu plasmă se efectuează în instalații speciale, numite torțe de plasmă sau capete de plasmă. În Fig. 11.3 este o diagramă schematică a unei instalații pentru metalizarea plasmei. Instalația constă dintr-o lanternă cu plasmă și un dispozitiv pentru alimentarea unei pulberi pulverizate.

Torța de plasmă este format din 3 catod și anod (duză) 7, un curent de 2.Katod răcite cu apă din anod de tungsten - de cupru. Catodul este izolat la etanșarea anodului 5. Pentru jetul de plasmă între catod și anod 6. excite arc gazul de formare a plasmei introduse în zona arcului electric pe canalul 1, este ionizat și iese din duza 7 ca un jet de mică secțiune.

Argon sau azot și, mai rar, hidrogen sau heliu sunt utilizate ca gaz de formare a plasmei. Temperatura jetului de plasmă atinge 10 000-30 000 ° C. O temperatură mai mare (15 000-30 000 ° C) are o plasmă de argon, dar plasma de azot este un purtător mare de energie termică. Pulberea granulată 4 este utilizată ca material pulverizat.

Alimentarea pulberii în jetul de plasmă este efectuată de-a lungul canalului 8 prin gazul de transport (azot). Consumul de pulberi este reglat în intervalul de la 3 la 12 kg / h. Pulberea pulverizată este topită cu un jet de plasmă 9 și aplicată pe suprafața 10 a piesei.

Articole similare

Trimiteți-le prietenilor: