Instalarea mijloacelor tehnice de protecție.

Tel. . Sunați-ne!

AcasăMetalizarea prin pulverizare

Procesul de metalizare prin pulverizare constă în topirea materialului pulverizat, pulverizarea acestuia cu un curent de aer comprimat sau gaz și depunerea pe suprafața articolelor prin impact și deformare a particulelor. În funcție de sursa de căldură folosită, se disting gaze, arc electric, frecvență înaltă și metalizări în plasmă. Materialul pulverizat poate fi utilizat ca sârmă, bandă sau pulbere.

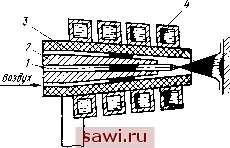

O diagramă a capetelor de pulverizare a analizorilor de metal este prezentată în Fig. HP1.1. Cele mai utilizate metalizatoare cu arc-arc de frezare a sârmei (Figura XII 1.1, a). Arcul electric arde între doi electrozi într-un curent de aer comprimat care captează picături de metal topit, le mănâncă și le direcționează spre suprafața piesei. Arcul primește curent constant sau alternativ de la transformatoarele de sudură sau de la convertorul de curent continuu. Dispozitive cu arc electric pot fi utilizate

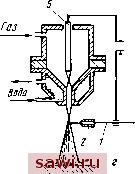

Fig. XIII.1. Schema de capete de pulverizare a arcului electric (a), a gazului (b), a metalelizatorului de înaltă frecvență (in) și a celui nemobilat (d)

i - sârmă pulverizată; 2 - sfaturi pentru fir; 5 - duza de aer; 4 -induktor; 5 - electrodul tungsten

Materiale Vanir la pulverizare, a căror punct de topire nu depășește 2800 ° C și utilizate pentru pulverizarea otelurilor si a metalelor neferoase.

La metalizarea gazelor (Figura XIII 1.6), capătul firului se topește într-o flacără de gaz și particulele de metal topit sunt antrenate de fluxul de particule arse. Intrând într-un jet de aer comprimat, particulele de metal se destramă și dobândesc o viteză semnificativă. Cea mai ridicată temperatură (3180 ° C) este atinsă atunci când se utilizează o flacără cu acetil-oxigen. Metalizarea cu flacără de gaz este utilizată pentru acoperirea ceramicii, a compușilor refractari și a metalelor cu un punct de topire extrem de ridicat.

O varietate de metalelizare a gazelor este metalizarea reactivă și explozivă, precum și metalizarea cu presiune crescută a gazelor combustibile. Reactivă de metal și gaz de pulverizare pistol de topire are loc într-o cameră specială, unde amestecul acru fed-propanona-native și pulberea de metal pulverizat. Ca urmare a arderii gazelor combustibile din duza combustor dedurizată particule metalice, împreună cu produsele de combustie sunt trase spre exterior la viteză mare (până la 1600 m / s) și a trimis Ra suprafață metalizată. Metalizarea explozivă se bazează pe utilizarea fenomenului de detonare (val de căldură). Tamburul rotativ, cu carcasă rezistentă la zgomot, are o cameră de ardere, unde noj dă pulbere din carbură de tungsten, acetilenă și oxigen. Amestecul exploziv la o anumită presiune este aprins de o scânteie electrică. Ca urmare a undei termice și presiunea de expansiune a gazelor din temperatura camerei de ardere este ridicată la 3300 C ** Când rotația tamburului particulelor metalice și un amestec combustibil cu o viteză mai mare de 2700 m / s sunt scoase din combustor. Gazele sunt arse în aer, iar metalul se așează pe suprafața piesei într-o stare înmuiată și se leagă de bază prin micro-sudura. Grosimea stratului de acoperire pentru această metodă de metalizare este de 0,05-0,2 mm.

Metalizarea reactivă și explozivă este utilizată pentru a aplica materiale refractare pentru a îmbunătăți rezistența la uzură a instrumentelor de tăiere și măsurare, a suprafețelor de lucru ale matricelor de turnare și a altor părți. Metalizarea cu ajutorul presiunii crescute a gazelor combustibile este, de asemenea, destinată pulverizării pulberilor de aliaje solide și ceramice (oxizi de alumină și zirconiu). Nu există aer comprimat. Rolul său este jucat de gaze combustibile. Datorită acestui fapt, este posibil să se mențină căldura particulelor de metal și să se aducă la partea în stare de înmuiere. Particulele cu bază sunt legate de microdurderi. Ca gaz combustibil se utilizează hidrogen sau acetilenă. În locul unei pulberi, se poate utiliza o sârmă.

În metalizarea de înaltă frecvență (Figura XIII.l, e), topirea materialului depus este efectuată în inductor prin curenți de înaltă frecvență de la LHPZ-

30, Л3-37 и др. Metalul este pulverizat cu aer comprimat. Această metodă de metalizare este folosită în principal pentru pulverizarea oțelului.

Procesul de pulverizare creuzet metalizare se bazează pe aerul preîncălzit sau gazul metalului topit care intră în duza aparatului de pulverizare. Aplicarea acestei metode este limitată de posibilitatea de a aplica numai materialelor fuzibili operație neplăcere aparat creuzet, precum și incapacitatea de a efectua lucrările de tavan.

Plasarea prin pulverizare plasmatică (Figura XIII.1, d) este una dintre noile metode progresive de metalizare prin pulverizare. Procesul se bazează pe aceleași regularități ca în cazul suprafețelor din plasmă. Temperatura ridicată a jetului de plasmă face posibilă pulverizarea materialelor cele mai refractare. Utilizarea gazelor neutre care formează plasmă împiedică oxidarea materialelor pulverizate în timpul procesului de aplicare. Plasarea prin pulverizare cu plasmă este un proces de înaltă performanță; Astfel, productivitatea pulverizării cu tungsten sub formă de fir atinge 12 kg / h, sub formă de pulbere de 1,5 kg / h, cu o utilizare utilă de 60-70% din metal.

2. Tehnologia metalizării

Procesul tehnologic de metalizare a pieselor prin pulverizare constă în executarea secvențială a următoarelor operațiuni: pregătirea suprafeței pieselor pentru metalizare, metalizarea adecvată, prelucrarea după metalizare și controlul tehnic al articolelor metalizate.

Pregătirea suprafeței. Pregătirea suprafeței constă în curățarea acesteia de murdărie, grăsime, umiditate, rugina și crearea unei rugozități corespunzătoare. De la contaminarea suprafeței prin spălare în benzină sau solvenți purificat, sablare cu nisip, canelura mașini, arzătorul cu gaz sau calcinarea cuptoarele de încălzire. Detalii au fost în funcțiune, în special de turnare si fonta, cu ulei, nu este întotdeauna posibil pentru a curăța benzină și solvenți, astfel încât lor purificată prin încălzire la o temperatură de 300-350 ° C într-un cuptor, folosind arzătoare de gaz sau de arzătoare de sudură. Ardere trebuie efectuată înainte arderea completă a uleiului și evaporarea umezelii, m. E. Până nici un fum și abur. Caracteristicile și scopul principalelor metode de pregătire a suprafeței înainte de metalizarea prin pulverizare sunt prezentate în Tabelul. XII 1.1 și efectul lor asupra aderenței stratului pulverizat asupra metalului de bază este prezentat în Tabelul. XIII 2.

Se poate observa că fiecare dintre metodele de preparare are propriul său domeniu de aplicare. Unele dintre ele, de exemplu, metoda de rupt fir. incizie cu daltă, prelucrare anodică, asigură o rezistență ridicată la aderență a stratului la bază, dar reduce în mod semnificativ rezistența la oboseală a pieselor mașinii. Sunt folosite în acestea

Caracteristicile și domeniile de aplicare ale metodelor de bază pentru pregătirea suprafețelor pieselor pentru metalizare

Ruperea firelor sfâșiate

Șurub de tăiere

Chipping cu un daltă urmată de sablare

Înfășurarea sârmei cu sablare ulterioară

Suflarea suprafeței pieselor din pistol într-o cameră specială cu nisip de cuarț cu o granulație de 0,5-2,5 mm sub presiune în exces de 1-6 atm

După alezajului pentru a obține forme de precizie pe firul zdrențăroși strung tăiat cu un pas și o adâncime de 0.5-1.8 mm 0,15-0,7 mm, în funcție de diametrul părții (a numerelor minime de diametru 10-20 mm, maximul pentru diametru de 200-400 mm). firul Ragged se obține atunci când instalarea sculei în axul central cu emisie de 100- 150 mm sub centrul deplasării sale la 1 la 4 mm după alezajul un strung cu ajutorul unui instrument special este aplicat la o serie de caneluri semicirculare paralele având o adâncime de 0,6 până la 0,7 mm dispus pe la aceeași distanță unul de celălalt. Suprafața canelurilor se rotește cu o rolă pentru a forma o răscroială. În loc de caneluri paralele, firele circulare pot fi tăiate în trepte de 1,6 mm pentru oțel și 1,8 mm pentru fontă

Decaparea cu dălți (manual sau mecanic), urmată de sablare

Sârmă de 0,5-1,5 mm în diametru este înfășurată într-un rând cu un pas de înfășurare de 2 până la 5 diametre în jurul firului. După înfășurarea și fixarea unui fir (prin sudură) produce sablarea pe întreaga suprafață să fie metalizare după prelucrare elemente produc pușcare din oțel sau fontă pietriș cu diametrul de 0,5-2 mm. Fraction lovește suprafața părții la o viteză de 50-70 m / s, și efectuează durificare suprafață rugoasă electrozii metalici de suprafață, cu un vibrator aplicat pe suprafața pieselor metalice în înălțime de papuci individuale 0,1- 3 mm

Adâncimea ulcerațiilor (rugozitate) 50-100 microni. Procesul se efectuează în condiții de durare aspră, conform unei scheme convenționale

Pentru forme complexe, cu etanșarea fisurilor din piesele din fontă, părțile mobile pentru plantare, și în pregătirea pentru depunerea de rezistente la căldură și strat decorativ, cu o grosime a stratului de la 0,02 până la 3 mm Oferă cea mai mare aderență și poate fi aplicată în toate cazurile în care necesită o rezistență ridicată la aderență la o grosime de acoperire de 0,5 până la 20 mm. Dezavantajul metodei este o reducere semnificativă a rezistenței la oboseală a pieselor. Utilizate pe scară largă în repararea arborilor și bucșelor din oțel moale

Atunci când se aplică acoperiri cu o grosime de 0,5 până la 20 mm pentru a restabili dimensiunile arborilor, cuștilor și a altor elemente din oțel necălzit și ne-cimentat. Poate fi folosit pentru a pregăti suprafețele cilindrice interioare

Cele mai frecvent utilizate pentru suprafețe plane piese neîntărit, cel puțin pentru piese-chegkih cilindrice, cu grosimea de 0,15-4 mm aplicată la recuperare stinsă tjazhelonagruzhennyh părți la o grosime a acoperirii de 0,7-20 mm. Diametrul firului trebuie să fie mai mic de jumătate din grosimea stratului

Pentru tratarea suprafețelor interioare și exterioare de orice formă. Rezistența la oboseală a pieselor din astfel de procesare nu numai că nu scade, ci chiar crește ușor

Este utilizat pentru oțeluri călite, este posibilă prelucrarea suprafețelor interioare și exterioare de orice formă

La fel ca arcul electric, rezistența la oboseală este redusă cu 20-30%

Articole similare

Trimiteți-le prietenilor: