Echiparea dinților cu plăci din aliaje dure este cel mai eficient mijloc de a crește durabilitatea sculei de tăiere a lemnului. Utilajul cu inserții din carbură este indispensabil în special pentru prelucrarea DSTP, fibrelor și a altor materiale lipite.

Plăcile de carbură sunt atașate la dinții dispozitivului de tăiere me-

prin lipire. La departamentul de mașini-unelte și unelte UGLTA această metodă este practic pusă în aplicare de AI Shevchenko.

Calitatea conexiunii de lipit depinde de alegerea corectă a materialului pentru corpul sculei, de pregătirea corpului sculei și a plăcilor din aliaj dur pentru lipire, de alegerea aliajelor și fluxului, de metoda și de modul de încălzire.

Lipirea este procesul de creare a unei conexiuni permanente a diferitelor ma-

în stare solidă prin umplerea decalajului capilar între

cu un metal intermediar sau un aliaj în stare lichidă,

Materialul cutiei de scule. Conform GOST 9769-79 "Ferăstraie discuri cu plăci cu cartelă pentru prelucrarea materialelor din lemn". Specificații "corpul ferăstrăului este recomandat să fie din oțel

50HFA. Acesta este oțel ductil mai mult decât oțel 9KhF. Nu a temperat

Este expus în aer după lipire cu aliaje de alamă.

Atunci când se organizează producția de ferăstraie cu plăci cu cap de carbură pe o instalație de prelucrare a lemnului, este permis ca corpul ferăstrăului să fie

utilizați oțel de grad 9HF. Acest oțel are o temperatură de răcire de 840 ° C.

După sudare și transfer de particule și având un punct de topire mai mare de 840 ° C.

Este întărită în aer. Prin urmare, de regulă, lipirea și dinții ferăstrăului sunt supuși

de la puf la o temperatură de 450 500 ° C, deoarece dinții sunt întăriți

Corpurile frezelor și cuțitelor sunt realizate din oțel structural 45.

Plăci cu plăcuțe de tip carbid. Cel mai adesea, scula de tăiere a lemnului este echipată cu plăci din aliaj dur din carburi de tungsten pe o legătură de cobalt de calitate VK8, VK15.

Forma și dimensiunile plăcilor din aliaj dur sunt standardizate în GOST 13833-77 și 13834-77. De exemplu, plăcile O1D (lățime 5,5 mm, lungime 10 mm, grosime 3 mm) sunt folosite pentru dinții de tăiere longitudinală, iar plăcile O2D pentru dinții de ferăstrău transversal; plăci O5D (lățime 15 mm, lungime 110 mm, grosime 3 mm) - pentru cuțite și freze.

Solder. O proprietate esențială a lipirii, care face posibilă obținerea unei îmbinări puternice lipite, este capacitatea sa de a uda metalul de bază. Când sunt umectați, atomii de lipire intră într-o interacțiune energetică cu atomii de suprafață ai metalului de bază. În acest caz, atomii de lipire și metalul de bază se convertesc la o asemenea distanță încât atomii din rețeaua cristalină a metalului să fie localizați.

Umectarea depinde de proprietățile lipitorului și de metalul de bază. Ha sale

Rackul determină valoarea unghiului de contact al umezelii θ. Cu un agent de umectare bun,

dispare și θ → 0 și în umezeală moale> 90 ° (p și c. 13).

Recomandate pentru lipire și turnare (GO C T 231377-78) sunt indicate în

Pregătire pentru lipire. Pregătirile pentru lipirea plăcilor includ

următoarele operațiuni.

Plăcile sub formă de folie sau bandă sunt împărțite în benzi în lățime

1,5 mm și degresează în benzină sau în alt solvent. Pentru lipire brazare în formă de un fir cu un diametru de 0,3 pot fi utilizate. 0,4 mm.

Suprafețele de suprafață ale plăcilor de aliaje solide sunt curățate de scală și filmul de oxid. Pentru a face acest lucru, acestea sunt șlefuite pe suprafața din spate cu o roată de diamant de șlefuit pe un polizor de suprafață cu o masă magnetică. Înainte de lipire, plăcile de pământ sunt degresate cu benzină.

Pe corpul sculei de tăiere, dinții sunt formați cu un unghi de

o reducere de cel puțin 50 °. La un unghi mai mic de ascuțire x,

este insuficientă și când lucrează într-o placă din aliaj dur,

Pe fiecare dinte, canelura de sub placă este formată prin frezarea sau șlefuirea unei caneluri cu un disc abraziv. Grosimea canelurii 1. 2 mm. Lungimea canelurii este mai mică decât lungimea plăcii cu 1,0. 1,5 mm și este de aproximativ 2/3 din înălțimea dintelui.

Pentru cuțite, adâncimea canelurii este de 0,3. Cu 0,5 mm mai mică decât grosimea plăcii.

Grosimea suprafeței canalului este Ra = 6,3. 3,2 μm, suprafața trebuie să fie dreaptă și degresată.

Pregătirea compensatoarelor este realizată din folie subțire de cupru sau oțel cu o grosime de 0,2. 0,3 mm.

Coeficienții de dilatare liniară a aliajelor dure sunt aproximativ jumătate din cel al oțelului. Prin urmare, în îmbinarea de lipit se formează tensiuni interne: se comprimă din partea plăcii de carbură și se întinde din partea laterală a corpului. Pentru a preveni formarea crăpăturilor în articulație, se plasează un compensator între placă și carcasă.

Carbura din plastic din carbură de tungsten a văzut dinții. Pentru lipire, corpul de ferăstrău cu dinți pregătiți este atașat la flanșele instalației de încălzire (figura 14). Flanșele sunt conectate la unul dintre electrozii de transformare (adesea se utilizează transformatoare de sudură).

Fig. 14. Schema de lipire electrocontact

Placa din aliaj solid este plasată pe un electrod cupru mobil, înfășurată în canelură și presată pe corpul dintelui cu o forță de 5.50 N. Între dinte și placă,

sator (uneori lipit fără ea). În locul lipirii, umpleți fluxul și porniți transformatorul. Zona de lipire este încălzită, de exemplu, la o culoare galbenă de detașare. Fluxul se topeste si se raspandeste. În zona de lipire, trageți manual o bandă de lipire, care se topește și se extinde pe suprafața canelurii. Transformatorul este oprit și dintele se răcește în aer. Soluția de lipire răcită trebuie să formeze un filet de-a lungul întregului perimetru al îmbinării.

După lipirea tuturor dinților, ele sunt temperate la o temperatură

Împreună cu mecanismele care durează mult timp la o putere constantă, multe mecanisme în cursul unei sarcini prelungite pe ax, în funcție de timp, variază în limite destul de largi. Acest mod de încărcare pe arbore este determinat de natura muncii efectuate de actuator în timpul procesului tehnologic corespunzător.

În cazul în care sarcina constanta procedura de selecție a motorului pe termen lung este destul de simplu și vine în jos la puterea de alegere în catalog, apoi putere de încărcare variabilă sarcina de selectare a motorului pe termen lung este foarte complicată, deoarece odată cu schimbarea sarcinii mecanismului de producție și de a schimba cuplul de sarcină pe arborele motorului. O astfel de natură a sarcinii va avea ca rezultat o modificare a valorii curentului absorbit de către motorul de la rețea, și, prin urmare, să se schimbe pierderile de încălzire în ea, care, la rândul său, va face ca acesta să se schimbe timpul de încălzire. Din aceasta rezultă că, atunci când o temperatură lungă a motorului de sarcină variabilă în timpul funcționării variază continuu.

Atunci când motorul electric este acționat cu o sarcină variabilă într-un mod continuu, sarcina în timp poate varia, în general, într-un mod arbitrar. Schimbarea sarcinii pe arbore caracterizează modificarea cuplului și, prin urmare, puterea sau curentul consumat de motorul electric din rețea.

Cu o sarcină variabilă, temperatura motorului se schimbă continuu datorită modificărilor de putere și curent. În acest caz, determinarea puterii motorului pentru condiții de funcționare date poate fi produsă prin metoda pierderilor secundare. Cu această metodă, se presupune că, pentru o anumită parcelă de sarcină termică generată de motorul în timpul funcționării, și, prin urmare, temperatura la o medie pierderile sunt aceleași ca și în cazul motorului la sarcina nominală. În cele mai multe cazuri practice, metoda medie pierdere dă rezultate cu o precizie suficientă pentru practică, deși nu ia în considerare temperatura maximă a motorului în timpul funcționării sub graficul de sarcină variabilă. Cu toate acestea, metoda pierderilor medii este asociată cu calcule destul de laborioase.

Setarea precisă a puterii motorului electric atunci când funcționează în condiții predeterminate prezintă dificultăți considerabile. Prin urmare, în calculele practice, se folosesc alte metode de calcul mai simple, mai convenabile, deși puțin mai precise.

Acestea includ metoda echivalentă a curentului, metoda cuplului echivalent și metoda de putere echivalentă.

Selectarea motorului conform metodei curentului echivalent la sarcină variabilă bazată pe înlocuirea reale, variind în mărime în valoare curentă timp I, de motor, echivalent curent Ie, în care pierderea motorului în timpul sarcinii constante prelungite se potrivesc, pierderile medii în modul alternativ. Metoda actuală echivalentă face posibilă pentru a selecta motorul cu modificările de orar curent în timp. La alegerea puterii motorului electric prin metoda de medie pătrată (echivalent) ar trebui să ia în considerare condițiile actuale de răcirea în timpul funcționării, ceea ce este deosebit de important pentru motoarele cu auto-ventilate. Acest lucru se datorează faptului că în timpul pornirii și frânării datorită schimbărilor în viteza de rotație a motorului și de a schimba condițiile de răcire, ca la pornirea și oprirea constantă de timp de încălzire va avea o valoare diferită (mai mică) decât în timpul funcționării normale.

Metoda vizualizat nu este aplicabilă în cazurile în care este necesar să se ia în considerare modificarea pierderii de fier și pierderea de frecare în proces, precum și o viteză considerabilă variație de tensiune și a motorului. Metoda actuală echivalentă nu trebuie utilizat, de asemenea, atunci când există o schimbare semnificativă în rezistența înfășurării în timpul funcționării motorului (motoare cu o canelură adâncă și o celulă dublă în modurile de pornire și frânare). În aceste cazuri, ar trebui să se aplice metode bazate pe determinarea directă a pierderilor în motor.

La rezolvarea problemelor în alegerea puterii unui motor electric, în practică este adesea necesară operarea cu momente de încărcare. În acest caz, este convenabil să se folosească metoda cuplului echivalent, care rezultă direct din metoda curentului echivalent dacă există o relație proporțională între curent și cuplul motorului.

Ca și în cazul selectării unui motor electric utilizând metoda curentului echivalent, motorul selectat în acest fel este verificat pentru suprasarcină admisă. Metoda echivalentă a cuplului nu este recomandată pentru aceleași cazuri ca metoda curentă echivalentă. Nu este aplicabil pentru motoarele seria DC excitație, motoare asincrone cu rotor în scurtcircuit, atunci când funcționează în frânare și condiții de pornire, dar și în alte cazuri în care fluxul de motor magnetic în timpul funcționării nu este constantă, deoarece, în acest caz, între curentul și cuplul motorului este rupt relație proporțională.

În multe cazuri, o metodă mai convenabilă este echivalentă cu puterea la selectarea puterii motorului, ceea ce implică în timpul constanța eficienței funcționării și a factorului de putere motoare de curent alternativ. Această metodă este utilă în special atunci când selectarea puterii motorului, în prezența unui servomotor pentru diagrama de sarcină electrică.

Dacă motorul electric nu satisface condițiile de pornire sau suprasarcină, atunci puterea sa în toate cazurile ar trebui să fie în mod corespunzător mărită. Metoda de putere echivalentă are aceleași limitări ca metoda momentului pătrat mediu.

Nu este aplicabil pentru selectarea motoarelor electrice, în care viteza variază considerabil în timpul funcționării, precum și pornirea frecventă și oprirea motorului.

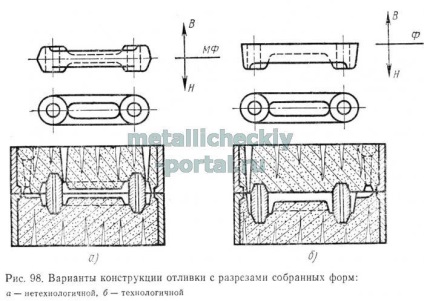

4. Reguli pentru proiectarea pieselor turnate

Luați în considerare regulile de bază pentru proiectarea pieselor turnate.

La proiectarea pieselor turnate, în primul rând, este necesar să se asigure puterea de proiectare necesară cu greutatea minimă de turnare. În plus, trebuie să ne străduim să simplificăm configurația turnării. Cu cât configurația turnării este mai simplă, cu atât mai puțină forță de muncă și costul de a face unelte și matrițe și, în consecință, de turnare. Complicația configurației turnării, de regulă, conduce la dificultatea contracției ei

5. Ratificarea cu multi-munca.

Multi-serviciu este una dintre formele de cooperare a forței de muncă. Posibilitatea acestei lucrări se datorează o coincidență de timp performante tehnici manuale pe o singură mașină (mașina) cu lucrul mașină a timpului pe alte mașini (utilaje). Mai mult decât atât, posibilitatea de a serviciului mnogostanochnogo poate fi extinsă prin creșterea producției de echipamente tehnice, mecanizare cuprinzătoare și de automatizare, echipamente de redesign pentru a reduce calea de deplasare a lucrătorului de la o mașină la alta, precum și alte măsuri organizatorice și tehnice.

În practică, există mai multe tipuri de servicii multi-service, iar cu cât sunt mai mulți angajați maestrii adiacenți, cu atât sunt mai largi posibilitățile de servicii multi-stop. Prin urmare, eficacitatea multifuncțională este mult mai mare dacă este combinată cu combinația de profesii. Condițiile cele mai favorabile pentru combinarea profesiilor sunt create în condițiile unei organizații de muncă a brigăzilor.

Condiția principală pentru serviciul organizației mnogostanochnogo este disponibilitatea de timp liber de parcare pentru fiecare dintre mașinile deservite egală cu cantitatea de timp de lucru manual pentru toate celelalte deservite de un lucrător mașini.

Trimiteți-le prietenilor: