Tehnologia prelucrării de petrol și gaze. Partea 1

Aceste fenomene caracteristici de cataliza, și anume faptul că catalizatorul accelerează conversia chimică fără consum de energie și aproape nici un flux de material catalizator și mijloace fac deosebit de valoroase ale catalizarea reacțiilor chimice în industrie.

Să ne limităm pe scurt numai pe anumite procese industriale catalitice. Deși fenomenele de cataliză sunt foarte răspândite în natură și omul a trebuit să se confrunte cu acestea pentru o lungă perioadă de timp, utilizarea pe scară largă a catalizei în industrie a început abia în secolul actual.

Procesele catalitice sunt folosite pentru a produce hidrogen, care servește ca materie primă pentru sinteza amoniacului și pentru o serie de alte producții de tehnologii chimice. Cea mai ieftină sursă de hidrogen este gazul natural. Primul pas pentru producerea hidrogenului cuprinde reacția metanului cu abur sub o adăugare parțială a oxigenului sau a aerului la o temperatură de 1130-1270 K. Catalizatorul este utilizat nichel, sprijinit pe un suport rezistent la căldură.

Ca urmare a acestei reacții, pe lângă hidrogen, monoxidul de carbon este format într-o cantitate semnificativă. Prin interacțiunea dintre monoxidul de carbon și vaporii de apă la temperaturi mai scăzute, utilizând catalizatori de oxid, este posibil să se oxideze CO în CO2, cu formarea de hidrogen. Până de curând, Fe3O4 cu adaos de oxid de crom a fost utilizat ca catalizator pentru această reacție. Un astfel de catalizator este suficient de activ numai la temperaturi de peste 670 K. La această temperatură, echilibrul reacției

chiar și cu un exces de vapori de apă, este deplasat semnificativ spre stânga și amestecul de reacție final conține o cantitate semnificativă de monoxid de carbon, prezența căreia reduce brusc activitatea catalizatorilor de sinteză a amoniacului. Pentru îndepărtarea CO reziduală a fost necesar să se aplice o spălare complexă a amestecului de gaz cu o soluție de amoniac de Cu2O sub presiune.

Acest procedeu este de asemenea realizat catalitic cu ajutorul catalizatorilor de nichel. Astfel, dezvoltarea unui catalizator mai activ a făcut posibilă simplificarea substanțială a schemei tehnologice.

Un alt exemplu sunt procesele catalitice de rafinare a petrolului. În anii 1920, prelucrarea uleiului a fost limitată la rectificare și descompunere atunci când s-a încălzit la temperaturi ridicate, așa-numitele cracare termică, fără utilizarea catalizatorilor. Numai la sfârșitul anilor 1930 s-au făcut primele încercări de a utiliza procedee catalitice pentru rafinarea petrolului.

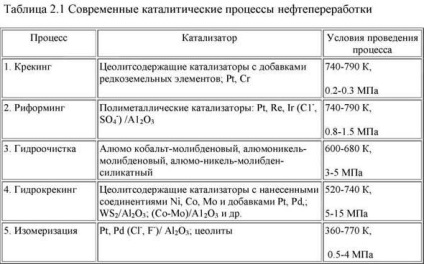

În prezent, peste 80% din petrol este procesat prin cracare catalitică, reformare, hidrogenoliză a compușilor de sulf, hidrocracare și alte procese catalitice. În tabel. 2.1 prezintă cele mai importante procese catalitice moderne ale rafinării petrolului.

cracare catalitică efectuate anterior la temperaturi de 670-770 K folosind aluminosilicat sintetice și naturale, kremnemagnievyh, alyumokremnetsirkonievyh și alți catalizatori de natură acidă. În ultimii ani, utilizarea industrială pe scară largă a catalizatorilor pe bază de zeoliți sintetici cristalini. Activitatea acestor catalizatori, în special a celor care conțin oxizi de pământuri rare, este mult mai mare decât cea a catalizatorilor amorfici de silice și alumină.

Utilizarea catalizatorilor permite nu numai creșterea vitezei de formare a hidrocarburilor cu greutate moleculară scăzută, dar și creșterea randamentului de fracțiuni valoroase în comparație cu cracarea termică.

Ca rezultat al formării depozitelor de cocs, activitatea catalizatorilor în timpul procesului de cracare scade rapid, dar poate fi complet restaurată prin prăjire într-un mediu care conține oxigen.

Este deosebit de eficientă cracarea în patul fluidizat a catalizatorului fin dispersat, ceea ce face posibilă o circulare ușoară a catalizatorului prin reactor și regenerator.

Cracarea catalitică este procesul catalitic industrial de cea mai mare tonaj. Cu ajutorul său, peste 300 de milioane de tone de petrol sunt procesate anual, ceea ce necesită un consum anual de aproximativ 300.000 de tone de catalizatori.

Oarecum mai târziu, în anii 1950, reformarea catalitică a început să fie utilizată pe scară largă în industria petrolieră. Anterior, procesul a fost efectuat la o temperatură de 740-790 K și o presiune de 1,5-4 MPa, utilizând drept catalizator, de preferință, platină sprijinit pe alumină, tratat cu acid clorhidric pentru a crește proprietăți acide. În prezent, procesul este realizat la 0,8-1,5 MPa datorită utilizării de noi catalizatori polimetalici.

În procesul de reformare reacțiile dehidrogenarea naftenelor în aromatice, parafine și olefine ciclizare și izomerizare hidrocarbură ciclică cu cinci șase membri.

În prezent, reformarea catalitică este utilizată pentru a procesa mai mult de 200 de milioane de tone de petrol pe an. Aplicarea sa permite nu numai îmbunătățirea calității carburantului, ci și generarea unor cantități semnificative de hidrocarburi aromatice pentru nevoile industriei chimice.

Un produs secundar valoros al reformării catalitice este hidrogenul. Apariția hidrogenului ieftin a făcut posibilă folosirea pe scară largă a unei hidrotratări catalitice a produselor petroliere care conțin sulf, cu separarea acestuia sub formă de H2S. Pentru acest scop pot fi utilizați diferiți catalizatori de hidrogenare. Catalizatorii cei mai folosiți sunt cei preparați din oxizi de cobalt și molibden depozitați pe alumină. În plus, catalizatorii promițători sunt aceleași compoziții de catalizator, dar cu aditivi de zeoliți.

Condițiile de realizare a procesului depind de proprietățile materiilor prime care sunt purificate, dar mai des se situează în intervalul 600-680 K și 3-5 MPa. Hidrofinerea este supusă în fiecare an la aproximativ 300 de milioane de tone de produse petroliere. Acest proces permite obținerea unor cantități semnificative de sulf, facilitează procesele catalitice ulterioare de rafinare a țițeiului și, de asemenea, reduce poluarea atmosferei prin gazele de eșapament în timpul arderii combustibilului de motor.

Recent, procesul de hidrocracare, sub care se efectuează simultan reacții de cracare, izomerizare și hidrotratare, sa dezvoltat în mod semnificativ. Utilizarea catalizatorilor permite procesului de la 520-740 K și o presiune de aproximativ 5-15 MPa și au un randament semnificativ de motorină cu un număr mare cetanică. Ca catalizatori tungsten sulfuroase utilizate, amestecat tungsten-nichel Sul fidnye sprijinit catalizatori, catalizator de cobalt-molibden pe alumină, cu adaosuri de Ni, Pt, Pd sau alte metale pe zeoliți cristalini sau amorfi.

Pentru a îmbunătăți calitatea benzinei sunt procese de izomerizare catalitică utilizând catalizatori de platină și paladiu pe diferiți purtători.

Din ceea ce sa spus, se poate concluziona că metodele catalitice ocupă în prezent o poziție de lider în rafinarea petrolului. Datorită catalizei, valoarea produselor obținute din petrol a crescut de mai multe ori. Rețineți că această tendință continuă chiar și acum. În legătură cu creșterea prețurilor petrolului, devine extrem de important să se utilizeze pe deplin toate componentele sale. Probabil, creșterea costului petrolului va continua, deoarece va trebui treptat să treacă la astfel de surse, care prezintă mari dificultăți în exploatare. Prin urmare, este extrem de important să se intensifice recuperarea produselor valoroase din petrol, ceea ce se poate obține printr-o aplicare mai largă de catalizatori perfecți.

Trebuie să admitem că adâncimea rafinării petrolului este încă mică, nu se datorează atât dificultăților tehnice, cât și echilibrului produselor petroliere, cea mai mare parte a căreia este furnizată de combustibilul cazanului. Din punct de vedere economic, în orice caz pe termen lung, acest lucru este neprofitabil. Este necesar să se crească brusc ponderea proceselor catalitice secundare ale rafinării petrolului. Necesitatea pentru păcura lichidă trebuie compensată prin utilizarea cărbunelui.

O posibilitate mai promițătoare de metode catalitice în rafinarea petrolului este abandonarea transformării globale a tuturor compușilor complexi prezenți în uleiuri, tipice proceselor moderne. Astfel, toți compușii cu sulf sunt supuși hidrogenolizei cu eliberarea hidrogenului sulfurat. Între timp, multe dintre ele au o valoare independentă considerabilă. Același lucru este valabil și pentru complexul metalic cu conținut de azot și pentru alți compuși. Ar fi foarte important să se izoleze aceste substanțe sau să se le supună conversiilor catalitice individuale pentru a obține produse valoroase. Un exemplu este prepararea extractanți tip sulfoxizi conținând sulf și sulfone formate prin oxidarea catalitică a compușilor de sulf conținute în uleiuri și păcură. Fără îndoială, acest fel de cataliză va îmbunătăți în mod semnificativ eficiența rafinării.

Domeniul de aplicare a catalizei continuă să se extindă rapid și noi sarcini importante apar pentru cercetători. În legătură cu creșterea bruscă a costului petrolului, este în curs de desfășurare o dezvoltare extinsă a obținerii de combustibil lichid din cărbune. Bazat pe vechile metode catalitice utilizate în Germania în timpul celui de-al doilea război mondial (figura 2.1). O nouă metodă de hidrogenare este extracția materiei organice a cărbunelui pentru a produce un ulei greu, care este în continuare supus hidrogenării catalitice sub presiune. Metodele de sinteză a combustibilului lichid dintr-un gaz format din monoxid de carbon și hidrogen, obținute prin gazificarea cărbunelui cu vapori de apă, sunt foarte promițătoare. Metoda Fisher Tropsch este în prezent utilizată în Republica Africa de Sud. Dezavantajul său este că benzina rezultată constă în principal din parafine normale, de aceea are un număr scăzut de cifre octanice și necesită reciclare. Fracțiunea de combustibil diesel cu caracteristici bune de combustibil are un punct de turnare ridicat, ceea ce exclude utilizarea acestuia în condițiile țării noastre.

Mai interesant este traseul de sinteză a hidrocarburilor, propus inițial de compania americană Mobil, prin formarea metanolului și descompunerea sa ulterioară pe un catalizator care conține zeolit de silice superioară. Sinteza metanolului se efectuează la o presiune de 5-10 MPa pe un catalizator conținând oxid de cupru. Deshidratarea metanolului nu necesită o presiune crescută și curge prin dimetil eter pentru a forma olefine. Olefinele pe același catalizator ca urmare a redistribuirii hidrogenului formează un amestec de izoparafine și hidrocarburi aromatice. Randamentul fracțiunii de benzină poate fi adus la 60-70% cu numărul octanic de 90-95. Fracția de motorină în aceste condiții este de aproximativ 10% și are calități bune în numărul cetanic și în punctul de curgere.

De asemenea, este posibil să se producă hidrocarburi din sangas, ocolind etapa de evoluție a metanolului. Gradul de conversie a gazului de sinteză în metanol este limitat de reversibilitatea reacției și în instalațiile moderne nu depășește 4% pe ciclu. Utilizarea catalizatorilor polifuncționali, care efectuează atât sinteza metanolului, cât și conversia acestuia în hidrocarburi, poate crește semnificativ conversia pe ciclu și simplifica substanțial procesul. Această metodă diferă de pozitiv FisheraTropsha benzinei clasice de calitate de proces și a produs formarea de metan foarte scăzută, dar spre deosebire de procesul firmei „Mobile“ La executarea de înaltă presiune - 3,5 MPa.

Metodele menționate pentru producerea hidrocarburilor, fie prin metanol, fie prin utilizarea directă a catalizatorilor polifuncționali, pot fi utilizate pentru producerea de combustibili lichizi din gaze naturale. O astfel de producție este recomandabilă pentru a crea câmpuri de gaze apropiate mari pentru a facilita transportul combustibilului, deoarece conductele pentru transportul combustibililor lichizi sunt mult mai ieftine decât pentru gazele în mișcare. În plus, acestea sunt utile pentru furnizarea de combustibili lichizi în multe regiuni îndepărtate care au gaze, transportând combustibil lichid la care este dificil.

În următorii ani, fără îndoială, utilizarea catalizatorilor solizi pentru combustia combustibilului va deveni larg răspândită. În prezent, combustibilul este ars în principal în cuptoarele cu torțe la o temperatură de 1470-1870 K cu un coeficient scăzut de utilizare utilă a căldurii. Se propune o metodă de ardere a combustibilului într-un reactor catalitic într-un pat de catalizator fluidizat, cu eliminarea simultană a căldurii în scopurile dorite. Datorită prezenței catalizatorului, arderea combustibilului se efectuează în mod adecvat, fără exces de aer la o temperatură suficient de scăzută - 670-970 tensiunile termice Volumul C. Reacția este mult mai mare decât cuptoarele flare care permite de mai multe ori pentru a reduce dimensiunea și greutatea plantelor. Temperatura redusă de combustie elimină formarea de oxid de azot dăunător. Bazat pe generatoarele de căldură catalitice pot fi create cazane de mici dimensiuni, aparate pentru încălzirea apei, evaporarea fracțiunilor petroliere în procesele de rafinare pentru tratament termic, dispersia și activarea materialelor solide, uscarea materialelor pulverulente, pentru uscarea boabelor de adsorbție-contact, produse agricole și materiale, sensibile la supraîncălzire și în alte scopuri.

O arie largă de aplicare a catalizei este neutralizarea emisiilor din industrie și transport. Deja în prezent, sarcina de combustie catalitică a monoxidului de carbon și a majorității compușilor organici în emisiile de gaze ale întreprinderilor industriale a fost rezolvată în mod fiabil. Problema reducerii catalitice a oxizilor de azot, inclusiv reducerea selectiva cu amoniac in amestecuri care contin oxigen, a fost rezolvata in principiu.

Semnificativ mai complicat vehicul sarcina de gaze de eșapament de neutralizare datorită diferenței condițiilor necesare pentru reducerea oxizilor de azot și oxidarea completă a compușilor organici și monoxid de carbon. Dificultăți semnificative sunt generate de variabilitatea compoziției gazelor de eșapament, în funcție de condițiile de funcționare a vehiculelor. Cu toate acestea, purificatoare catalitice concepute pentru a permite gazelor de eșapament aproape complet curățate de monoxid de carbon și compuși organici și pentru a reduce în mare măsură de concentrația de oxizi de azot.

Chiar mai dificil este tratarea catalitică a apelor reziduale. Recent, unele progrese au fost realizate în unele stații de epurare a apelor uzate din fenoli, compuși cu sulf și alte componente dăunătoare prin utilizarea ca și catalizatori complecși ai unor metale de tranziție precum și catalizatori complecși fixate pe suporturi.

Se va obține o dezvoltare semnificativă a metodelor catalitice în soluționarea problemei alimentare. În plus față de producția de îngrășăminte, cataliză va juca un rol important în producerea de aminoacizi esențiali pentru a îmbunătăți hrana pentru animale, a erbicide, controlul dăunătorilor și alte preparate necesare pentru producția vegetală. Cataliza este cea mai importantă metodă de efectuare a transformărilor chimice în industrie. În prezent, aproximativ 80% din toate produsele chimice sunt fabricate prin metode catalitice. Această cotă crește rapid, deoarece transformările chimice care sunt dezvoltate de industrie devin mai complexe. Printre producțiile noi, ponderea proceselor catalitice depășește 90%. Progresul industriei chimice și a altor industrii depinde în mare măsură de dezvoltarea catalizei. Punerea în aplicare a multora dintre termodinamic posibile și rentabile proceselor, obținerea de noi produse, punerea în aplicare a sistemelor tehnologice mai avansate, utilizarea resurselor naturale disponibile toate aceste obiective pe termen lung pentru a găsi noi și de a îmbunătăți catalizatori deja utilizate.

Exemplele menționate acoperă o foarte mică parte a proceselor catalitice utilizate în industrie. Cu toate acestea, unele concluzii generale rezultă în mod clar din acestea.

1. Cataliza face posibilă intensificarea transformărilor chimice, inclusiv a reacțiilor care nu se desfășoară la o rată notabilă fără un catalizator.

Catalizatorii vă permit să direcționați transformarea chimică către formarea unui anumit produs dorit dintr-un număr de posibile.

Reacțiile care conduc la formarea unor produse cu greutate moleculară ridicată cu catalizatorii pot fi controlate variația proprietăților structurii rezultată a substanței și astfel proprietățile materialelor finale.

Cataliza este un fenomen specific. Nu există substanțe care să aibă proprietăți catalitice într-o formă generală. Pentru fiecare reacție, trebuie utilizat un catalizator specific.

Articole similare

Trimiteți-le prietenilor: