Curs 8.doc

Prelegere №8

Efectul carbonului și al impurităților permanente asupra proprietăților oțelului.

Oțelul este un aliaj deformabil de fier cu carbon (până la 2,1%) și alte elemente.

Oțelul este cel mai important produs din metalurgia feroasă, care este baza materială a aproape tuturor industriilor. Pentru oțel, ca material major al tehnologiei moderne, sunt prezentate diferite cerințe, ceea ce determină un număr mare de clase de oțel care diferă în ceea ce privește compoziția și structura. proprietăți. Polimorfismul inerent în fier este inerent și oțel.

Efectul carbonului asupra proprietăților oțelurilor.

La temperatura camerei, structura de oțel constă din particule de ferită și cementită prezente fie ca incluziuni separate (așa-numitul ferit și cementită fără structură), fie ca un amestec mecanic fin numit perlit. Informații generale privind limitele de temperatură și concentrație ale existenței fazelor (ferită, cementită, perlit și austenită) oferă o diagramă a stării aliajului de fier-carbon. În același timp, carbonul și alte componente și impuritățile din oțel modifică poziția punctelor critice pe scala de temperatură.

Pentru ferită se caracterizează rezistența și duritatea relativ scăzute, dar ductilitatea și duritatea ridicate. Cementite este fragilă, dar foarte fermă și durabilă. Perlitul are o combinație valoroasă de rezistență, duritate, ductilitate, vâscozitate.

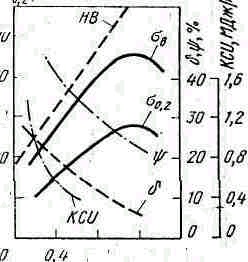

Fig. 8.1. Efectul carbonului asupra proprietăților mecanice ale oțelului

Efectul impurităților permanente asupra proprietăților oțelurilor.

Plasele de margine reprezintă o impuritate esențială în valoare de 0,5. 0,8% în producția de diferite oțeluri. Se utilizează ca deoxidant și desulfurat de oțel.

Manganul elimină efectul dăunător al incluziunilor de oxid feros (FeO Mn → Fe MnO) și promovează producția de lingouri solide fără bule de gaz. Spre deosebire de alți deoxidanți (siliciu și aluminiu), manganul, care interacționează cu sulful, împiedică formarea de sulfuri de fier, a căror cantitate crescută este cauza

fragilitatea oțelului în timpul prelucrării; Manganul reduce roșeața oțelului (fragil la temperaturi ridicate).

Siliconul în timpul dezoxidării oțelului elimină, de asemenea, efectul nociv al oxidului feros (2FeO Si → Fe SiO2), contribuind la producerea de lingouri dense. Siliconul mărește rezistența la încovoiere a oțelului. Conținutul de siliciu în oțelurile distilate cu carbon ca o impuritate constantă nu depășește 0,35. 0,40%.

Sulful este, de asemenea, o impuritate dăunătoare, formând sulfura de fier FeS; acesta din urmă, care interacționează cu fierul pur, formează un eutectic cu punct de topire scăzut, cu un punct de topire de 988 ° C Acest eutectic la solidificarea oțelului este de obicei localizat de-a lungul graniței granulelor și atunci când este încălzit la 1000 ° C. 1200 ° C este topit, provocând fisuri și ruperi atunci când oțelul este deformat. Acest fenomen se numește roșeață.

Prezența manganului în oțel slăbește efectul nociv al sulfului, deoarece manganul din oțel lichid reacționează cu FeS și formează sulfura de mangan MnS (FeS Mn -> MnSFe). Acesta din urmă are un punct de topire de 1620 ° C, care este semnificativ mai mare decât temperatura prelucrării oțelului fierbinte. Sulfurile de mangan sunt plastice și deformate în timpul lucrului la cald, fiind amplasate în direcția deformării. Conținutul de sulf din oțel este permis să fie de 0,035. 0,06%. Singurul factor pozitiv al sulfului este că facilitează prelucrarea oțelului prin tăiere (în oțelul automat conform GOST 1414-87 se permite să fie 0,06% 0,30% S).

Manganul previne procesul de grafitizare și crește capacitatea fontei de a conserva carbonul sub formă de cementită, formând carburi. În fontă conține 1,5% Mn.

Fosforul mărește fluiditatea fontei datorită formării unui Fe-P-FeS-Fe7 triplu eutectic cu punct de topire scăzut. având un punct de topire de 950 ° C. După solidificare, eutecticul fosfit mărește duritatea și rezistența la uzură a fontei. Fosforul din fontă conține până la 0,5%.

În plus față de impuritățile permanente, aditivii speciali sunt introduși în fontă pentru a da anumite proprietăți fontei. Uneori, fonta turnată este topită în furnale din minereuri care conțin crom, nichel și alte componente de aliere. Astfel de fontă se numește aliat natural. Efectul elementelor de aliere asupra proprietăților fontelor turnate este în principal determinat de raportul lor față de carbon. Elementele formatoare de grafit contribuie la producerea de fiare de călcat bine tratate, iar elementele care formează carburi produc fiare de cărbune albite care sunt tratate prost cu o unealtă de tăiere.

^ Clasificarea și marcarea oțelurilor.

În metalurgia modernă, oțelul este în principal topit din resturi de fontă și oțel.

Prin compoziția chimică, oțelul este divizat în carbon și aliat.

Oțelul carbon împreună cu Fe și C conține Mn (0,1-1,0%) și Si (până la 0,4%), precum și impurități nocive - S și P; aceste elemente se încadrează în oțel în legătură cu tehnologia producției sale (în principal din materiale de încărcare). În funcție de conținutul de oțel distinge:

- Carbon cu conținut scăzut de carbon (până la 0,25% C)

- Mediu-carbon (0,25-0,6% C) și

- Carbon cu conținut ridicat de carbon (mai mult de 0,6% С) С.

Compoziția oțelurilor aliate, pe lângă aceste componente, include și așa-numitele. elemente de aliere (Cr, Ni, Mo, W, V, T1, Nb, Zr, Co etc.) introduse în mod deliberat în C. pentru a-și îmbunătăți caracteristicile tehnologice și operaționale sau pentru a le conferi proprietăți speciale; Elementele de aliere pot fi de asemenea Mn (cu un conținut mai mare de 1%) și Si (mai mult de 0,8%).

Prin gradul de dopaj (adică, prin conținutul total al elementelor de aliere), distingem:

- slab aliat (mai puțin de 2,5%),

- Mediu dopat (2,5-10%) și

- oțel cu conținut ridicat de aluminiu (mai mult de 10%).

Aliații C sunt adesea numiți de componentele predominante din el (de exemplu, tungsten, crom înalt, cromomolybden, crom-mangan-nichel, crom-nichel-molibden vanadiu).

Prin numire, oțelul este împărțit în următoarele grupuri principale:

- oțel cu proprietăți speciale.

Oțelurile structurale sunt utilizate pentru fabricarea structurilor de construcție, a pieselor și mecanismelor mașinilor, a corpurilor de nave și vagoane, a cazanelor cu aburi și a altor produse. Materialele structurale pot fi atât carbonate (până la 0,7% C) cât și aliate (principalele elemente de aliere sunt Cr și Ni). Denumirea SS-ului structural poate reflecta scopul său direct (camera cazanului, primăvara-primăvară, construirea navei, pistol, coajă, armură, etc.).

^ Oțelurile de unelte servesc la fabricarea de tăiere, ștanțare, ștanțare, șlefuire, ștanțare, ștanțare și instrumente de măsurare. Oțelurile din acest grup pot fi, de asemenea, carbonice (de obicei 0,8-1,3% C) sau dopate (în principal Cr, Mn, Si, W, Mo, V). Printre oțelurile de unelte, oțelul de mare viteză a devenit foarte răspândit.

Calitatea oțelului este de obicei împărțită în:

0,16% P), în calitate - nu mai mult de 0,035% din fiecare dintre aceste elemente, în calitate superioară - nu mai mult de 0,025%, de înaltă calitate - mai mică de 0,015% S.

Sulful reduce proprietățile mecanice ale oțelului, cauzează roșeața, adică fragilitatea în stare fierbinte, fosforul mărește fragilitatea la rece - fragilitatea la temperaturi scăzute.

În funcție de natura solidificării metalului în lingou, se disting:

Comportamentul metalului în timpul cristalizării se datorează gradului de deoxidare a acestuia. cu cât mai mult oxigen este îndepărtat complet din oțel, cu atât mai liniștit procesul de solidificare; la turnarea oțelului slab oxidat în lingou, există o eliberare rapidă de bule de monoxid de carbon - oțelul "fierbe" așa cum era. Oțelul semi-calm ocupă o poziție intermediară între oțelurile calde și fierbe. Fiecare dintre aceste tipuri de metal are avantaje și dezavantaje; alegerea tehnologiei de dezoxidare și turnare a oțelului este determinată de scopul și de indicatorii tehnici și economici ai producției.

Marcarea oțelurilor.

Nu există un singur sistem global pentru marcarea oțelului. S-au făcut multe eforturi pentru a unifica denumirile diferitelor clase de oțel, ceea ce se reflectă în standardele de stat și în condițiile tehnice.

^ Stampile din oțel carbon de calitate obișnuită sunt indicate prin literele St și numărul (StO, St1, St2, etc.).

^ Oțelul liniștit este denaturat uneori prin litere - cn, oțel semi-silențios - ps, fierbere-kp, (de exemplu, StSsp, Stsps, 08kp).

^ Oțelurile automate sunt marcate cu litera A (A12, A3, etc.)

Desemnarea unora dintre oțelurile aliate include o literă care indică scopul oțelului (de exemplu, SHKh9 - oțel cu rulment cu 0,9-1,2% Cr, EZ - oțel electric cu 3% Si). Oțelul care trece prin teste industriale este adesea marcat cu litere EI sau EP (plante Elektrostal, DI (plante Dneprospetsstal) sau ZI (planta Zlatoust) cu numărul regulat corespunzător (EI268).

Clasificarea și proprietățile fontei.

Fonta, obținută în furnale, este împărțită în.

- fontă. utilizate pentru transformarea în oțel, și

- fonta. servind drept unul dintre principalele componente ale încărcăturii în turnătoria de fier.

Până în anii '70. 20 de cenți. în furnale, uneori au topit așa-numitele. Fier de oglindă (10-25% Mn), utilizat ca deoxidator pentru topirea oțelului și pentru obținerea unor tipuri speciale de fontă. Atunci când minereurile de fier care conțin Cr sunt utilizate pentru topirea fierului, N i. T i, etc., obțin ele așa-numitele. oțeluri nealiate. În producerea turnărilor în turnătorii de fier, fonta este divizată: - în funcție de gradul de grafitizare, care determină apariția fracturii. - gri, - alb și jumătate (sau albite);

în funcție de forma de incluziuni de grafit - pe fonte turnate:

^ Fontă cenușie - cea mai răspândită formă de Ch. (Inginerie, instalații sanitare, construcții) - are incluziuni de formă de placă de grafit. Pentru detalii de la gri ch Caracterizată de o sensibilitate scăzută la influența concentratorilor externi de tensiune la încărcarea ciclică și un coeficient mai mare de absorbție a vibrațiilor în timpul vibrațiilor pieselor (de 2-4 ori mai mari decât cele ale oțelului). O caracteristică structurală importantă a lui gri este raportul dintre punctul de randament și rezistența la tracțiune superioară celei a oțelului. Prezența grafitului îmbunătățește condițiile de lubrifiere prin frecare, ceea ce mărește proprietățile antifricțiune ale fontei.

Proprietățile fontei cenușii depind de structura substratului metalic, forma, dimensiunea, cantitatea și natura distribuției incluziunilor de grafit. Părul gri C. are proprietăți de înaltă rezistență și este utilizat pentru cilindri, bucșe și alte părți încărcate de motoare, standuri etc. Pentru detalii mai puțin critice, folosiți gri ch. Cu o bază metalică cu ferită-perlit.

fontă albă este un aliaj în care excesul de carbon care nu este în soluția solidă de fier prezent într-o stare legat sub forma de carburi de fier Fe3 C (cementita) sau r. N. Carburi speciale (din fontă aliată). Se produce cristalizarea fontei albe

Sistem metastabil cu formarea de cementite și perlite. White C. datorită proprietăților sale mecanice scăzute și fragilității are o aplicare limitată pentru piese de configurație simple care funcționează sub o uzură abrazivă. Alierea carbonului alb cu elementele care formează carbură (Cr, W, Mo etc.) crește rezistența la uzură.

^ Fonta semi-fontă conține o parte a carbonului în stare liberă sub formă de grafit, parte - în legătura sub formă de carburi. Este folosit ca un material de fricțiune, care lucrează în condiții de frecare uscată (plăcuțe de frână) și pentru producerea de o rezistență sporită la uzură a pieselor (fier, hârtie, role făină).

Se numește fontă ductilă din alb C. și supuse grafitare recoacere ulterioare, având ca rezultat cementita este descompus, iar grafitul rezultat ia forma de fulgi. Kovky Ch are o capacitate de amortizare mai bună decât oțelul și o sensibilitate mai mică la incizii, funcționează satisfăcător la temperaturi scăzute. Proprietățile mecanice ale fierului ductil sunt determinate de structura substratului metalic, de numărul și gradul de compactare a incluziunilor de grafit. Baza metalică a maleabilului, în funcție de tipul de tratament termic, poate fi feritic, feritic-perlitic și perlitic. Proprietățile cele mai înalte sunt posedate de un Ch.i ductil având o matrice cu o structură de perlit granular; poate fi înlocuit cu oțel turnat sau forjat. În cazurile în care este necesară o ductilitate crescută,

Pentru a intensifica procesul de grafitizare în timpul tratamentului termic, fonta maleabilă este modificată prin Te, B, Mg și alte elemente.

Ferăstrăul ductil este utilizat în principal de mașini, utilaje de tractor, mașini agricole. Există o tendință (mai ales în industria automobilelor) de a înlocui rezistența maleabilă C. de înaltă rezistență cu grafitul nodular pentru a crește rezistența pieselor turnate, a reduce durata ciclului tehnologic și a simplifica tehnologia de fabricație.

^ Fontă de înaltă rezistență. caracterizat printr-o formă sferică sau similară a incluziunilor de grafit, sunt obținute prin modificarea lichidului

aliajele de fier Mg, Ce, Y, Ca și alte elemente (sub formă pură sau în compoziția aliajelor). Grafit lipit în cel mai mic grad

slăbește matricea metalică. ceea ce conduce la o creștere accentuată a proprietăților mecanice ale fontei cu o structură pur perlită sau bainitică, apropiindu-se de proprietățile lor cu proprietățile oțelurilor de carbon. Cu o matrice pur ferită (în stare turnată sau tratată termic), se asigură un nivel sporit de plasticitate. High-Ch are turnare bună și caracteristici de procesare (fluiditate, contracție liniară, prelucrabilitate), dar contracția volumetrică semnificativ concentrată apropie oțelul. O asemenea Ch utilizat pentru a înlocui turnate din oțel și piese forjate (motoare cotiți, compresoare, etc.), precum și detalii ale unei ductile convenționale sau gri Ch

^ Fiare de turnare de înaltă rezistență cu așa-numitele incluziuni. grafit vermicular.

>>

Articole similare

Trimiteți-le prietenilor: