Tăiere oțel de mică grosime, tăiere lot

oțel de grosime mică (în special mai mică de 5 mm) este de obicei însoțită de o supraîncălzire considerabilă din metal cu o flacără de încălzire, ceea ce conduce la topirea crescută a marginilor superioare și creșterea proporției Cutting neoxîdâți la zgură de fier (topit). O astfel de zgură este sudată la marginile inferioare ale tăieturii și necesită o forță considerabilă de îndepărtare.

Mai mult, când tăierea oțelului de grosime mică deformării crescută din planul foii tăiate, conducând la formarea Bukhtin, precum și la o denaturare puternică a formelor pieselor tăiate și bucăți.

Un proces normal de tăiere utilizând echipamentele convenționale se realizează cu o grosime a foii de cel puțin 4 mm. Atunci când plăcile mai subțiri cele mai bune rezultate sunt obținute prin tăierea cu un aranjament în serie de preîncălzire cu flacără și de tăiere a oxigenului (vezi. Fig. 78, precum și), dar în acest caz, tăierea foilor de grosime mai mică de 3 mm, este dificil și nu produce rezultate bune. Decuparea de înaltă calitate a foilor de grosime mică poate fi obținută prin tăierea pachetelor, care este deosebit de eficientă pentru producerea în serie a acelorași părți decupate. Decuparea prin așchiere poate tăia foi cu o grosime de 1 mm.

Esența procesului de tăiere în serie a oțelului este după cum urmează. Plăcile sunt pliate într-o pungă și tăiate cu un jet de oxigen într-o singură trecere a tăietorului (Figura 107). În ambalaj sunt recrutați până la 50 sau mai multe coli, în funcție de grosimea lor, de numărul de piese identice necesare și de mijloacele pentru asamblarea pachetelor. În unele cazuri, se dovedește a fi utilă ambalarea foilor de astfel de grosimi în pachete, care pot fi tăiate separat (8-10 mm sau mai mult).

Decuparea în serie are câteva caracteristici. Atunci când se taie cu echipament convențional, este foarte important un ansamblu foarte strâns de foi cu goluri minime între ele. În cazul în care există lacune se deteriorează placa de încălzire de bază, și un jet de oxigen, fără tăiere prin ea, începe să se răspândească în afară, ducând cu ei fierbinte de zgură, de încălzire și de ardere în timp ce piesele deja crestate și foile care stau la baza. Pentru a evita acest lucru, foile sunt îndreptate preliminar și trase împreună fie prin cleme, fie prin sudarea unor perle suprapuse peste capete. Când se comprimă un pachet de foi subțiri, se folosesc uneori prese.

Datorită faptului că ieșirea flăcării de preîncălzire este luată în conformitate cu totală grosimea pachetului, foaia superioară catarame sever overheats și la o grosime redusă, direct din instrumentul suport și crearea unui decalaj. În consecință, tăierea se poate opri. Prin urmare, adesea o coală de grosime mai mare este suprapusă pe ambalaj (de obicei 6-8 mm, chiar dacă piesele sunt tăiate dintr-un metal mai subțire).

Într-o anumită măsură, partea din foaia inferioară (la grosimi de până la 3 mm) se dovedește a fi deteriorată, pe care se colectează o cantitate mare de zgură care duce la topirea marginilor. Asamblarea sacului atunci când îl tăiați de la margine este utilă pentru efectuarea cu decalajul margini. Pachetul poate fi asamblat și fără deplasare, dar atunci tăierea trebuie să înceapă pe muchia sudată anterior a marginilor marginilor rolei. În centrul sacului, tăierea poate fi pornită prin pre-găurirea unui orificiu intermediar. După sfârșitul tăierii, pentru a facilita separarea pieselor tăiate, se recomandă ca acestea să fie răcite rapid (uneori cu apă).

Tăierea cu oxigen de joasă presiune, cu secțiuni mari ale echipamentului, necesită o mai mică precizie de montare a foilor în pachet de-a lungul planurilor, permițând tăierea cu goluri locale. În acest caz, zgura de drenaj lent facilitează încălzirea foii suport, astfel încât zgura, umplerea decalajul previne jet de oxigen propagare părți și contribuie la conservarea direcției sale. Metoda de tăiere în șarje cu oxigen de joasă presiune este deosebit de utilă atunci când se taie foi cu o grosime de 8-20 mm; în timp ce decalajul dintre foi poate fi de 2-4 mm. La tăierea pachetelor cu oxigen de joasă presiune, numărul de cleme care comprimă clema poate fi redus.

Modurile de tăiere a oțelului pentru grosimi medii

Cele mai bune rezultate privind calitatea tăieturilor sunt obținute prin tăierea cu oxigen a grosimilor medii (aproximativ 12-100 mm). Decuparea cu oxigen a unui astfel de metal nu cauzează dificultăți tehnologice și este ușor de realizat prin echipamente convenționale de tăiere a gazului, atât prin metode manuale, cât și mecanice.

Tăierea oțelului de grosime medie cu echipamentul convențional ar trebui să se efectueze la o presiune a oxigenului în camera de lucru a reductorului de 2,5-6 kgf / cm2, în funcție de grosimea metalului tăiat.

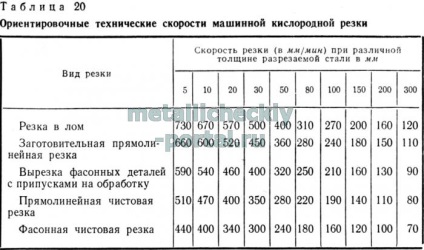

Ratele tehnice aproximative ale oțelului de tăiere de separare a mașinilor de diferite grosimi cu o puritate a oxigenului de cel puțin 98,5-99% sunt prezentate în tabelul nr. 20.

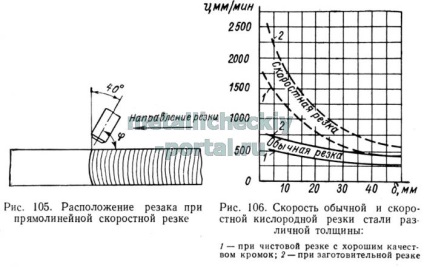

Folosind preparare termică mai bună a marginii superioare a reduce neprorezaniya șansă, VNIIavtogenmash a dezvoltat o metodă de tăiere a vitezei drept „unghi înainte“ - f la 50-70 ° (Figura 105.). Vitezele de tăiere la aranjamentul perpendicular al dispozitivului de tăiere (tăiere convențională) și atunci când tăietorul este poziționat cu un unghi de avans (tăiere de mare viteză) sunt prezentate în Fig. 106. Din datele prezentate, rezultă că această metodă oferă o creștere a performanțelor de tăiere cu grosimi de oțel tăiat până la 30 mm.

Din punct de vedere economic, este recomandabil să se efectueze tăierea fără tăiere. In prezent dezvoltat bezgratovoy regimurilor de lucru bazate pe utilizarea de oxigen de înaltă puritate (99,5%), selectarea unui mod optim, direcția și presiunea jetului de taiere de oxigen, prin care nu curge din zgura de Reza în direcția opusă de tăiere (t. E. La o mică lagging A), reducerea maximă a puterii flacării de încălzire și înlocuirea acetilenei cu alte combustibili (kerosen, propan, etc.).

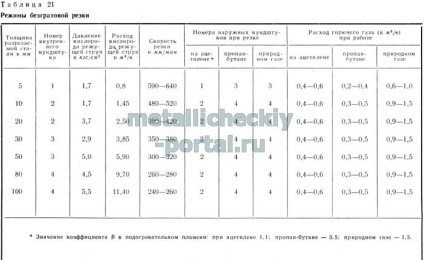

Modurile de tăiere bezgratovoj pentru primirea clasei II de calitate a unei tăieturi la recomandarea VNII avtoengmash sunt rezultatul tab. 21.

La grosimi mici (până la 12-15 mm), tăierea fără mașini este posibilă și cu un oxigen puțin mai pur atunci când lanterna de tăiere este ghidată înainte (vezi Figura 105).

Tăierea oțelului de grosime medie cu oxigen de joasă presiune de către tăietori cu un canal crescut de oxigen de tăiere este impracticabilă.

Decuparea oțelului de grosimi mari

Aparatura convențională de tăiere a gazului este, de regulă, concepută pentru tăierea oțelului de până la 300 mm grosime, dar deja la grosimi mai mari de 200 mm există unele dificultăți în tăiere. Chiar mai mari apar dificultăți la tăierea metalului cu o grosime mai mare de 300 mm. Oțelul de tăiere de astfel de grosimi este utilizat în principal în industria metalurgică și în unele întreprinderi de inginerie grele.

Dificultățile de tăiere a grosimilor mari de oțel sunt cauzate de dificultatea de a încălzi straturile inferioare și de a îndepărta în mod eficient zgura la o distanță mare de torță, unde energia cinetică a fluxului de gaz este slăbită.

Eterogenitatea compoziției chimice a metalelor, în special a carbonului, care este obișnuită în biletele de oțel cu o grosime mare, creează dificultăți suplimentare datorită temperaturii diferite de aprindere a metalelor și modificării punctului de topire.

Toate acestea pot duce la non-tăiere, formarea de cavități interne - buzunare, tăieturi de zgură.

Ca măsuri pentru atenuarea termic preparatul aplicat metalic: comun preîncălzirea turnarea fiind tăiat sau laminate la o temperatură de 250-500 ° C, alungită de preîncălzire a flăcării (în acest caz, utilizată drept combustibil sau hidrogen flacără cu exces de acetilenă) precum și desene sau modele speciale de freze, permițându-vă să obțineți o "liniște" pentru o lungă lungime de flux de oxigen.

Atunci când se aplică tăietura generală de încălzire trebuie să înceapă imediat după eliberarea semifabricatului încălzit din cuptor până se răcește suprafață, deoarece altfel buzunarele de tăiere pot forma în părțile interioare mai calde.

În toate cazurile, este foarte important să se mențină o cantitate suficientă de energie cinetică a jetului de oxigen pentru a îndepărta zgura. Aplicarea presiune ridicată la un mic cilindric cu diametru sau tăiere cu oxigen de evacuare canal pas cilindric, în special pentru tăiere metal grosime> 500 mm, nu dă rezultate pozitive. Pentru astfel de grosimi mari sau duză expansiune utilizate (în freze P-100, dezvoltat de Kiev Institutul Politehnic, instalare UBT-1200, dezvoltat VNIIavtogenmashem) sau canale de formă simplă și zone de curgere mari, atunci când se utilizează 0.6-2.0 redus de oxigen sub presiune kg / cm2 (în URR-600, PMR-600, dezvoltat de VNIIavtorgenmash).

La începutul tăierii, este foarte important să se instaleze jetul de tăiere de oxigen (perpendicular) și poziția sa corespunzătoare în raport cu marginea de la care începe tăierea.

Tăierea manuală de metal a grosimilor mari este o operație foarte dificilă, mai ales atunci când piesa tăiată este în general încălzită. Instalarea UBT-1200 facilitează foarte mult lucrul, eliberând tăietorul de la operațiile grele principale.

Toate instalațiile de tăiere a grosimilor mari, datorate consumului mare de gaze, în special oxigen (pentru UBT-1200 până la 700 m 3 / h), sunt de obicei alimentate de la rampă. Rampele de oxigen sunt compuse din 10-32 cilindri. Rampele de acetilină au până la 10 cilindri.

Cifrele aproximative pentru tăierea oțelului cu o grosime de 800 și 1350 mm cu un tăietor P-100 sunt prezentate în Tabelul. 22.

Trimiteți-le prietenilor: